钢球压碎载荷测试装置设计与试验分析探讨*

王建修 张 旭

(陕西汉江机床有限公司 陕西汉中723003)

滚动功能部件具有传动效率高、性能稳定、精度保持性好、承载力大等优点,随着机械制造行业的发展,应用范围不断扩大,而钢球作为滚动功能部件的重要组成部分,其性能直接影响到产品的承载力和耐磨性。滚动功能部件在承受工作载荷后,会产生一定的弹性变形,随着载荷的逐渐增大,钢球会产生永久变形甚至破碎,导致滚动功能部件失效。精度、硬度、组织及压碎载荷值是衡量钢球性能的重要指标,压碎载荷值的大小决定着滚动功能部件的承载能力,压碎载荷值的大小是选用钢球的重要依据之一。本文根据钢球压碎载荷值测试原理和规范,结合现有的实施装置和手段,设计专用的工装,完成对钢球压碎载荷值的测试与验证。

1 测试原理

根据使用工况,钢球在滚动功能部件使用过程中,在承受外部载荷的同时进行滚动和滑动,与滚道部分通常为点接触,为模拟实际工况,钢球在压碎载荷测试过程中,选取3颗同规格钢球为一组,垂直放入设计好的工装夹具中,保证三颗钢球的中心在施加的外部载荷轴线上,上下两颗钢球与底座和压头上的锥形面环形成线接触,中间钢球为点接触,通过拉压实验机按加载要求对钢球进行垂直加载,直至钢球被压碎或达到预期载荷值。试验台的加载根据标准按980 N/s的加载速度进行,实验中钢球压碎载荷测试基于拉压力试验机作为加载装置,不允许突然改变加载速度和中途卸载。并以规定加载速度加载,达到预设最大载荷值,实时采集应力-应变的关系,记录钢球破碎瞬间的载荷情况,如图1所示。

图1 拉压力试验机

2 专用工装设计

根据钢球压碎载荷测试原理,为保证钢球在测试过程中位置不发生变化,除了必须的钢球、压头和底座外,必须设计钢球夹具来保证钢球能够垂直摆放且同轴,如图2所示。钢球硬度在HRC62以上,为保证压头和底座的强度和硬度,产生的弹性变形必须小于钢球的弹性变形量,因此,压头和底座选用高碳钢材料加工,淬火后硬度必须达到HRC62以上。

压头与底座设计:压头通过螺纹连接到拉压实验机的重力传感器上,加载工作面为平面,相比于锥面,平面加载不会给最上侧钢球增加水平方向的约束,避开了锥形工作面需要压头与底座锥孔同轴的问题;同时钢球与锥孔接触时,钢球沉入锥形工作面会使压头可移动距离缩短,可能导致有效加载力达不到钢球压碎载荷值的情况出现。底座设计90°锥孔用于固定钢球,深度为钢球直径尺寸的 1/3~1/2比较合适,可满足多个规格钢球的测试需求。

图2 测试装置简图

钢球保持架设计:保持架主要由V型块和压板,V型块可以很好的保证钢球的同轴,压板用来将钢球固定在V型槽中,方便垂直放置。V型块和压板的水平高度要高过最上侧钢球的1/2处,要低于最上侧钢球的2/3处,这样既能保证对钢球添加有效约束,又能留出允许钢球、压头和底座产生变形的足够允许变形量。

3 测试装置验证与测试分析

为保证压碎载荷专用工装的可靠性和稳定性,基于现有的拉应力试验机,通过对不同钢球直径进行多次测试,验证测试数据的准确性和一致性。本次验证以Φ3.5钢球为例,对试验过程与结果进行分析。

3.1 试验步骤

(1)将专用工装连接到拉压力试验机上,由于钢球测试过程产生的弹性变形较小,必须保证相关部分固定牢靠,不会随着压力的大小产生位移。

(2)夹具安装在底座上,从V型槽放入钢球,保证最下侧钢球在底座的锥孔内,用压板消除钢球与V型槽的间隙,保证3颗钢球轴线与底座锥孔、压头力的中心同轴;

(3)设置加载力的速度为980 N/s,根据钢球理论压碎值设置试验最大载荷为7 kN,采集力与时间、力与变形的数据,加载到设定值后,判断钢球是否破碎,保持10s后开始卸载;

(4)试验完成后,检测钢球夹具是否变形,用光电显微镜观察钢球变形及损坏情况,判定钢球的压碎载荷指标是否合格。

3.2 实验结果与分析

通过对 Φ3.5钢球进行测试,在加载力匀速达到7 kN的过程中,钢球所承受的载荷与变形量呈线性关系,此阶段为弹性阶段,未出现明显屈服点。力与时间、应力应变的数据采集见图3、图4所示。

图3 力-时间曲线

图4 应力-应变曲线

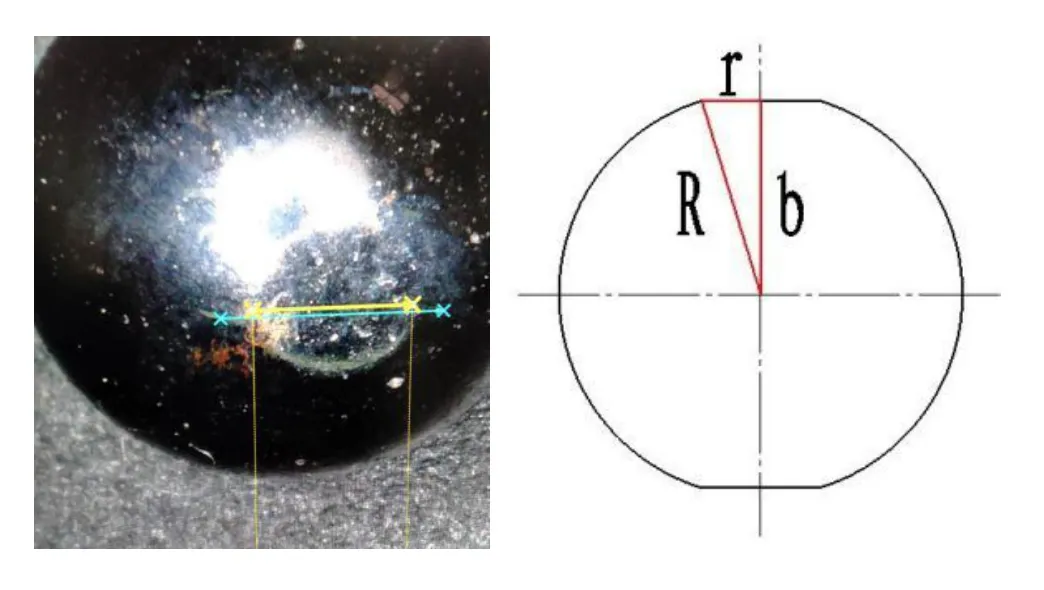

通过对测试后的钢球在电镜下检测,测量变形的大小,检测后已发生塑性变形,如图5所示,但未发生破裂情况,经实际检测,钢球发生弹性变形后的平面直径为1023 μm。

图5 电镜下检测钢球示意图

经理论测算,则直径方向变形量:

式中:∆为直径方向变形量;b为钢球半径压缩变形后尺寸; r为变形平面半径,为0.511 mm;R为被测钢球半径,为1.75 mm。

代入数据后得,直径方向变形量∆=0.16 mm

通过对Φ3.5钢球匀速加载到7 kN过程中,钢球所受的应力与应变成正比,未出现明显屈服点,此阶段为弹性阶段,根据试验装夹条件,六个接触位置中有5个接触点,各点处应力相同,故变形量相同。通过对应力-应变数据曲线进行分析,当应力为560MPa时,应变为0.6%,中间钢球存在如下的应力-应变关系。

其中:ε 为三个钢球总应变值;σ为实际变形对应的理论应力值;ε1为中间钢球应变值;E为黑色金属弹性模量,2.1×105MPa。

可知应变ε=0.6% ,理论应力σ=504 MPa,而实际应力值560 MPa,超过了理论应力值。综上所述,此次试验的Φ3.5钢球压碎载荷值满足了标准要求,能够达到7 kN的压碎载荷,也证明了设计专用装置可以满足钢球压碎载荷的测试要求。此外,为验证该规格钢球实际压碎载荷值,当持续加载至12 kN时,钢球出现了破裂。

4 结语

本文提供了一种可行的验证钢球压碎载荷的实验方式,可快速、准确的测试钢球压碎载荷,具有较高的操作性,可满足不同钢球直径的测试,对于小钢球(直径小于2 mm)只需要控制V型块和压板的间隙,同样满足测试条件。