五轴数控机床叉形件孔加工优化及CATIA实现途径

苏庆双 赵孟利 付 仕 李 超 徐兆江

(中国商飞上海飞机制造有限公司 上海201306)

1 叉形件与5D NAS件、S形件对比

在长期飞机工装制造的过程中,对数控设备的验收有着自己独特的技术经验,在进行数控设备,特别是五轴设备验收时,除了按照NAS979标准进行3D NAS件、5D NAS件、S形件试切、检测、验收[1],还根据自身特点,要求机床在验收过程中进行叉形件(材质 7075-T651)的试切、检测,并作为验收依据,叉形件的结构以及技术要求如图 1、图2所示。

图1 叉形件实物

叉形件与5D NAS、S形件相比,在对机床精度的验收方面,具有以下特点:

(1)联动形式虽与5D NAS件类似,但联动形式却更复杂。

(2)零件尺寸大,大曲率拐角,轴向纵深更大,58个法向定位孔,且轴向纵深均不同,5D NAS件、S形件均无类似特征。

(3)结构复杂,需要有合理的工艺技术路线。

(4)与S形件类似,开闭角联动变化[2]。

综上,与5D NAS件、S形件相比,叉形件一定程度上更能体现机床的几何精度、定位精度、加工效率、综合表面加工质量、整机振动及颤振等性能。工件在五轴机床加工如图3所示。

图3 叉形件五轴加工安装图

以往五轴机床验收过程中,3D NAS件、5D NAS件、S形件均可以顺利的通过验收,然而叉形件经常出现不合格的情况,尤其是孔位置度经常出现超差,工艺技术人员通过对以往存档的工艺文件进行分析、梳理,总结出了孔出现不合格的原因,并对工艺进行优化,给出了合理的孔加工方案并利用CATIA软件中CAM模块给出具体的编程方案。

2 以往两种工艺路线及其存在的问题

2.1 优化前工艺路线一

(1)下料: 45×930×225。

(2)铣粗加工所需基准:六方见光。所使用刀具:D25整体硬质合金立铣刀(刀尖倒角处理)、D100面铣刀(主偏角45°);

(3)粗加工零件:X左侧边、Y分中,Z0底平面;内、外型面留 2mm余量。所使用刀具:D16整体硬质合金立铣刀(可槽铣,刀尖倒角处理),加工完毕后,零件自由状态搁置12 h,以便切削过程产生的应力得到释放,零件变形充分。

(4)半精加工:上下两表面余量均分,加工上下两表面到38.5,内外型面各留0.3精光余量。加工出三个定位孔。加工所使用的刀具:D100面铣刀(主偏角 45°)、D16整体硬质合金立铣刀(可刀尖倒角处理),Coromill 860整体硬质合金钻头。

(5)精加工:钻孔,内外型面精加工。所使用刀具:D16整体硬质合金立铣刀(刀尖倒角处理),Coromill 860 D10整体硬质合金钻头。

上述工艺路线是最简易的工艺路线,可行性很强。然而上述工艺路线在加工过程中忽略了两个很重要的问题,而这两个问题导致零件出现超差:

(1)整个零件是开方式结构、且两叉形臂截面尺寸 38.5mm×24mm,两臂的孔加工放在精加工工序中,然而孔数量太大,大量的材料去除,造成了材料之间应力释放,导致零件在加工之后出现了变形,型面、定位孔、58个精孔之间出现相对位置变化,导致零件不合格。

(2)零件左侧平面与弧形侧面相接处曲率变化大,而整体硬质合金的钻尖角 140°,而且几乎消除了横刃,如图4所示。相接处曲面曲率太大,超过了整体硬质合金钻头钻尖的定位能力,并且,钻头的两条刃口的切削力严重不平衡,通过CMM检测报告可知,零件最左侧两个Φ10H7孔,超差最严重,如图5所示。

极端情况下,进给略快的情况下,切削力的不平衡会导致钻头断裂。

图4 整体硬质合金钻头钻尖

图5 叉形件左端两孔孔位漂移

2.2 优化前工艺路线二

(1)下料:45×930×225。

(2)铣粗加工所需基准:六方见光。所使用刀具D25整体硬质合金立铣刀(刀尖倒角处理)、D100面铣刀(主偏角45°);

(3)粗加工零件:X左侧边、Y分中,Z0底平面;内、外型面留2 mm余量,两臂上的孔均加工到Φ8通孔。所使用刀具:D16整体硬质合金立铣刀(可槽铣,刀尖倒角处理),Φ7整体硬质合金钻头。加工完毕后,零件自由状态搁置12 h,以便切削过程产生的应力得到释放,零件变形充分。

(4)半精加工:上下两表面余量均分,加工上下两表面到38.5 mm,内外型面各留0.3 mm精光余量。加工出三个定位孔。加工所使用的刀具:D100面铣刀(主偏角 45°)、D16整体硬质合金立铣刀(可刀尖倒角处理),Coromill 860 D10整体硬质合金钻头[3]。

(5)精加工:扩孔,内外型面精加工。所使用刀具:D16整体硬质合金立铣刀(刀尖倒角处理),Coromill 860 D10整体硬质合金钻头。

优化前工艺的开粗工序中,对两臂所有孔进行粗加工,释放掉材料去除所带来的应力释放,进而消除了孔加工所带来的二次变形。工装中心机床验收试切加工中,只是出现偶尔孔位以及孔径超差,但是孔加工效率一直得不到提升。

通过对工艺路线进行分析,发现一个重要问题是整体硬质合金钻头钻尖角以及横刃几乎不存在导致的问题。采用Coromill 860 D10整体硬质合金钻头虽然可以加工出Φ10H7的孔,但是,由于整体硬质合金钻头的断屑位置位于刀尖处(或者整体硬质合金钻头仅有的一点横刃处),该方案中,由于粗加工工序中预钻了Φ8孔,因此,在精加工钻孔时,整体硬质金钻头由于预制Φ8孔的存在,导致钻头无法定位、无法断屑,进而无法排屑,钻孔效率低。铝屑无法排出,受迫在钻头与孔内壁之间被挤压断屑,导致孔径超差,且排屑问题导致不得不选择CYCLE83指令,这种加工方式制约着效率提升。

在今年新引进五轴机床验收过程中,让资深工艺人员进行了详细的工艺方案分析、总结,制定出了一套可行高效的工艺方案,并且一次试切通过。

2.3 优化后的工艺路线

(1)下料:45×930×225。

(2)铣粗加工所需基准:六方见光。所使用刀具D25整体硬质合金立铣刀(刀尖倒角处理)、D100面铣刀(主偏角45°);

(3)粗加工零件:X左侧边、Y分中,Z0底平面;内、外型面留 2mm余量,两臂上的孔均加工到Φ8通孔,且最左端两处孔在钻孔之前锪平,如图6所示。所使用刀具:D16整体硬质合金立铣刀(可槽铣,刀尖倒角处理),D10R0.2整体硬件合金立铣刀、D7整体硬质合金钻头。加工完毕后,零件自由状态搁置12 h,以便切削过程产生的应力得到释放,零件变形充分。

(4)半精加工:上下两表面余量均分,加工上下两表面到厚度38.5mm,内外型面各留0.3精光余量。加工出三个定位孔,两臂上的孔使用整体硬质合金平底钻头扩孔到Φ9.6。所使用的刀具:D100面铣刀(主偏角 45°)、D16整体硬质合金立铣刀(可刀尖倒角处理),Coromill 860 D10整体硬质合金钻头,如图7所示。

(5)精加工:镗孔,内外型面精加工。所使用刀具:D16整体硬质合金立铣刀(刀尖倒角处理),WOHLHAUPTER DIGI BORE数显镗刀两次镗孔处理。

图6 左端两孔孔口锪平

图7 平底钻及其钻尖形式

2.4 优化后的工艺路线优点

(1)粗加工时:左端两孔采用 D10R0.2整体硬质合金立铣刀锪平,避免了整体硬质合金钻头在这两处无法有效定位、切削力严重不平衡所导致的位置漂移甚至钻头断掉情况的出现。

(2)半精精工时,两臂上所有的孔采用 D9.6整体硬质合金平底钻进行扩孔,不再使用D9.6整体硬质合金钻头扩孔,使得扩孔工序有着良好的断屑、排屑能力,扩孔的质量效率大大得到提升,且平底钻可以一定程度上纠正原孔位位置度。

(3)精加工时,所有孔采用WOHLHAUPTER DIGI BORE数显镗刀,单个孔位采用两次镗削处理。由于零件装夹工装的影响,Φ 10H7孔的孔深超过了60,镗刀杆的悬伸很长,镗孔时会产生一定的让刀,为了尽可能提高镗孔效率,不再单个孔逐一调节镗刀镗孔,我们制定了“预调镗刀+单孔位连续两次精镗削”方案。

在加工之前,首先进行镗刀的调整,预先在试块上,钻多个Φ9.6孔,将孔镗到Φ10H7,以此来确定镗刀需要调整的最终位置。采用试块镗孔确定镗刀的调整位置,单个孔位两次镗削的工艺大大简化了孔的精加工工序,预调好的镗刀很好地发挥了作用。这个加工过程不需要对镗刀进行调整,加工效率远高于旧工艺方案2,同时镗孔可以纠正孔的位置偏差,在此工序中,单个孔位连续两次精镗削,可以纠正孔位置度的偏差两次,工序具有极高的工艺可靠性,大大提高了加工精度,大批量孔的精镗加工批量解决, 不再单个孔逐一调整镗刀镗削,极大地提高了加工效率,数显镗刀系统及镗孔加工如图8所示。

图8 数显镗刀及镗孔加工示意图

3 CATIA ADVANCED MACHINING 模块单孔位多次孔循环编程

新引进的数控机床采用的是 SIEMENS 840D SL数控系统[4],与FANUC数控系统相比,西门子的固定循环指令里面没有K参数。但西门子提供了诸多循环执行指令,如FOR…TO…ENDFOR计数指令、REPEAT重复指令。

大批量孔加工编程时如何使用软件生成上述指令是个关键。CATIA作为一款强大的PLM软件,在航空航天、汽车等领域具有处于统治地位,CATIA CAM模块延续了CATIA软件专业性强,逻辑性强的特点,目前在国内,CATIA CAM模块的诸多强大功能在一定程度上仍处于摸索状态。经过研究实践,叉形件所需要的特殊镗孔路径可以利用 CATIA CAM 模块的 PP INSTRUCTON(WORD)生成FOR…TO…ENDFOR计数指令或者REPEAT重复指令。

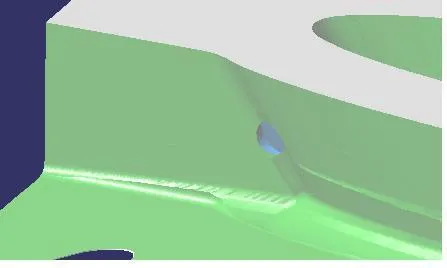

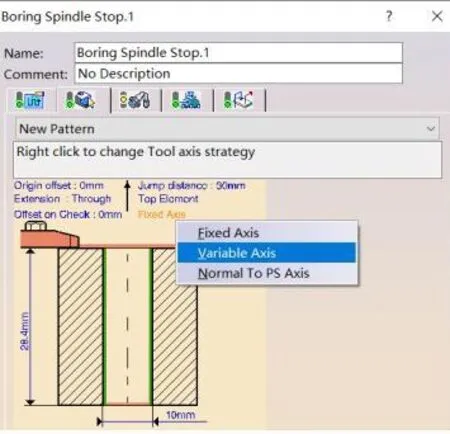

CATIA CAM模块的PP INSTRUCTON(WORD)指令可以在数控编程的刀位点、逻辑点插入特定的后处理指令,这种宏指令可以被后处理程序读取,并执行特定的机床功能、特定的机床运动,PP INSTRUCTON(WORD)指令遵循ISO4343国际标准[4]。在叉形件的精镗工序中,采用 CATIA ADVANCED MACHINING模块中Boring Spindle Stop指令,对应Siemens 840D中的CYCLE86精镗孔指令,如图9所示。

图9 Boring Spindle Stop指令

3.1 利用软件生成REPEAT指令

进入CATIA ADVANCED MACHINING模块后,选择Boring Spindle Stop指令,选择两臂上所有的孔位,Jump Distance双击设置为 30,轴向更改为Variale Axis,如图10所示。

图10 刀轴选择

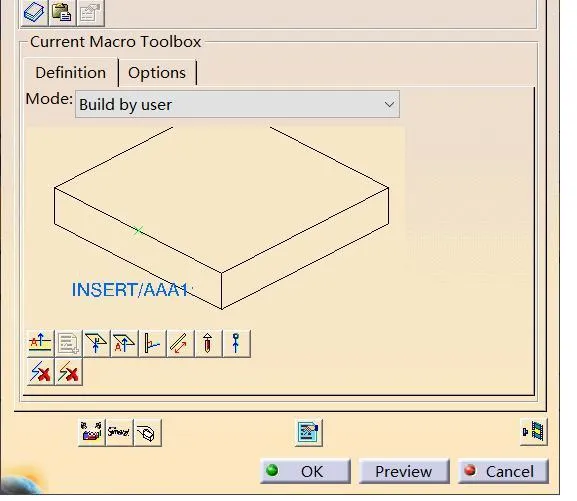

3.2 Macros进退刀设置

CATIA CAM模块进退刀的指令带有一定的逻辑控制性,在此,激活Appraoch、Retract、Linking Approach以及Linking Retract选项,在进行进退刀路规划之前,均需要插入REPEAT指令所需要的的跳转标记,在Appraoch、Linking Approach选项卡中点击Add PP word list,均输入INSERT/AAA1:,其中 AAA1是自定义字符串,只要满足 Siemens 840D中REPEAT指令编程规则即可,如图11、图12所示。

图11 插入跳转标记

图12 重复指令跳转标记

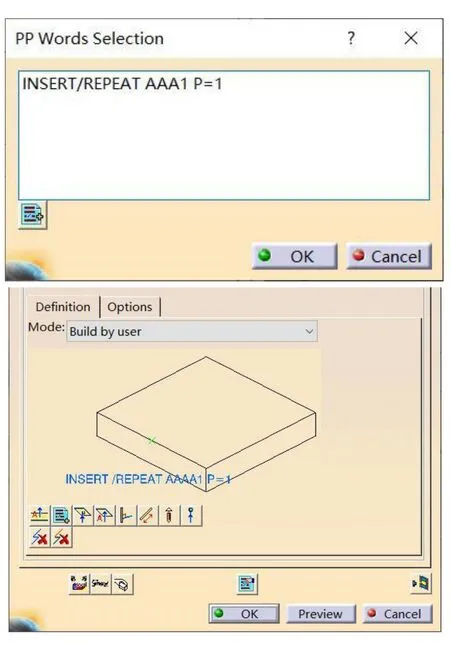

在Retract以及Linking Retract中均点击Add PP word list,输入INSERT/REPEAT AAA1 P=1,如图13所示。

图13 REPEAT指令

在Appraoch、Retract需再设置进退刀路径,而Linking Approach以及Linking Retract不需要规划、设置进退刀路径(值),只需要提供逻辑上的控制点即可。至此,则完成了每个孔位循环精镗两次的编程工作。

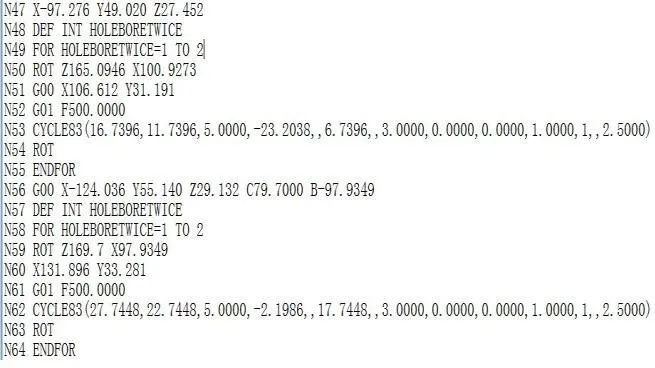

此外,使用FOR…TO…ENDFOR指令亦可以完成每个孔循环精镗两次的执行需求。只是在Appraoch、Linking Approach选项卡中Add PP word list输入的是:INSERT/DEF INT HOLEBORETWICE以及FOR HOLEBORETWICE 1 TO 2,而在Retract以及Linking Retract选项卡中Add PP word list输入的是ENDFOR。当然在此,所定义的字符只要满足Siemens编程规则即可。

两种指令利用后置软件生成的NC代码格式分别如下:REPEAT指令格式,如图14所示;FOR…TO…ENDFOR指令格式,如图15所示。

程序经过VERICUT模拟及上机试切,完全达到了预期效果。

图14 REPEAT指令程序

图15 FOR…TO…ENDFOR指令程序

4 结语

叉形试切件孔加工方案从诸多细节上优化了以往的工艺方案,完全解决了以往工艺方案的不足之处,同时比以往方案有着更高的加工效率。

与 NAS979标准3D NAS件、5D NAS件、ISO10791-7标准S形件相比,叉形件目前还未从切削参数上(切削负载状况)给出相应的评价标准,这将是我们后续继续努力的方向,以便让叉形试切件更好、更准确、更客观地去评价一台机床的性能。