粘弹体胶带和聚氨酯玻璃钢材料的制备及其耐久性能研究

赵 明

(北京石油化工学院 材料科学与工程学院,北京 102617)

0 引 言

我国建有大量港口、码头,其下部钢管桩大都采用涂层的防腐方式,在严苛的海洋腐蚀环境下,防腐涂层的使用寿命一般为10~20 a,尤其是腐蚀严重的浪溅区,涂层的使用寿命会进一步缩短[1-3]。经过数十年的服役,涂层不断老化脱落,钢管桩出现不同程度的腐蚀,进入了必须维护的阶段[4]。对钢管桩进行水下防腐修复,难度较大,传统营造干式施工环境重新喷涂防腐涂层的方式,代价巨大,难以胜任[5]。近些年发展起来的粘弹体胶带和玻璃钢复合包覆防腐技术,可以在水下形成粘弹体胶带/聚氨酯玻璃钢材料复合包覆层,其使用寿命由于普通防腐涂层,是一项十分有效可行的钢管桩水下防腐修复方式[6-8]。

粘弹体胶带的主要组分为橡胶,伸长率高,与钢管桩表面粘结强度高,疏水性能好、不宜水解,具有良好的耐海水腐蚀性能[9-10]。玻璃钢为端异氰酸酯基聚氨酯玻璃钢,可在水下固化,其与水反应固化成坚硬的外壳,对粘弹体胶带起保护和固定作用[11-12]。粘弹体胶带和聚氨酯玻璃钢材料在水下形成粘弹体胶带/聚氨酯玻璃钢材料复合包覆层,用于海洋环境下钢管桩的水下直接防腐修复。

海洋环境下浪溅区及水位变动区的钢管桩承受严苛的氯盐侵蚀和紫外光老化作用[13-14],粘弹体胶带是针对埋地管道开发的[15],在海洋环境下的适用性、耐久性并未得到有效的论证;非水反应性聚氨酯玻璃钢材料具有良好的抗紫外老化和耐海水腐蚀能力[16],但关于水反应性聚氨酯玻璃钢材料的耐紫外老化和耐海水腐蚀性能研究的文献较少,也有待进一步论证。

本文从耐久性角度出发,采用紫外老化试验、耐海水腐蚀加速老化试验,研究了粘弹体胶带和聚氨酯玻璃钢材料在海洋环境下的耐久性能和适用性,并采用Fick第二扩散定律建立了粘弹体胶带/聚氨酯玻璃钢材料复合包覆层的耐海水渗透寿命模型,计算出复合包覆层在海洋环境下的耐久性寿命,对于水下钢管桩的防腐修复和提升使用寿命具有重要应用意义。

1 试 验

1.1 原材料

聚异丁烯,工业级,山东鸿瑞新材料科技有限公司;丁基橡胶,工业级,江苏南翔橡胶制品有限公司;邻苯二甲酸二辛酯,工业级,南京荣基化工有限公司;2,6-二叔丁基-4-甲基苯酚,工业级,郑州九庭化工产品有限公司;碳酸钙(5000目),工业级,常州丰硕化工有限公司;苯氧乙醇,工业级,德国巴斯夫公司;酞菁蓝,工业级,东莞金塑颜塑胶科技有限公司;塑料增强网格布,网眼尺寸为25 mm×25 mm,平均厚度为0.1 mm,东莞市昊林塑胶有限公司;异氰酸酯(PM-200),工业级,烟台万华化学集团股份有限公司;聚醚多元醇(GR-4110G,),工业级,上海高桥石化有限公司;催化剂A33(三乙烯二胺的醇溶液,浓度为33%(质量分数)),化学纯,新典化学材料(上海)有限公司;二甘醇,化学级,济南金通化工有限公司;联苯胺黄,工业级,上海染料化工一厂;玻璃纤维布(EWR400),工业级,常州桦利柯新材料有限公司。

1.2 样品制备

1.2.1 粘弹体胶带的制备

将135 g聚异丁烯、20 g丁基橡胶、5 g邻苯二甲酸二辛酯、100 g碳酸钙、5 g 2,6-二叔丁基-4-甲基苯酚、2 g苯氧乙醇和0.35 g酞菁蓝加入捏合机中,120 ℃捏合0.5~1 h,然后通过110~115 ℃单螺杆挤出机混炼,经1 mm平狭缝口模具挤出成薄片,在制备的两层薄片中间放上塑料增强网格布,冷却后制得粘弹体防腐胶带。

表1为制备的粘弹体胶带的基本性能。从表1可以看出,制备的粘弹体胶带的厚度为0.2 cm、饱和吸水率为0.53%。因为粘弹体胶带的主要组分为橡胶,吸水率较小,因此对海水具有良好的阻隔性能。断裂伸长率为125%、对钢剥离强度为5 N/cm,说明弹性好、粘结强度高,能紧密贴合于粘结基材表面,适用于水下钢管桩的修复。

表1 粘弹体胶带的基本性能

1.2.2 聚氨酯玻璃钢材料的制备

将145 g异氰酸酯、100 g聚醚多元醇、28 g邻苯二甲酸二辛酯、3 g二甘醇、0.1 g催化剂A33和0.2 g联苯胺黄加入装有冷凝管和搅拌桨的三口瓶中,搅拌机转速为500 r/min,在75 ℃预聚合30 min,制得端异氰酸酯基聚氨酯预聚体,冷却后用压辊将预聚体压涂于裁切好的玻璃纤维布上,使其完全浸润玻璃纤维布,制得聚氨酯玻璃钢材料。

表2为制备的水下固化聚氨酯玻璃钢材料的基本性能。从表2可以看出,制备的聚氨酯玻璃钢材料水下固化性能良好,固化后的拉伸强度为124 MPa、弯曲强度为200 MPa、抗冲击强度为82 kJ/m2,具有优异的力学强度。与粘弹体胶带复合包覆时,能有效保护粘弹体胶带免受外力破坏,提高粘弹体胶带/聚氨酯玻璃钢材料复合包覆层的使用寿命。

表2 水下固化聚氨酯玻璃钢材料的基本性能

1.3 耐紫外光老化性能试验

参照《色漆和清漆 人工气候老化和人工辐射曝露滤过的氙弧辐射》(GB/T 1865—2009)进行,试样表面的辐照度为60 W/m2,试验箱内的空气温度为(38±3)℃,老化时间为3 000 h。

1.4 加速老化试验

参照《玻璃纤维增强塑料耐老化性能试验方法》(GB/T 2573—2008)进行,将试样浸泡于3.5%(质量分数)的NaCl溶液中,试验温度为(60±2)℃,浸泡时间为720h。

1.5 质量变化率试验

参照《纤维增强塑料吸水性试验方法》(GB/T 1462—2005)进行。将粘弹体胶带和固化之后的聚氨酯玻璃钢材料分别裁剪成5 cm×5 cm的试样,试样厚度为样品原厚度。试验介质为3.5%的NaCl溶液,试验温度为25 ℃。

1.6 拉伸强度保留率测试

将老化前和老化后的聚氨酯玻璃钢试样分别参照《纤维增强塑料拉伸性能试验方法》(GB/T 1447—2005)进行拉伸强度测试,拉伸强度保留率为聚氨酯玻璃钢试样老化试验后的拉伸强度与老化前的拉伸强度的百分比。

1.7 断裂伸长率保留率测试

将老化前和老化后的粘弹体胶带试样分别参照《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》(GB/T 528—2009)进行拉伸断裂伸长率测试,断裂伸长率保留率为粘弹体胶带试样老化试验后的断裂伸长率与老化前的断裂伸长率的百分比。

1.8 SEM谱图测试

切取拉伸强度测试后的老化前和老化后的聚氨酯玻璃钢试样的断裂截面,采用扫描电子显微镜对拉伸断裂截面进行SEM谱图测试。

1.9 对钢剥离强度测试

参照《胶粘带剥离强度的试验方法》(GB/T 2792—2014)进行剥离强度测试。

2 结果与讨论

2.1 耐紫外光老化性能

聚氨酯玻璃钢材料处于复合包覆层的最外层,承受主要的紫外辐射。紫外老化3 000 h后,聚氨酯玻璃钢表面变色严重,由亮黄色转变为深褐色,聚氨酯玻璃钢材料发生紫外光老化反应。由于聚氨酯分子结构中的氨基甲酸酯结构中含有碳氧双键,容易吸收紫外光而引起双键断裂,造成聚氨酯的紫外光老化[17],宏观表现为玻璃钢出现色泽减弱现象。紫外光老化前和老化3 000 h后,聚氨酯玻璃钢材料断面的SEM图,如图1所示。从图1可以看出,紫外光老化前,玻璃纤维与聚氨酯树脂基体结合紧密,具有优异的力学性能,拉伸强度为124 MPa。紫外光老化3 000 h后,玻璃纤维与聚氨酯基体树脂发生轻微剥离,但聚氨酯基体树脂断面仍较光滑,未见明显分解现象。紫外光老化3 000 h后,对聚氨酯玻璃钢材料进行拉伸强度测试,测得其拉伸强度为84 MPa,拉伸强度保留率为67.7%,仍具有较高的力学强度,这表明可水下固化聚氨酯玻璃钢材料具有良好的抗紫外光老化能力。

图1 聚氨酯玻璃钢材料紫外光老化前后断面的SEM图Fig 1 SEM images of cross section of polyurethane FRP before and after UV aging

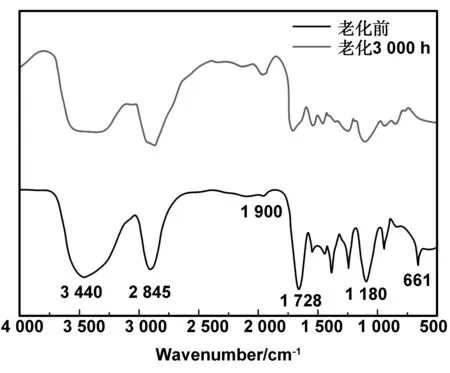

图2为聚氨酯玻璃钢材料紫外线加速老化前后的FT-IR光谱图。由图2中聚氨酯玻璃钢材料紫外线老化前的FT-IR光谱可知,3 440 cm-1处的峰为聚氨酯中N-H和-OH的伸缩振动吸收峰;2 845 cm-1处的峰为-CH3和-CH2的伸缩振动吸收峰;1 728 cm-1处的峰为-C=O的伸缩振动吸收峰;661 cm-1处的峰为Si-C伸缩振动吸收峰;1 180 cm-1处的峰为Si-O-C伸缩振动吸收峰。661和1 180 cm-1处的两个吸收峰的产生和强化,说明玻璃纤维和聚氨酯结合良好,存在分子间的结合。聚氨酯玻璃钢材料经过3 000 h紫外线加速老化后,1 900和1 728 cm-1处的峰明显增强,说明-NCO和-C=O相对含量增加,这主要是由于聚氨酯中的基团氧化降解等原因引起的;661 cm-1处的峰的消失,说明玻璃纤维与聚氨酯之间的结合受到了影响,说明紫外老化后,玻璃纤维与聚氨酯基体树脂发生轻微剥离,分子间结合减弱,这和SEM中观察到的结果一致。

对粘弹体胶带进行紫外光老化试验,紫外光老化3 000 h后,粘弹体胶带表面出现发白、粉化、变硬和局部出现裂纹的现象。因为,粘弹体胶带的主要组分为橡胶,分子结构中含有不饱和双键,在紫外光照射下发生断裂,引起粘弹体胶带硬化、粉化和产生裂纹。紫外光老化3 000 h后,对粘弹体胶带进行断裂伸长率测试,测得其断裂伸长率为92.0%,紫外光老化前粘弹体胶带的断裂伸长率为125.0%,因此粘弹体胶带紫外光老化后的伸长率的保留率为73.6%,紫外光老化对粘弹体胶带性能的影响相对较小。这主要是由于粘弹体胶带的厚度较厚(0.2 cm),紫外光老化仅发生在粘弹体胶带的表层,内部仍保持良好的粘弹性和阻隔性能。因此,粘弹体胶带因其厚度较厚而具有良好的抗紫外光老化性能。在实际应用中,粘弹体胶带处于聚氨酯玻璃钢材料的包覆层之下,承受的紫外光辐射很少。因此,复合包覆层具有良好的抗紫外光老化性能,能满足海洋环境下紫外光老化的要求。

图2 聚氨酯玻璃钢材料紫外线加速老化前后的FT-IR光谱图Fig 2 FT-IR spectra of polyurethane FRP before and after UV accelerated aging

2.2 耐海水腐蚀性能

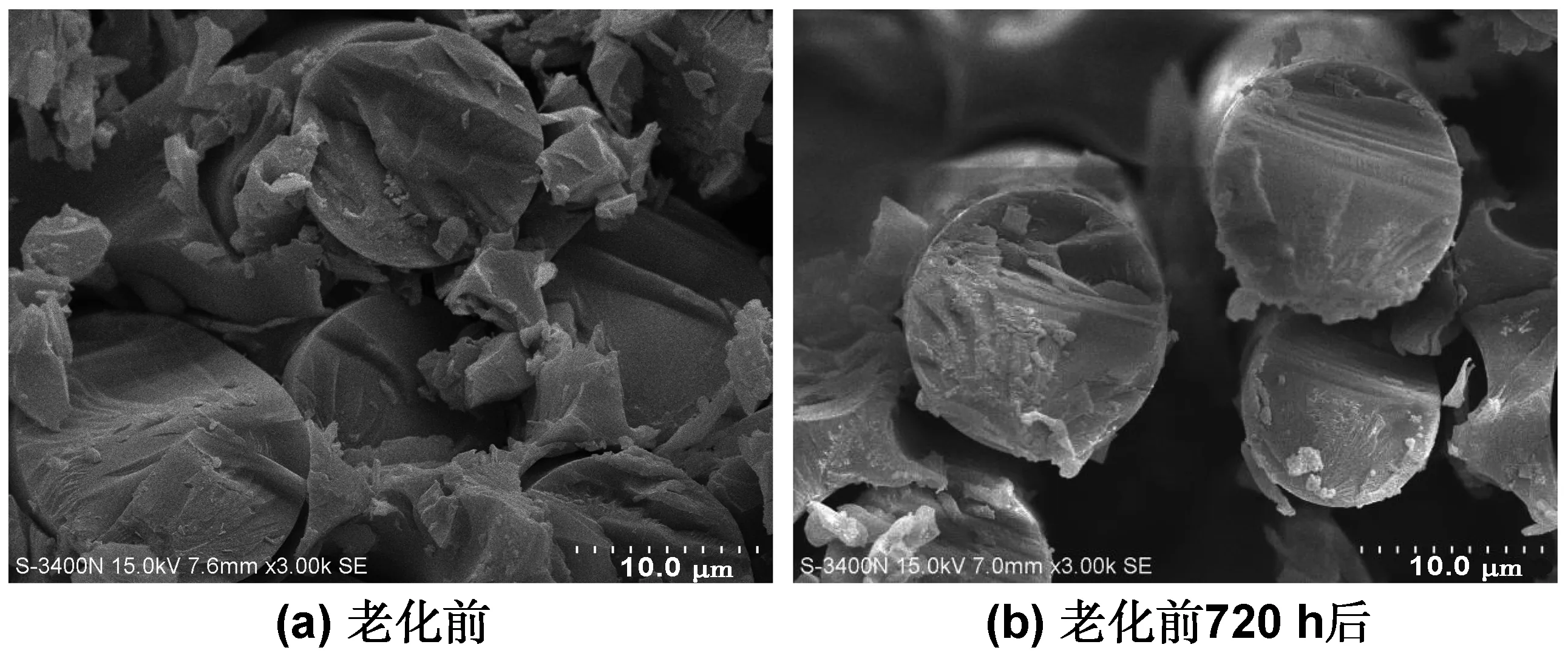

采用湿热加速老化试验分别研究粘弹体胶带和聚氨酯玻璃钢材料的耐海水腐蚀性能。加速老化试验720 h后,聚氨酯玻璃钢试样的外观未发生任何变化。加速老化前和老化720 h后,聚氨酯玻璃钢试样断面的SEM图,如图3所示。从图3可以看出,加速老化试验前,玻璃纤维与聚氨酯树脂基体结合紧密,拉伸强度较高,为124 MPa。加速老化试验720 h后,玻璃纤维与聚氨酯基体树脂发生剥离,聚氨酯基体出现水解腐蚀现象。加速老化720 h后,对聚氨酯玻璃钢材料进行拉伸强度测试,测得其拉伸强度为67 MPa,拉伸强度保留率为54.0%,仍具有较高的力学强度,这表明水下固化型聚氨酯玻璃钢具有较好的耐海水腐蚀性能。

加速老化试验720h后,粘弹体胶带的外观未发生明显变化,未出现腐蚀现象。加速老化试验前,粘弹体胶带的断裂伸长率为125.0%,加速老化720h后,对粘弹体胶带进行断裂伸长率测试,测得其断裂伸长率为110.0%,因此粘弹体胶带加速老化后的断裂伸长率保留率为88.0%,这表明粘弹体胶带具有优异的耐海水腐蚀性能。因为,粘弹体胶带的主要组分为橡胶,分子结构中的官能团大多都为非极性官能团,疏水性能好,水分子难以向粘弹体胶带内部渗透,因此具有优异的耐海水腐蚀性能。所以,复合包覆层具有良好的耐海水腐蚀性能,能够用于海洋环境作为钢管桩防腐修复措施。

图3 聚氨酯玻璃钢试样加速老化前后的断面SEM图Fig 3 SEM images of polyurethane FRP specimen before and after accelerated aging

2.3 质量变化率

图4为粘弹体胶带和聚氨酯玻璃钢材料在海水中的质量变化率与浸泡时间(s1/2)的关系。从图4可以看出,粘弹体胶带和聚氨酯玻璃钢材料在海水中的质量变化率都随浸泡时间延长先增加后减小,粘弹体胶带在浸泡3 944 s1/2(180d)后达到最大质量变化率,而聚氨酯玻璃钢材料在浸泡1 610 s1/2(30d)后达到最大质量变化率。初始阶段的质量变化率增加是由粘弹体胶带和聚氨酯玻璃钢材料表面极性官能团对H2O、Na+和Cl-的极性吸附及吸附的H2O、Na+和Cl-不断向粘弹体胶带和聚氨酯玻璃钢材料内部渗透造成的。后期质量变化率的下降阶段,由于此时时间较短,粘弹体胶带和聚氨酯玻璃钢材料尚未发生溶解腐蚀行为,是由于粘弹体胶带和聚氨酯玻璃钢内部可溶性组分向浸泡溶液中扩散造成的。粘弹体胶带的主要组分为橡胶,分子结构中极性官能团数量少,所以质量增加速率较慢且最大质量变化率较小。而聚氨酯玻璃钢材料的分子结构中含有较多的胺基、酯基等极性基团,质量增加速率较快且质量变化率较大。

图4 粘弹体胶带和聚氨酯玻璃钢材料在海水中的质量变化率与浸泡时间(s1/2)的关系Fig 4 The relationship between the mass change rate of viscoelastic tape and polyurethane FRP in seawater and the soaking time (S1/2)

图5为粘弹体胶带和聚氨酯玻璃钢材料在海水中初始线性阶段的单面质量变化率。包覆在钢管桩表面的粘弹体胶带/聚氨酯玻璃钢材料复合包覆层在服役过程中,仅外表面与海水接触,海水向粘弹体胶带和聚氨酯玻璃钢材料内部的扩散是单方向的。为通过质量变化率获取精确的单方向扩散系数,需要研究粘弹体胶带和聚氨酯玻璃钢材料在海水中的单面质量变化率。粘弹体胶带和聚氨酯玻璃钢材料在海水中以较短的时间(30~180 d)达到最大质量变化率,主要是由分子结构中的极性官能团对水分子的吸附造成的,这种吸附初期仅能发生在玻璃钢材料的表层。所以,为减少试验影响因素,用粘弹体胶带和聚氨酯玻璃钢材料在海水中全浸泡时的质量变化率的1/2代替单面质量变化率是可靠的。从图4和5可以看出,粘弹体胶带和聚氨酯玻璃钢材料在海水中全浸泡时初始阶段的质量变化率与时间(s1/2)呈良好的线性关系,所以粘弹体胶带和聚氨酯玻璃钢材料在海水中初始线性阶段的单面质量变化率与时间(s1/2)也呈线性关系。

图5 粘弹体胶带和聚氨酯玻璃钢材料在海水中初始线性阶段的单面质量变化率Fig 5 One side mass change rate of viscoelastic tape and polyurethane FRP material in initial linear stage in seawater

2.4 抗海水渗透寿命预测

粘弹体胶带和聚氨酯玻璃钢材料在海水中初始阶段的质量变化率与时间(s1/2)呈线性关系,符合Fick第二扩散定律。所以,海水向粘弹体胶带和聚氨酯玻璃钢材料内部渗透的扩散系数(D)可由式(1)计算

(1)

粘弹体胶带和聚氨酯玻璃钢材料的抗海水渗透寿命可由式(2)计算(t):

(2)

其中,x为试样的厚度,cm;M∞为试样的最大质量变化率,%;M1为t1时间试样的单面质量变化率,%;M2为t2时间试样的单面质量变化率,%。

根据图4和5的质量变化率数据,由式(1)和(2)分别求得海水向粘弹体胶带和聚氨酯玻璃钢材料内部单面扩散的扩散系数和抗海水渗透寿命,结果如表3所示。

表3 粘弹体胶带和聚氨酯玻璃钢材料的扩散系数及理论抗海水渗透寿命

粘弹体胶带的主要组分为橡胶,分子结构中大多为疏水性官能团,对水分子的吸附极少,水分子及Na+、Cl-等很难向其内部渗透,加之粘弹体胶带的厚度较厚,由Fick第二扩散定律计算的粘弹体胶带的抗海水渗透寿命约为35.0 a。聚氨酯玻璃钢材料由于其厚度较薄只有0.035 cm,且分子结构中含有大量极性官能团,容易吸附水分子及Na+、Cl-等,所以由Fick第二扩散定律计算的抗海水渗透寿命仅有0.9 a。

由以上试验结果可知,粘弹体胶带的分子结构中含有不饱和双键,容易吸收紫外光造成紫外光老化,但由于其厚度较厚,所以仍然具有良好的耐紫外光老化性能。聚氨酯玻璃钢材料具有相对较好的耐紫外光老化性能,在包覆层外表层起到的作用更重要的是抗紫外光老化,同时利用自身优异的力学强度固定、保护粘弹体胶带免受外力破坏[18]。根据抗海水渗透寿命预测结果,粘弹体胶带/聚氨酯玻璃钢材料复合包覆层在海洋环境下约有35.9a的抗海水渗透寿命,大大高于普通防腐涂层。

3 结 论

(1)制备的粘弹体胶带厚度较厚、吸水率较小,对海水具有良好的阻隔性能。其断裂伸长率为125%、对钢剥离强度为5 N/cm,弹性好、粘结强度高,在外力作用下能紧密贴合于粘结基材表面。

(2)制备的聚氨酯玻璃钢材料水下固化性能良好,拉伸强度为124 MPa、弯曲强度为200 MPa、抗冲击强度为82 kJ/m2,具有优异的力学强度,与粘弹体胶带复合包覆时,能有效保护粘弹体胶带免受外力破坏。

(3)粘弹体胶带/聚氨酯玻璃钢材料复合包覆层紫外光老化3 000 h后,聚氨酯玻璃钢材料的拉伸强度保留率为67.7%,粘弹体胶带的断裂伸长率保留率为73.6%;湿热加速老化720 h后,聚氨酯玻璃钢材料的拉伸强度保留率为54.0%,粘弹体胶带的断裂伸长率保留率为88.0%。

(4)粘弹体胶带/聚氨酯玻璃钢材料复合包覆层中粘弹体胶带的分子结构中大多为非极性官能团,疏水性能好,质量变化率小,对海水具有良好的阻隔性能。0.235 cm厚的粘弹体胶带/聚氨酯玻璃钢材料复合包覆层在海洋环境下约有35.9 a的抗海水渗透寿命,大大高于普通防腐涂层。