细粉对气雾化铁硅铝软磁粉芯磁性能的影响

徐涛涛,张博玮,关婉婉,万 堃,时晓艳,刘 伟,3,邹中秋,苏海林,3,都有为,4

(1. 合肥工业大学 材料科学与工程学院,合肥 230009;2. 江苏瑞德磁性材料股份有限公司淮安市软磁粉芯与器件工程技术研究中心,江苏 盱眙 211700;3. 安徽瑞德磁电科技股份有限公司,安徽 芜湖 241002; 4. 南京大学 物理学院,南京210093)

0 引 言

金属软磁粉芯(又称为SMC或软磁复合材料)是由绝缘后的磁性合金粉末通过粉末冶金工艺制成的一种新型软磁材料,因其在高频、大功率下的优异磁性能而受到越来越多的关注[1-3]。近二十年来,国内外对软磁粉芯的研究主要集中于磁粉绝缘包覆工艺的优化,目前主要包括三大类工艺:树脂类有机绝缘包覆工艺、高电阻率无机氧化物绝缘包覆工艺以及树脂/氧化物复合绝缘包覆工艺[4-6]。其中,树脂类有机绝缘层易包覆均匀,但不耐高温,在退火热处理时会分解,达不到致密绝缘的效果,即使不做高温处理,有机包覆层在长期使用时也容易出现老化问题;高电阻率无机氧化物绝缘工艺很难在磁粉表面形成均匀分布的致密绝缘层,易发生氧化物团聚问题;而树脂/氧化物复合绝缘工艺结合有机和无机两种绝缘工艺的优点,树脂可以帮助氧化物均匀分布,而氧化物可以解决树脂高温分解后磁粉的绝缘问题,因此吸引了广泛关注。对于粉芯磁性能的影响因素,近几年也逐渐达成初步共识,即:在百kHz以下频段,粉芯磁性能主要受磁滞机制的影响,除磁粉合金成分以外,粉芯内部的有效退磁场是决定磁导率、直流偏置性能及损耗的主要因素;在磁粉实现均匀良好绝缘的前提下,粉芯内部有效退磁场的强弱可通过粉芯密度来间接反映;在百kHz以上频段,涡流对磁性能的影响开始逐渐显现,涡流的强弱可通过粉芯的电阻率来间接反映[7-9]。

众所周知,损耗是软磁材料最重要的参数,主要包括磁滞损耗、涡流损耗、剩余损耗三部分。不同材料在不同应用频率和不同磁场下的损耗组成均不相同。对于粉芯,特殊的微结构及常规的使用频段决定了其损耗主要由磁滞损耗和涡流损耗组成,其中,低频以磁滞损耗为主,高频以涡流损耗为主[10-11]。对于绝缘良好的特定合金成分的粉芯,其磁滞损耗主要由磁粉颗粒的形貌与尺寸、决定粉芯有效退磁场的磁芯密度以及磁芯内的残余应力决定。而涡流损耗则由磁粉颗粒内部的涡流和磁粉颗粒之间涡流所决定。磁粉内部涡流主要受磁粉合金成分与颗粒尺寸的影响,磁粉之间的涡流主要受磁粉的绝缘材料、绝缘层厚度以及颗粒间气隙宽度的影响。显然,粉芯损耗由多种物理因素共同决定。结合不同的使用频率与磁通密度,明确磁滞损耗与涡流损耗的占比与影响因素,对于低损耗粉芯方案的设计至关重要[12-14]。

目前,在粉芯损耗影响因素的研究中,除了绝缘工艺之外,磁粉颗粒的尺寸与形状是最主要的研究对象。研究发现:调节磁粉堆积密度及颗粒尺寸可以实现粉芯的致密化。但由于粉芯的系统研究刚起步不久,大多数颗粒尺寸的研究仍主要集中在一次粒径,即通过粒径筛选,研究不同粒径下粉芯的磁性能变化。研究发现:粒径的减小使得粉芯的涡流损耗不断下降,但也会引起压制密度的下降,导致退磁场增大,磁滞损耗增加[15-17]。在此基础上,为了进一步提升粉芯密度并同时降低涡流,以同步降低粉芯的磁滞损耗和涡流损耗,本文进行了更小粒径细粉的添加研究。具体而言,本文选择目前广泛应用于变频空调、光伏逆变器等电力电子设备的气雾化铁硅铝软磁粉芯作为研究对象,选择前期实验发现的性能较优的-270~+325目做为一次粒径,然后向其中掺入不同质量比的D50为14 μm的气雾化铁硅铝细粉,研究细粉含量对粉芯磁性能的影响,最后通过Bertotti公式进行损耗分离,分析磁滞损耗系数与涡流损耗系数随细粉含量的变化规律并总结相应的物理机制,从而为降低软磁粉芯在目前常用频段的磁芯损耗提供有益参考[18]。

1 实 验

1.1 实验原料

实验使用长沙骅骝冶金粉末有限公司提供的成分(质量分数)为Fe-6.5%Si-5.4%Al的-150目及D50=14 μm气雾化铁硅铝合金粉末。环氧树脂、二氧化硅粉末、硬脂酸锌、丙酮(99.5%)、乙醇(99.5%)等其它实验原料均为商购。

1.2 粉芯制备

将-150目的气雾化铁硅铝粉末进行筛选,得到粒径介于-270~+325目的粉末,然后将其分为5组,向其中分别掺入不同质量分数(0%、10%、20%、30%、40%)的D50=14 μm的气雾化铁硅铝细粉并混合均匀。对5组粉末分别作下述处理:(1)将0.5%(质量分数)环氧树脂溶于40 g丙酮溶液中,配制5组相同的环氧树脂丙酮溶液,将5组300 g磁粉分别倒入环氧树脂丙酮溶液中,边搅拌边烘干,在磁粉表面包覆上一层树脂绝缘层;(2)将烘干后的磁粉倒入含1.2%(质量分数)氧化硅粉末的40 g乙醇溶液中,搅拌直至混合均匀,并在80 ℃的烘箱中干燥,然后过80目筛网得到绝缘粉末;(3)将绝缘磁粉与0.3%(质量分数)的树脂粘结剂及0.4%(质量分数)的硬脂酸锌混合均匀,在1860 MPa的压强压制成外径26.92 mm、内径14.73 mm、高度11.18 mm的标准1.06英寸磁环;(4)将磁环放入退火炉中,氮气气氛下760 ℃退火40 min,制得成品粉芯。

1.3 粉芯表征

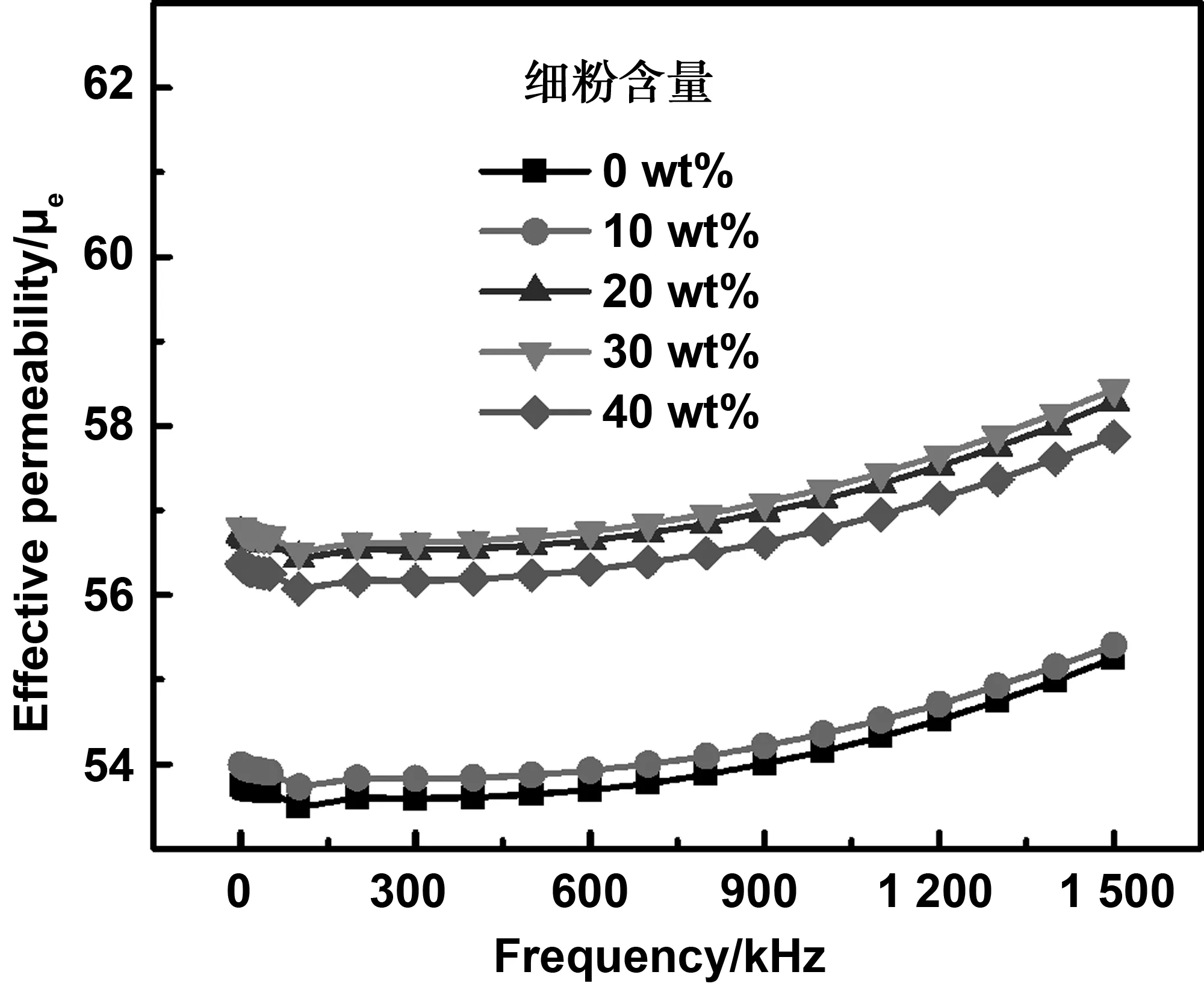

图3示出了不同细粉含量的气雾化铁硅铝粉芯的有效磁导率随频率的变化。可见,不同细粉含量的气雾化铁硅铝磁粉芯有效磁导率在1~1 500 kHz频率范围都具有较好的频率稳定性。这说明随着频率的升高,粉芯内的涡流得到了有效抑制,证明了绝缘处理在5组粉末的表面均生成了较高质量的绝缘包覆层。随着细粉含量逐渐增多,粉芯的有效磁导率表现出先增加后减小的趋势,在细粉含量为30%(质量分数)时可获得相对最高的有效磁导率。

2 结果与分析

2.1 表面形貌与表征

全国碳市场初期仅纳入电力行业,预计企业1700家左右,年排放量约35亿吨CO2e。全国碳市场前两年(2018-2019)为基础建设与模拟交易期,无实质性交易,也无履约要求。初期主要特点为配额分配采用基准线法、交易产品仅为配额现货、不纳入抵消机制、不允许非控排企业入场等。笔者认为,尽管全国碳市场的启动有一定的象征意义,但启动也意味着将逐步推进。长远来看,利用两年时间完成碳市场相关立法、夯实碳排放数据基础、设计合理的行业基准线、建立登记簿及交易系统、制定监管体系、提高控排企业能力等有助于全国碳市场行稳致远。

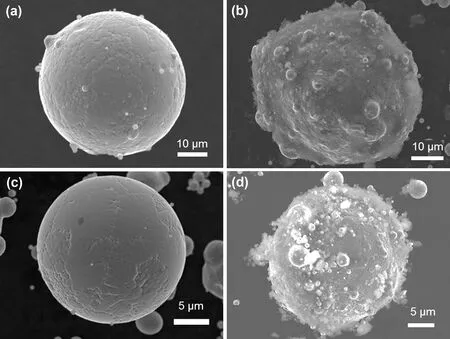

图1对比了粒径介于-270~+325目的单个气雾化铁硅铝磁粉以及D50=14 μm的气雾化铁硅铝细粉中的单个磁粉颗粒绝缘前后的典型SEM照片。从图中可以明显看出,气雾化铁硅铝粗粉与细粉的外形均为球形,表面有鳞片状结构。经过绝缘包覆后,磁粉颗粒的表面存在明显的连续完整的绝缘层,且部分细粉粘附在粗粉表面,这使得绝缘颗粒的表面更加粗糙,但磁粉的球形外观基本没有改变。

图1 (a)、(b)粒径介于-270~+325目的单个气雾化铁硅铝磁粉与(c)、(d)D50=14 μm的气雾化铁硅铝细粉中的单个磁粉颗粒绝缘前后的典型SEM照片Fig 1 Typical SEM images of single gas-atomized Fe-Si-Al particles in -270-+325 mesh and with D50=14 μm before and after insulation

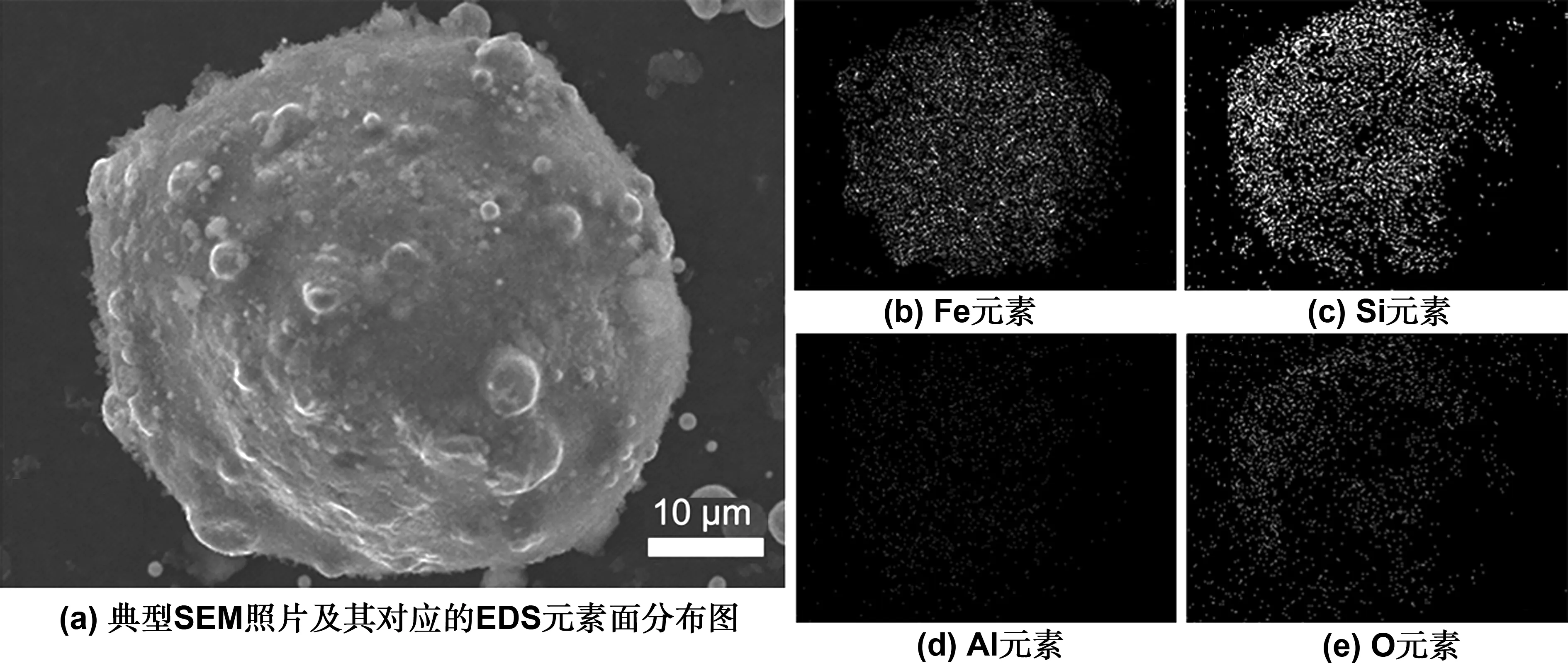

图2示出了与环氧树脂/氧化硅复合绝缘之后的气雾化铁硅铝磁粉颗粒SEM照片相对应的Fe、Si、Al和O 4种元素的EDS面分布图。可以看出,Si元素和O元素的信号分布与Fe元素和Si元素的信号分布一致,这很好地证明了绝缘工艺在气雾化铁硅铝磁粉颗粒表面形成了基于氧化硅的连续绝缘层,包覆效果较好。

图6(a)示出了不同细粉含量的气雾化铁硅铝粉芯在0.1 T磁通密度下的损耗随频率的变化关系。由图可见,5组粉芯的损耗均随着频率的升高而增大,这是由于磁滞损耗与涡流损耗均随着频率升高所致。整体上,粉芯损耗随着细粉含量的增多呈现出先降低后升高的趋势,在细粉含量为30%(质量分数)时,粉芯的损耗最低。这与粉芯有效磁导率和密度的变化趋势相反,与粉芯直流偏置性能的变化趋势相同,即有效磁导率和密度最高、直流偏置能力最低的粉芯具有最低损耗。这说明在40~120 kHz的测试频率范围内,由粉芯磁化过程所决定的磁滞损耗决定了粉芯损耗的变化趋势。粉芯密度高,其内部的有效退磁场低,粉芯易于磁化,由此造成高磁导率、低直流偏置以及低磁滞损耗,并导致粉芯总损耗下降。可见,在低于120 kHz的频率范围,如果能进一步提高粉芯密度,实现粉芯有效退磁场的降低,则有望进一步降低粉芯的损耗。

图2 绝缘后的气雾化铁硅铝磁粉颗粒典型SEM照片及其对应的EDS元素面分布图Fig 2 Typical SEM images and the corresponding EDS spatial elemental mapping of Fe, Si, Al and O for a single insulated gas-atomized Fe-Si-Al particle

2.2 细粉含量对气雾化铁硅铝粉芯磁性能的影响

利用扫描电子显微镜(SEM,JSM-6490LV)和X射线能谱仪(EDS,Oxford Instrument INCA)对样品形貌与元素分布进行表征。用LCR表(Wayne Kerr 3260B)测量粉芯在1~1 500 kHz频率范围内的有效磁导率(μe),并结合直流源(Wayne Kerr 3265B)测试不同外加磁场强度(1 990~7 960 A/m)下的直流偏置性能(即有效磁导率百分比%μe)。使用功率损耗分析仪(Voltech PM1000+)测量粉芯在磁通密度(Bm)0.1 T,频率40~120 kHz下的损耗。用分析天平(AUY-120)称量磁环质量,利用游标卡尺(MNT-200)测量磁环的高度与内、外径并计算出相应磁环体积,基于称重法计算出磁环的密度。上述测量均在室温下进行的。

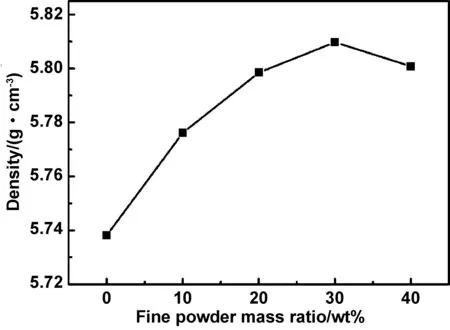

为了分析粉芯有效磁导率随粒径的变化规律,我们测量了5组粉芯的密度。图4示出了粉芯密度随细粉含量的变化关系。可见,随着细粉含量的增加,粉芯密度呈现出与有效磁导率相同的变化趋势,即先增大再减小,在细粉含量为30%(质量分数)时达到最高。粉芯的密度直接反映了粉芯内部的气隙多少,从而直接反映出粉芯内部有效退磁场的大小,密度高,则气隙少,有效退磁场小,粉芯易于磁化,从而造成高的有效磁导率,反之,密度小,大量气隙造成的高有效退磁场会导致粉芯难以磁化,从而引起有效磁导率的降低[8]。由图3和图4可见,适当掺入细粉有助于提升粉芯的密度和有效磁导率。但细粉含量过多,会导致磁粉整体流动性会变差,不利于压制成型,造成粉芯密度降低,并最终导致粉芯的有效磁导率下降。

图3 不同细粉含量的气雾化铁硅铝粉芯的有效磁导率随频率的变化关系Fig 3 Frequency dependences of effective permeability of gas-atomized Fe-Si-Al powder cores prepared with different fine powder mass ratios

试验在贵州省农业科学院科研试验基地(北纬26°38′、东经 106°48′,海拔 1 008 m)进行,试验地土壤肥力均匀一致。2016年4月下旬播种,行距40 cm、株距10 cm,行长2 m,共播种30行。设保护行3行,每行随机挂牌5株,共挂牌135株。对照每个品种播种1行。田间管理一致。

图4 粉芯密度随细粉含量的变化Fig 4 Density of gas-atomized Fe-Si-Al powder cores prepared with different fine powder mass ratios

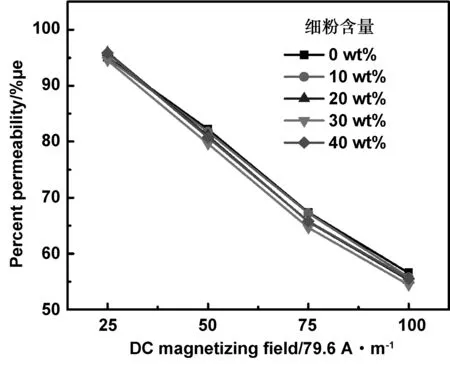

图5对比了不同细粉含量的气雾化铁硅铝粉芯的直流偏置性能的变化。可见,随着外加磁场的增大,所有粉芯的有效磁导率百分比均呈现逐渐下降的趋势,这是由于粉芯逐渐磁化趋向饱和导致的。随着细粉含量的增多,粉芯的直流偏置性能表现出与有效磁导率及密度相反的变化趋势,即先降低后升高。当细粉含量在30%(质量分数)时,粉芯具有相对最低的直流偏置性能。粉芯的直流偏置性能由其抵抗外磁场磁化的能力直接决定,粉芯越难磁化,其直流偏置性能越强。显然,对于相同合金成分的粉芯而言,由气隙决定的有效退磁场是影响直流偏置性能的主要因素。如前所述,粉芯密度越高,气隙越少,有效退磁场越低,粉芯越易磁化,因此直流偏置越低。

图5 不同细粉含量的气雾化铁硅铝粉芯的直流偏置性能Fig 5 DC-bias performances of gas-atomized Fe-Si-Al powder cores prepared with different fine powder mass ratios

凡其光明正大,疏畅洞达,如青天白日,如高山大川,如雷霆之为威而雨露之为泽,如龙虎之为猛而麟凤之为祥,磊磊落落,无纤芥可疑者,必君子也。 ……既定于内,则其形于外者……于汉得丞相诸葛忠武侯,于唐得工部杜先生、尚书颜文忠公、侍郎韩文公,于本朝得故参知政事范文正公。 此五君子,其所遭不同,所立亦异,然求其心则皆所谓光明正大、疏畅洞达、磊磊落落而不可掩者也。 其见于功业文章,下至字画之微,盖可以望之而得其为人。[6]3641

2.3 损耗分离研究

为了进一步探索细粉含量对粉芯损耗影响的物理机制,我们对五组粉芯进行了损耗分离研究。根据Bertotti损耗模型,金属软磁粉芯的损耗(Pcv)主要包括磁滞损耗(Ph)与涡流损耗(Pe),即Pcv=Ph+Pe=k1f+k2f2,其中,f是频率,k1和k2分别是磁滞损耗系数和涡流损耗系数[9]。根据该公式,我们进行了损耗频率特性曲线的拟合,得到了对应于不同细粉含量粉芯的k1与k2,如图6(b)所示。可见,k1随着细粉含量的增多呈现先降低后升高的趋势,这与总损耗的变化趋势完全一致,主要由粉芯内部的有效退磁场的变化所决定;而k2随着细粉含量的增多逐渐降低,这是因为涡流正比于颗粒尺寸的平方,细粉比例的增高可以有效减小粉芯内部的涡流,从而导致涡流损耗的下降。

图6 (a)不同细粉含量的气雾化铁硅铝粉芯在0.1 T磁通密度下的损耗随频率的变化、(b)损耗分离拟合得到的磁滞损耗系数k1与涡流损耗系数k2随细粉含量的变化以及拟合计算得到的不同细粉含量气雾化铁硅铝粉芯的(c)磁滞损耗与(d)涡流损耗随频率的变化Fig 6 Frequency dependences of core loss of gas-atomized Fe-Si-Al powder cores prepared with different fine powder mass ratios, dependences of the coefficients of hysteresis loss (k1) and eddy-current loss (k2) on the fine powder mass ratio, and frequency dependences of fitted hysteresis loss and fitted eddy-current loss of gas-atomized Fe-Si-Al powder core prepared with different fine powder mass ratios

根据Bertotti模型,利用拟合得到的k1和k2可以计算出不同频率下的Ph和Pe。图6(c)与图6(d)分别示出了计算得到的不同细粉含量粉芯的磁滞损耗Ph和涡流损耗Pe随频率的变化关系。可见,计算得到的磁滞损耗与涡流损耗随细粉含量的变化规律与k1和k2的变化规律相同。在40~120 kHz的频率范围内,粉芯的磁滞损耗远高于涡流损耗,这说明在小于120 kHz的频率范围内,磁滞损耗占据主导作用,由此导致粉芯总损耗的变化趋势与磁滞损耗完全一致。因此,在低于120 kHz的频率范围内,降低粉芯总损耗,需要有效减小粉芯内部的有效退磁场。根据上述讨论可知,实现高密度是可以降低有效退磁场,从而实现粉芯损耗的降低。此外,由图可见,随着频率的增加,涡流损耗较磁滞损耗呈现出更快的上升速度,但是细粉含量的增多可以有效抑制涡流损耗的增速,从而使得控制磁滞损耗的措施可以应用于更宽的频段。实际应用中,我们需要根据磁滞损耗与涡流损耗在粉芯的应用频率及工作磁通密度下的占比来合理地选择搭配降低损耗的措施,从而实现总损耗的降低。

高892块油藏为滩坝沙多薄层储层,测井解释渗透率(0.6~4)×10-3μm2,为特低渗储层。高892块沙四段油藏呈多层发育,与滨660块相比,油层纵向分布更散、层间应力差异更大;储层均衡改造难度更大。

3 结 论

本文利用环氧树脂/氧化硅复合包覆工艺制备了细粉含量不同的气雾化铁硅铝粉芯。SEM分析表明磁粉表面包覆有连续致密的绝缘层,有效保证了粉芯有效磁导率在1~1500 kHz频率范围内均具有较好的频率稳定性。磁性能测量表明,随着细粉含量的增多,粉芯的磁导率与损耗呈现先增大后减小的趋势,直流偏置性能呈现先减小后增大的趋势。粉芯密度所反映的有效退磁场可以合理解释磁性能的变化规律。基于Bertotti模型,本文对粉芯损耗进行了分离研究,研究发现:对于本文研究的气雾化铁硅铝粉芯,在低于120 kHz的频率范围内,磁滞损耗远高于涡流损耗,粉芯的总损耗主要由磁滞损耗决定。由此说明:对于绝缘良好的软磁粉芯,其低频磁性能主要受有效退磁场影响;而添加细粉能够有效抑制粉芯内部的涡流,适量细粉的加入有助于同时减小粉芯的磁滞损耗与涡流损耗,从而实现总损耗的降低。