廉价75#硅铁合金水解制氢剂的制备及性能

冯 钊,吴朝玲,2,钟 爽,陈云贵,2,陈 辉,王 尧,严义刚

(1. 四川大学 材料科学与工程学院 新能源材料系,成都 610064;2. 教育部新能源材料与器件工程研究中心,成都 610064;3. 四川大学 新能源与低碳技术研究院,成都 610207)

0 引 言

氢能被认为是一种理想的绿色能源,它有着产热值高(142.35 kJ·kg-1)、无污染、储存形式多样等优点[1-3]。因此,开发具有安全、可靠和高效的移动制氢技术成为研究热点。近年来,人们普遍认为基于水解的即时制氢技术可以应用在氢氧燃料电池电源上,这不仅是因为它具有向便携式设备即时供氢的能力,还因为水解制氢系统结构简单,便于携带,操作方便,所需压力和温度条件温和,同时水解后产生的氢气纯度高(唯一杂质为水蒸气)[4-5]。因此,Mg[6-7]、Al[8-9]、NaBH4[10-12]、MgH2[13]、NH3BH3[14]及硅基材料等倍受关注。在这些水解制氢材料中,NaBH4受到广泛深入地研究。NaBH4的理论储氢密度高达10.8%(质量分数)(不包含体系中的水),在贵金属催化剂Ru、Pt或Rh及其合金的作用下,有着稳定的产氢能力[15-16]。但NaBH4和催化剂昂贵的成本限制了它在水解制氢方面的大规模应用。研究表明,硅基材料是一种有前景的制氢剂,纯Si的理论产氢量高达14%(质量分数)(不包含体系中的水);此外,Si在地壳中的含量(26.3%(质量分数))仅次于O元素(48.6%(质量分数)),有着丰富的资源。硅水解制氢的反应如式(1)所示:

Si+2H2O→SiO2+2H2

(1)

和金属镁、铝相似,由于该反应会生成致密的氧化膜残留在未反应的Si表面,后续的水解制氢反应会受到抑制[17]。为了解决这个问题,KOH、NaOH等碱性溶液用在水解系统中以除去Si表面的SiO2氧化膜,整个水解制氢过程的反应如式(2)所示:

(2)

廖健等人[18]的研究表明,经高能球磨1 h的纯Si粉末,70 ℃时在KOH溶液中的最大产氢量达到1 484 mL/g。出于经济性考虑,硅铁合金,尤其是75#硅铁,在水解制氢的应用领域受到了关注。FeSi75合金来源广泛且价格低廉(约0.58 $/kg),是炼钢过程中的一种脱氧剂和合金剂。FeSi75的主要组成为FeSi2和Si,Paul Brack[19]的研究表明,FeSi75合金水解制氢时,只有Si参与了水解制氢反应,FeSi2并未参与其中。此外,Paul Brack[19-20]对于硅铁合金在水解制氢方面的研究的关注点仍在用高浓度碱液(20%~40%(质量分数)NaOH)改善硅铁合金(过200目筛)中Si的制氢性能:当反应温度为75 ℃时,制氢剂在40%(质量分数)的NaOH溶液中水解5 min后,合金中Si的水解转化率达到51.5%。Xu L[21]等人也尝试通过引入大量KOH,采用高能球磨制备Si-40%(质量分数)KOH复合物(2 μm)来改善Si的制氢性能,在室温下Si的水解转化率为60%。但高浓度的碱液对水解制氢装置及周边存在一定腐蚀,并且使得产物中硅酸盐溶液变得更加粘稠[22],不利于水解反应的继续进行。有研究表明,以NaCl作为添加剂,可以显著改善铝基材料的水解制氢性能,从而在70℃下实现100%水解转化率。这是由于硬质NaCl在高能球磨中起到纳米刀的作用,将水解材料进行进一步切割破碎,增大了制氢剂与反应液的接触面积[22];另外,Liu YA 等人[23]的研究表明,以高能球磨的方式制备出的Mg-AlCl3复合制氢剂,在去离子水中表现出优异的水解性能。

本文以廉价的工业级FeSi75合金为对象,使用低浓度的NaOH溶液(7.41%(质量分数)),探究了高能球磨对FeSi75合金宏微观组织结构特征及水解制氢性能的影响,以及温度等外界条件对合金水解制氢性能的影响。为了进一步提高硅铁合金在低浓度NaOH溶液(7.41%(质量分数))中的水解性能,通过添加氯化物高能球磨的方式制备FeSi75-MCln(M=Na,Mg,Al;n=1,2,3)复合制氢剂,并系统地进行结构和水解制氢性能研究。

1 实 验

1.1 实验原料及水解制氢装置

本文中采用河南恒星冶金材料有限公司生产的FeSi75合金,并利用ICP-AES对主要元素进行定量分析,其中Si元素含量为78.5%(质量分数),Fe元素含量为21.1%(质量分数),其余为微量的C、P等杂质元素,不参与水解制氢反应。将FeSi75合金锭破碎后过200目筛,在氩气氛围中称取适量合金粉末,然后置于球磨罐中密封,并在高能球磨机(型号为SPEX8000)中进行球磨,球料比为10∶1,球磨时间依次设置为15、30、60、90和120 min,制备成制氢剂。水解测试时,制氢剂置于反应器中,通过恒温水浴锅进行温度调节;反应器的一端连接注射泵,用于添加NaOH溶液;另一端连接冷凝系统和干燥管,用于去除水解放出的氢气中所含水蒸气。本文中的产氢性能以制氢剂(不含水)的产氢量(mL/g)、产氢速率(mL/(g·min))和水解转化率(%)来描述,其中产氢量=每克粉末制氢剂(FeSi75或FeSi75-5%(质量分数)MCln)水解反应90 min后收集到的氢气体积(换算到标准状况);产氢速率=单位时间内每克粉末制氢剂(FeSi75或FeSi75-5%(质量分数)MCln)水解反应后收集到的氢气体积(换算到标准状况);水解转化率=每克粉末制氢剂(FeSi75或FeSi75-5%(质量分数)MCln)水解反应90 min后收集到的氢气体积(换算到标准状况)/ 每克粉末制氢剂(FeSi75或FeSi75-5%(质量分数)MCln)中Si的理论产氢量。

1.2 样品的组织结构及表征

采用丹东浩元仪器有限公司生产的DX-2700B型X射线衍射仪进行物相分析,扫描方式为连续扫描,电压为35 kV,电流为25 mA;采用日本电子Jeol制造的JSM-6490LV型扫描电镜进行样品表面微观形貌观察;采用成都润联科技有限公司生产的S3500型激光粒度仪对FeSi75合金粉末进行粒度分析。

2 结果与讨论

2.1 高能球磨对FeSi75合金组织结构及水解性能的影响

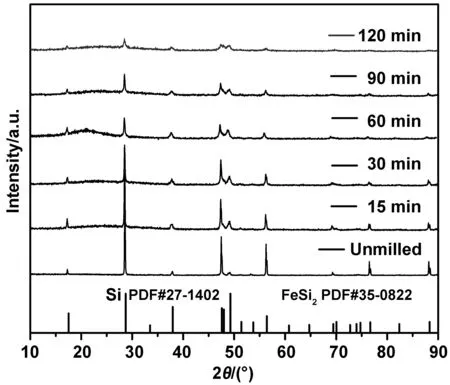

图1为经过不同球磨时间的FeSi75合金的XRD图谱,可以看出,FeSi75合金主要由FeSi2相和纯Si相组成。随着球磨时间的延长,合金粉末中FeSi2和Si对应衍射峰的峰强会逐渐减弱,同时在一定程度上伴随着峰的宽化,这种趋势在经过高能球磨2 h后表现得最为明显。同时,在球磨过程中并未发现有新的衍射峰出现,说明在球磨过程中没有生成新的物质。结合ICP-AES结果计算,FeSi75合金中FeSi2含量为42.2%(质量分数),Si含量为57.4%(质量分数),其余为微量的C、P等杂质元素。其中只有Si参与水解制氢反应,因此根据式(1)计算得出,FeSi75合金中Si理论产氢量为928 mL/g(换算到标准状况)。

图1 不同球磨时间的FeSi75合金的XRD图谱Fig 1 XRD patterns of FeSi75 powders with different ball-milling time

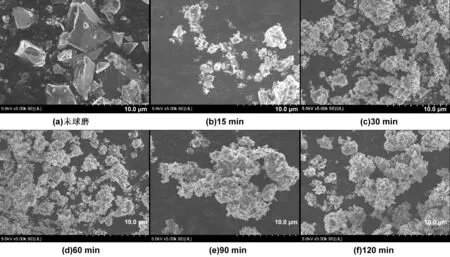

为了探究球磨时间对FeSi75合金颗粒粒度和形貌的影响,对球磨不同时间的FeSi75合金进行SEM测试,如图2所示。可以看出,未球磨的FeSi75合金粉末颗粒平均粒径较大(经粒度仪测试,平均粒径为2.77 μm);随着球磨时间延长,合金粉末的颗粒粒径逐渐减小,这是由于合金粉末在高能球磨机中经过反复冲撞和摩擦及剪切等多种作用的效果[25]。球磨不同时间的FeSi75合金粉末平均粒径大小如表1所示。可以看出,未球磨的FeSi75合金粉末的平均粒径在2.77 μm,球磨30 min后的FeSi75合金粉末平均粒径迅速减小至0.76 μm,;当球磨时间延长至120 min时,合金粉末的粒径为0.21 μm。这说明,高能球磨可以有效减小FeSi75合金粉末的平均粒径,并且在球磨前30 min内的细化效果最为明显。这是因为球磨前的粉末颗粒较大,单位体积的表面自由能较小,球磨产生的能量被合金粉末迅速吸收,转变为粉末的断裂能;球磨时间从60 min提高至120 min,合金粉末的平均粒径仅从0.31 μm减小至0.21 μm,说明细化作用已经明显减弱,这是由于细化后的粉末表面自由能增加,粉末的断裂能提高[26]。此外,从图2中还可以看出,球磨30 min以后,粉末会出现一定程度的团聚现象,且随着球磨时间延长,团聚现象越为明显。这是因为颗粒的团聚过程是自由能降低的过程,即颗粒的团聚是自发进行的。粒径越小,表面自由能越大,团聚的驱动力越大。

图2 球磨不同时间的FeSi75合金粉末微观形貌图Fig 2 SEM photographs of FeSi75 alloy powders with different ball-milling times

表1 经过不同球磨时间的FeSi75合金粒径分布与平均粒径大小

2.2 高能球磨对FeSi75合金水解制氢性能的影响

高能球磨后的FeSi75合金在室温下、浓度为7.41%(质量分数)的NaOH溶液中进行了水解测试,水解制氢曲线和产氢速率曲线如图3所示。

从图3(a)中可以看出,未球磨的FeSi75合金粉末在室温下水解90 min后的产氢量为215.3 mL/g,对应的水解转化率仅为23.2%;随着球磨时间延长,合金粉末的产氢量逐渐提高,球磨时间为30 min的样品在室温下的产氢量达到709 mL/g,对应的水解转化率为76.4%;继续延长球磨时间,样品的产氢量逐渐降低,这是由于合金粉末的团聚加剧,减小了粉末与NaOH溶液的接触面积;同时随着高能球磨时间延长,合金粉末出现微区的部分氧化,减小了样品的产氢量[18]。从图3(b)中可以看出,在FeSi75水解反应初期,放氢速率呈先迅速上升后降低,最后趋于平稳的趋势。而且,球磨30 min后的FeSi75合金在水解初期的放氢速率上升最快,在5 min内的最大放氢速率达到73.8 mL/(g·min)。

2.3 水解残余物和产物分析

为了探究水解反应机理,对固态残余物在40 ℃的条件下真空干燥12 h后进行XRD测试;并对水解反应后的液态产物在60 ℃条件下真空干燥24 h后进行红外测试。水解反应前FeSi75合金粉末和水解反应后固态残余物的XRD图谱和残余液干燥物的红外图谱如图4所示。

图4 (a)水解前的样品及水解后固态残余物的XRD图谱和(b)残余液干燥物的红外图谱Fig 4 XRD patterns of FeSi75 alloy and residues after hydrolysis reaction and IR-spectra of the liquid byproducts after being dryness

从图4的XRD图谱中可以看出,水解后得到的固态副产物中的主要物相仍然是FeSi2与Si。但与水解前的FeSi75合金粉末的衍射峰相比,固态副产物中Si的衍射峰明显减弱,FeSi2衍射峰相对增强,说明在水解过程中消耗了大量的Si,导致了衍射峰的相对强度发生了相应变化,从液态干燥物的红外图谱中也可以观察到1 129 cm-1(Si-O-Si 不对称伸缩振动)、882 cm-1(Si-O-Si 对称伸缩振动)和489 cm-1(O-Si-O 弯曲振动)的存在,说明Si在NaOH溶液中生成了硅酸盐。Paul Brack[19]在他的研究中提及,FeSi75合金中只有单质形式存在的Si参与水解制氢反应而FeSi2并不参与水解制氢,并用FeSi2进行水解测试进行了验证。综上所述,FeSi75合金粉末在7.41%(质量分数)NaOH溶液中水解制氢后的液态产物为硅酸盐,而固态残余物是未完全参与水解制氢反应的Si和完全未参与水解制氢反应的FeSi2,其中由于部分未参与水解制氢反应的Si的存在,符合本文中FeSi75中Si的水解转化率不到100%这一结果。

2.4 添加氯化物对FeSi75合金粉末水解制氢性能的影响

为了探究FeSi75-MCln(M=Na,Mg,Al;n=1,2,3)复合制氢剂在NaOH溶液中的水解性能,在室温下进行水解制氢测试。水解材料包括球磨30 min后的FeSi75合金和FeSi75-5%(质量分数)NaCl、FeSi75-5%(质量分数)MgCl2、FeSi75-5%(质量分数)AlCl3。NaOH溶液的浓度为7.41%(质量分数),结果如图5所示。

图5 室温下FeSi75合金和FeSi75-5wt%NaCl、FeSi75-5wt%MgCl2、FeSi75-5wt%AlCl3在7.41wt%NaOH溶液中的(a)水解制氢曲线和(b)水解产氢速率变化曲线Fig 5 Hydrogen generation curves and hydrogen generation rate curves of FeSi75-5wt%NaCl, FeSi75-5wt%MgCl2 and FeSi75-5wt%AlCl3 in 7.41 wt% NaOH solution

由于MCln(M=Na,Mg,Al;n=1,2,3)的引入,使得每克FeSi75-5%(质量分数)MCln制氢剂中Si的含量减少(54.5wt%)。因此根据式(1)计算得出, FeSi75-5%(质量分数)MCln制氢剂中Si理论产氢量为882 mL/g(换算到标准状况)。根据之前对水解转化率的定义,FeSi75-5%(质量分数)MCln制氢剂的水解转化率=每克粉末制氢剂(FeSi75-5%(质量分数)MCln)水解反应90 min后收集到的氢气体积(换算到标准状况)/ 每克粉末制氢剂(FeSi75-5%(质量分数)MCln)中Si的理论产氢量(882 mL/g)。 尽管氯化物的加入会使得复合制氢剂的理论产氢量略微降低,从图5可知,在7.41%(质量分数)的NaOH溶液中,FeSi75-MCln复合制氢剂室温下的水解制氢性能仍优于FeSi75合金粉末,主要表现在水解初期水解制氢速率的加快以及水解产氢量的增多。其中,在水解制氢前5 min,FeSi75-5%(质量分数)AlCl3的最大水解产氢速率达到124.3 mL/(g·min),水解90min后的产氢量达到760 mL/g。相比于FeSi75合金的转化率(76.5%),FeSi75-5%(质量分数)AlCl3在室温下水解后的制氢转化率高达86.2%。而且,反应温度提高至70℃时,FeSi75-5%(质量分数)AlCl3放氢量达到了841ml/g,其水解转化率达到95.2%。并且在该测试条件下,FeSi75-5%(质量分数)AlCl3复合制氢剂在5min内即可放出795 mL/g的氢气。 而Xu L[21]等人研究中制备的Si-40%(质量分数)KOH复合物(平均粒径2 μm)水解5 min后产氢量仅为410 mL/g。水解性能的改善是因为:(1)AlCl3的引入减小了FeSi75合金粉末的平均粒径(0.46 μm),暴露出更多的Si新鲜表面;(2)AlCl3易溶于水,溶解度为69.9 g/100mL H2O(20 ℃),溶于水时提供了水进入合金体相的迁移通道[22],使NaOH溶液更易于和FeSi75合金中的Si接触;(3)AlCl3溶于水会放出大量的热,反应如式(3)所示,溶解热远高于NaCl(ΔH0=3.88kJ/mol)和MgCl2(ΔH0=-155.86 kJ/mol)[23],这是造成FeSi75-5%(质量分数)MCln制氢剂水解制氢性能差异的主要原因之一。

AlCl3+3H2O→Al(OH)3+3HCl

ΔH0=-223.85 kJ/mol

(3)

3 结 论

(1)在高能球磨过程中,FeSi75合金粉末平均粒径迅速减小,在球磨30 min内的超细化效果最为明显;继续延长球磨时间,粉末平均粒径变化不大,同时团聚现象加剧。

(2)高能球磨30 min后的FeSi75合金粉末(平均粒径0.76 μm),室温下在7.41%(质量分数)的较低浓度NaOH溶液中的水解产氢量为709 mL/g,对应水解转化率为76.4%;相比于未球磨(过200目筛)的FeSi75合金粉末(平均粒径2.77 μm),产氢量提高了493.7 mL/g,转化率提高了53.2%。

(3)FeSi75-5%(质量分数)AlCl3粉末有着良好的水解制氢性能。在7.41%(质量分数)NaOH溶液中,室温下最大水解制氢速率达到124.3 mL/(g·min),水解90 min后的产氢量达到760 mL/g;70℃下水解90 min后的产氢量达到841 mL/g,对应转化率为95.2%。产氢性能的改善主要得益于球磨过程中添加物AlCl3减小了FeSi75合金颗粒的平均粒径(从0.76 μm减小至0.46 μm),同时溶于水大量放热并形成水的迁移通道。