奥氏体基低密度钢的高温压缩变形特征及其热加工图

李 翔,马啸宇,王 萍,黄贞益

(1. 南京钢铁股份有限公司科技质量部,江苏南京211500;2. 安徽工业大学冶金工程学院,安徽马鞍山243032)

奥氏体基Fe-Mn-Al-C低密度钢在拥有比传统结构钢更低密度的同时,还具优良的强度、塑性和韧性配合,故其已成为汽车用轻量化的备选材料[1-5]。锻造和热轧后的固溶+时效处理是增强该类钢强度和塑性配合的主要途径之一[3-4]。奥氏体基Fe-Mn-Al-C低密度钢通常具有高锰(w(Mn)=18%~30%)、高铝(w(Al)=9%~12%)和高碳(w(C)=0.7%~1.2%)等成分特征,热加工过程中由于Mn,Al和C等元素在晶界的偏聚导致其易出现裂纹甚至开裂等失稳现象[6-7]。热加工裂纹或开裂的出现除与Mn,Al和C等元素的偏聚有关外,还与坯料各向异性所致的变形不均匀性、高温热加工过程中形成的氧化物或氮化物、热加工料表面氧化物剥落产生的空洞以及该类钢较高的形变抗力等有关[7-8]。为了评价材料的可加工性并避免其在锻造或热轧等热加工过程中出现包括裂纹在内的失稳现象,在热加工前对其高温变形特性进行研究,并采用动态材料模型构建其热加工图[9-10]。

作为一种奥氏体基低密度钢,含Si 和Mo 的高锰和高铝低密度钢Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo(质量分数,下同)的铸态组织经固溶+时效处理后,具有优良的强塑性配合,有望成为防弹装甲的备选材料[11-12]。但关于Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢在锻造或热轧等热加工过程的可加工性相关研究较少,而研究Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的可加工性是制定热加工工艺、控制热加工组织、提高固溶+时效处理后性能的关键,也是拓展其应用于汽车制造领域的前提。因此,文中以Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢为研究对象,采用Gleeble 热模拟压缩实验研究其在0.01~5 s-1及900~1 050 ℃下的高温变形特征,构建其应变速率本构方程和形变抗力模型,并基于Prasad动态材料模型构建其热加工图,为该钢热加工工艺的选择并避免其在热加工过程中出现裂纹和局部剪切变形而致的组织不均匀性等提供理论依据。

1 实验材料与方法

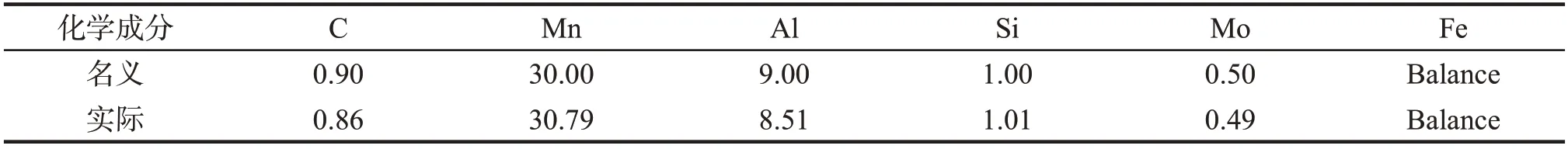

实验用奥氏体基低密度钢的名义成分为Fe-30Mn-9Al-1Si-0.9C-0.5Mo。采用真空熔炼方法,在氩气保护下,将一定量的高纯度铁块、锰块、铝块、钼粉、硅粉以及碳粉置于真空感应炉中熔炼,随后将钢水模铸成质量约25 kg的铸锭,其名义成分与实测成分如表1。使用线切割机在铸锭上切取尺寸为Φ8 mm×15 mm的热模拟试样,对试样周围及端面进行打磨,保证试样粗糙度小于0.40 μm。选用Gleeble-3500热模拟试验机进行热压缩试验,将试样以10.00 ℃/s的速率升温至1 150 ℃并保温3 min,随后以5.00 ℃/s的速率冷却至各变形温度(900,950,1 000,1 050 ℃),保温30 s后进行不同应变速率(0.01,0.10,1.00,5.00 s-1)的热压缩实验,控制实验过程中最大真应变约0.60。

表1 高锰高铝低密度钢的化学成分,w/%Tab.1 Chemical composition of high manganese and high aluminum low-density steel,w/%

2 实验结果与分析

2.1 高温压缩变形特征分析

图1 为奥氏体型低密度钢Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 在不同温度和应变速率下的真应力-真应变曲线(流变应力曲线)。由图1可看出:在应变速率0.01~5.00 s-1及变形温度900~1 050 ℃的热模拟实验条件下,Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢在经历短暂的弹性变形后,随应变的增加其流变应力逐渐增加,呈典型的应变强化特征;当应变达到一定程度后,流变应力增大到最高值后开始下降,说明该钢在高温压缩塑性变形过程中出现了明显的动态再结晶现象,其流变应力变化特征是应变强化和动态再结晶软化联合作用的结果[13];在相同应变速率下,随变形温度的提高,该钢的流变应力、流变应力的峰值应力和峰值应变越低,开始再结晶的临界应变越低,越易发生动态再结晶。主要是因为变形温度越高,原子扩散、位错滑移、交滑移和攀移越容易,动态再结晶过程越易进行[13]。尽管Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的碳含量高,但由文献[4]可知,在本研究所处的变形温度范围内,该钢的高温变形组织主要是由奥氏体和少量的铁素体构成(后续图5的变形组织特征也可证明这一点),没有碳化物相存在,也就是说,碳主要存在于奥氏体中。因此,碳化物等第二相对Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢在本研究所处变形温度范围内的变形行为几乎无影响。

图1 变形温度对Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢真应力-真应变的影响Fig.1 Influence of deformation temperature on the true stress-true strain of Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo steel

由图1 还可看出:Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢的流变应力大多呈明显的屈服现象,这与间隙原子C在位错线附近偏聚形成科氏气团,进而对位错运动起到钉扎作用及在外力作用下位错运动挣脱科氏气团的钉扎作用有关[14];但当应变速率较低时(0.01 s-1),变形温度的提高(>1 000 ℃)使位错运动速度加快,间隙原子C偏聚的速度赶不上位错运动的速度,科氏气团无法形成,屈服现象不明显,如图1(a);当应变速率较高时(5.00 s-1),由于应变速率较高,间隙原子C来不及向位错线处偏聚,科氏气团也无法形成,屈服现象也不明显,如图1(d);变形温度相同时,随应变速率的增大,Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢的流变应力增大,开始发生再结晶的应变增大,显示出典型的应变率强化特征,应变速率的提高对动态再结晶具有阻碍作用。这主要是因为应变速率越高,原子扩散、位错滑移、交滑移和攀移越不易充分进行,动态再结晶越困难[13]。

2.2 形变抗力模型的构建

综上所述,在应变速率0.01~5.00 s-1、变形温度900~1 050 ℃的热压缩实验条件下,Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的流变应力与温度、应变、应变速率关系密切,形变过程中应变与应变率强化和动态再结晶软化现象明显,流变应力曲线呈典型的动态再结晶特征。图2为Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢在真应变为60%时的流变应力与温度和应变速率之间的关系。由图2可看出:在一定应变速率下,随变形温度的提高,流变应力大体呈线性降低趋势;与之相反,在给定温度下,流变应力与应变速率的常用对数成正比关系。应变速率、流变应力和变形温度之间的关系可用Arrhenius 双曲正弦方程来描述,如式(1)[15-16]。

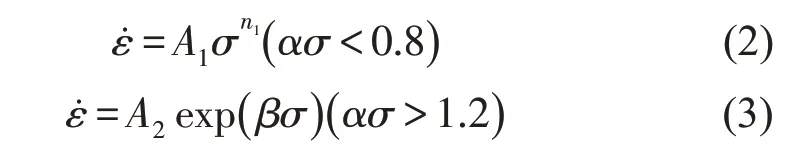

式中:α 与n 均为常数,由钢的特性决定;R 为气体常数;σ 为热变形过程中瞬时变化的变形抗力,在后续运算中,选用实验材料的峰值应力σp进行计算,其数值及分布如表2。将式(1)用泰勒级数展开得到式(2)和(3),两式分别适用于低应力和高应力水平。

式中:A1,A2,n1,α 和β 均为材料常数,由钢的特性决定,且α,β,n1满足函数关系α=β/n1。

上述表达式均能够表达合金流变应力σ 与变形参数之间的对应关系,结果相差不大。分别对式(1)~(3)等号两边取对数,则有:

将表2中不同变形温度下Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢的峰值应力与应变速率分别代入式(6)和(7),得到应变速率与峰值应力之间的关系,结果如图3。通过一元线性回归,拟合得到的回 归 系 数r2为0.996 与0.984,说 明ln ε˙-σ 与ln ε˙-ln σ 符合线性关系。为减小误差,对拟合曲线的斜率求平均值,最终计算得到n1为6.540 3,β 为0.036 1,进而得到材料常数α=0.005 5。由式(4)可知,若变形温度固定不变,ln[s inh( ασ )]与ln ε˙间存在典型的线性关系,其线性直线的斜率为应力指数n,则有式(7)

保持材料热变形速率不变,将求得的n,α 代入式(7),得到ln[s inh( ασ )]与1/T 的关系,可用式(8)求解变形激活能Q。

图2 变形抗力与变形温度和应变速率的关系Fig.2 Relationship between deformation resistance and deformation temperature and strain rate

表2 不同应变条件下实验材料的峰值应力,MPaTab.2 Peak stress of experimental materials under different strain conditions,MPa

图3 变形抗力与应力和应变速率的关系Fig.3 Relationship between strain rate and stress and stress strain rate

由式(7),(8)可得峰值应力下应力指数的平均值n=4.83,变形激活能的平均值Q=370.97 kJ·mol-1。此外,高温流变应力模型中的各参数可用Zener-Hollomon函数来表征[11],则有式(9)。

由式(4)和(9)能够得到Z 与ln[s inh( ασ )]之间的函数关系,如式(10)。

由式(10)可见,ln Z 与ln[s inh( ασ )]满足线性关系。通过线性拟合得到应力指数n,图4中拟合曲线在坐标轴上的截距即为ln A。由此求得n=4.70,ln A=33.24,则有A=2.72×1014,代入式(4)得到Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的应变速率本构方程为

将式(1)与式(9)相结合,得到

图4 lnZ 与ln[s inh( ασ )]关系Fig.4 Relationship between lnZ and ln[s inh( ασ)]

对上式进行变换得到式(13)

根据双曲正弦函数的定义,得到流变应力公式,如(14)。

采用式(14)可估算高温变形下的流变应力,将求得的α,n,A 代入式(14),得到Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的流变应力模型,如式(15)。

2.3 高温压缩变形组织分析

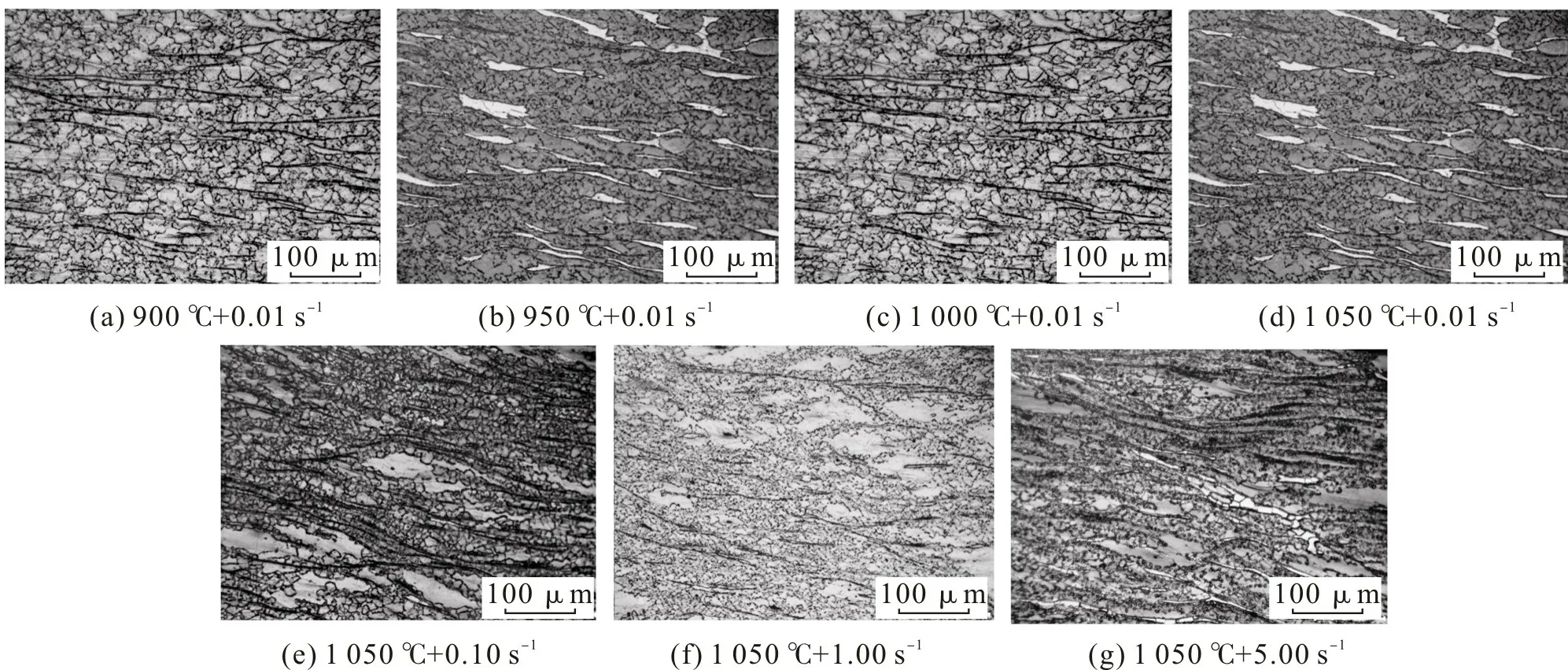

图5 为Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢在图1 变形结束(应变速率0.01 s-1,真应变约60%)水冷至室温的显微组织特征。由图5可看出:Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的高温变形组织主要由形变/再结晶奥氏体和拉长的形变铁素体(条状分布相)构成;在相同应变速率(0.01 s-1)下,随变形温度由900 ℃提高到1 050 ℃,形变组织中的再结晶体积分数逐渐增多,再结晶晶粒尺寸逐渐增大;变形温度较低时,仅在局部组织中出现动态再结晶晶粒,当变形温度达到1 050 ℃时,动态再结晶几乎完全,组织几乎由100%的再结晶晶粒构成。上述变化与图1(a)所示的Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢的真应力-真应变曲线变化趋势一致,即较高的变形温度有利于动态再结晶的发生和动态再结晶晶粒的长大,形变抗力降低。由图5(d)~(g)可看出,变形温度对Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢动态再结晶的影响不同,在相同变形温度(1 050 ℃)下,随应变速率由0.01 s-1提高到5.00 s-1,形变组织中的再结晶体积分数逐渐降低,再结晶晶粒尺寸呈降低趋势。应变速率对动态再结晶特征的影响与图1 所示的Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢真应力-真应变曲线的变化趋势一致,即应变速率的提高不利于动态再结晶的进行,再结晶晶粒不易长大,形变抗力提高。

图5 真应变约60%时Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的变形组织Fig.5 Deformation microstructure of Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo steel deformed to true strain about 60%

观察Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的高温压缩变形组织的还可发现,当钢的动态再结晶进行不够充分时,形变组织中会出现显微裂纹或较严重的变形不均匀等形变失稳现象,如图6。

图6 Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的热压缩变形失稳Fig.6 Thermal compression deformation instability of Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo steel

由图6 可以看出:Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢在较低的变形温度(950 ℃)、应变速率(0.01 s-1及应变(20%)下进行压缩塑性变形时,仅少量奥氏体发生再结晶,铁素体拉伸变形不明显,且在形变组织中出现显微裂纹,沿奥氏体晶界析出的粗大沉淀相(椭圆区域)以及较低应变具有的变形不均匀性是导致钢形变组织中出现显微裂纹的原因[7-8];应变的提高对变形的均匀程度有贡献,但当变形温度和应变速率较高时,仍会出现较为严重的变形不均匀,从而导致形变失稳。应变速率的提高对动态再结晶的不利作用以及铁素体形变的非协调性是造成形变不均匀的主要原因[8,12]。

2.4 热加工图分析

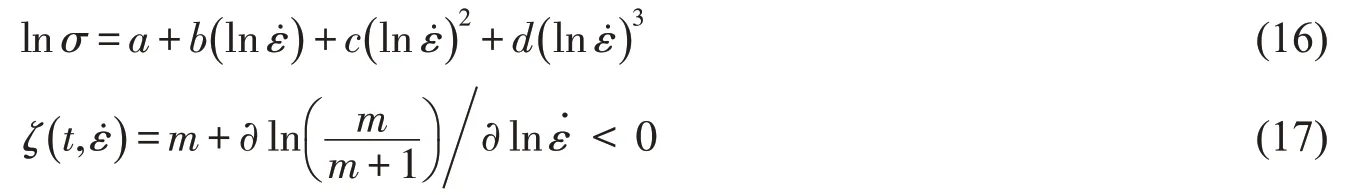

图6 表明,在一定变形条件下,Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢会出现显微裂纹和局部剪切等形变失稳现象。通过图3得到三次样条曲线拟合结果(式(16)),并采用式(17)所示的Prasad失稳判据[17]构建Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢在0.01~5.00 s-1和900~1 050 ℃范围内的热加工图,以避免其在实际热变形过程中出现形变失稳提供依据。

式中:a,b,c,d为三次样条拟合常数;m为应变速率敏感因子。通过式(16)对ln ε˙求偏导,得式(18)。

在热加工过程中,功率耗散系数η能够描述组织演变与热变形过程中消耗总能量的比值,是应变速率敏感因子m的函数,如式(19)。

式中:J为与组织演变有关的功率耗散协量;Jmax为热加工过程中功率耗散协量的最大值。

将m代入式(19)可得对应的功率耗散系数η。再以t为横坐标、ln ε˙为纵坐标构建二维平面,在此基础上绘制得到的η值等高线图即为功率耗散图。最后把求得的m值代入式(17),可得式(20)。

根据求得的t 和ε˙绘制t-lg ε˙关系曲线,将式(20)计算得到的失稳系数绘入相同坐标轴平面,得到Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢的失稳图。最后将失稳图与功率耗散图叠加在一起,得到基于Prasad准则的热加工图,如图7。图中的等值线表示Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢在上述压缩变形过程中的功率耗散系数η,灰色网格部分表示热加工失稳区域,在该区域所示的应变速率和变形温度下进行热变形,Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢可能出现显微裂纹和变形不均匀而致的失稳现象。

图7 不同应变下Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢的热加工图Fig.7 Thermal processing map of Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo steel under different strains

由图7可见:随应变的提高,Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢出现形变失稳的区域缩小,在较低变形温度(900,950 ℃)和应变速率(0.01 s-1)下更易出现形变失稳;在中等应变(40%)下,高的变形温度(1 050 ℃)和应变速率(5.00 s-1),Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢也易出现形变失稳。图7 所示结果与图6所示的形变组织一致,说明可用热加工图预测Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢出现形变失稳的变形条件,可为其热加工工艺的制定提供依据。

3 结 论

对Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 奥氏体基低密度钢在0.01~5.00 s-1和900~1 050 ℃下进行最大真应变约60%的压缩塑性变形,分析不同条件下的变性特征并构建其热加工图,得到如下主要结论:

1)Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢的高温压缩流变应力呈典型的应变强化、应变率强化和动态再结晶(DRX)软化特征;随变形温度的提高,流变应力、流变应力的峰值应力和峰值应变逐渐降低,开始DRX 的应变越低,越易发生DRX,变形温度的提高对Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢的DRX有促进作用;随应变速率的增大,其流变应力增大,开始发生DRX的应变增大,应变速率的提高对其DRX有阻碍作用。

2) 形变量较低(20%)时,在较低变形温度(900,950 ℃)和应变速率(0.01 s-1)下,Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo钢会出现因显微裂纹而致的形变失稳;中等应变(40%)时,在高的变形温度(1 050 ℃)和应变速率(5.00 s-1)下会出现不均匀变形所致的形变失稳。

3)Fe-30.79Mn-8.51Al-1.01Si-0.86C-0.49Mo 钢在0.01~5.00 s-1和900~1 050 ℃下进行高温压缩变形时出现形变失稳的条件可用基于动态材料模型理论和Prasad失稳判据构建的热加工图来预测。