增程式电动汽车的能量管理优化策略

徐瑞康,牛礼民,石 浩,李小双,窦河清,裴紫嫣

(安徽工业大学机械工程学院,安徽马鞍山243032)

增程式电动汽车(extended-range electric vehicle,EREV)是一种在纯电动汽车基础上增加一套车载发动机-发电机组,可在电动汽车行驶过程中提供电能补给的混合动力汽车。作为新能源汽车领域的重要发展方向,增程式电动汽车因其较低的排放与出色的续航性而备受关注[1-2],能量管理策略是增程式电动汽车整车控制的核心内容[3]。其中,规则明确型策略框架清晰,开发周期短,易于作为实车的能量控制策略[4],但其不能很好地适应工况的变化,灵活性有待改进。动力电池是增程式电动汽车能量流的重要部件,其寿命直接决定整车的宏观使用成本。伴随车辆的使用,电池的实际容量产生不可避免的衰减,因此有必要基于电池衰减理论优化能量管理策略,以改善电池使用寿命,降低车辆使用周期内的成本。

目前,国内外学者对电池衰减及其应用已进行一定的研究,如美国NREL实验室通过衰减实验得出动力电池的容量衰减与动力电池工作温度、充放电量及倍率有关[5];Shirk等[6]根据美国能源部高级车辆测试的结果,提出了一种计算电池容量衰减基准指标的方法;Hoke 等[7]考虑电池衰减的充电策略优化,将电池衰减折算到成本函数中,使整车充电成本达到最优;刘晓红[8]从动力电池寿命状态SOH(state of health)入手,利用支持向量机对SOH进行在线预测,根据SOH实时调整模型参数,实现全寿命内电池衰减的精准估计;张冬冬[9]将电池寿命与整车控制结合起来,在传统控制策略的基础上引入增程器补偿动力电池放电的Blended控制策略,改善动力电池在整车运行条件下的使用寿命。上述研究大多基于电能消耗-电能维持控制(charge depleting-charge sustaining,CD-CS)的策略,未考虑车辆行驶对工况变化的适应。因此,文中以动力电池的衰减模型为基础,以增程式电动汽车在线行驶工况识别为切入点,搭建在线工况识别模块,依据不同类别工况的特点制定差异化的EREV 能量管理策略,以期能够在保持传统EREV 控制策略原有优点的同时,增强EREV的工况识别能力。

1 增程式电动汽车模型

图1 增程式电动汽车动力系统结构简图Fig.1 Schematic diagram of power system structure of EREV

1.1 EREV动力系统结构

增程式电动汽车(EREV)由驱动电机、动力电池与集发动机与发电机为一体的增程器组成,其动力系统结构简图如图1。由图1可看出,EREV的车身仅与驱动电机存在机械连接,驱动电机由动力电池与增程器供电,控制器决定驱动电机、动力电池与增程器之间的能量分配。

1.2 EREV动力系统模型

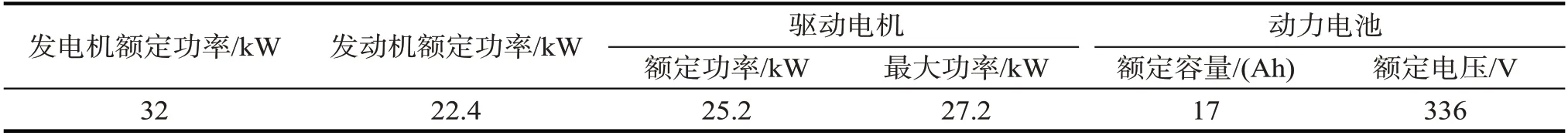

目前,常见的汽车建模方法有前向建模法与后向建模法。前向建模法通过驾驶员模型将车速的差值转化为控制信号驱动车辆,从而实现需求车速的跟随[10],该方法结构较复杂、计算量大,但仿真过程更接近车辆行驶的实际情况。因此文中采用前向建模法在MATLAB/Simulink 上搭建EREV 动力系统模型,EREV动力系统模型包括驾驶员模型、驱动电机与增程器模型、动力电池及其容量衰减模型。取某型号EREV的动力系统部分参数,结果如表1。

表1 某型EREV动力系统部分参数Tab.1 Some parameters of a certain type EREV power system

1.2.1 驾驶员模型

采用驾驶员模型计算加速与制动信号并将其输出到控制器,采用PID(proportion integration differentiation)算法实现对行驶工况期望车速的跟随,并分离加速与制动信号,避免车速阶跃变化对系统的干扰。

1.2.2 驱动电机与增程器模型

基于特性曲线查表建立驱动电机与增程器模型。其中:对于驱动电机与发电机输入转速,经一维查表函数求得该转速下的最大扭矩;对于发动机输入转速与节气门开度,经二维查表函数求得该转速下的发动机转矩。由于发动机与电动机直接机械耦合,因此两者扭矩应相同。

1.2.3 动力电池及其容量衰减模型

建立动力电池模型时,不考虑电化学反应的影响,仅将动力电池视为由开路电压与1个内阻串联的等效电路;开路电压与串联内阻均基于特性曲线查表求得。根据基尔霍夫电流定律,EREV动力电池电流IBat为驱动电机电流IMot与发电机电流IGen的代数和,如

动力电池荷电状态SOC(state of charge)值与其电流满足以下关系,

式中:t 为车辆行驶时间;C 为动力电池的电容量。

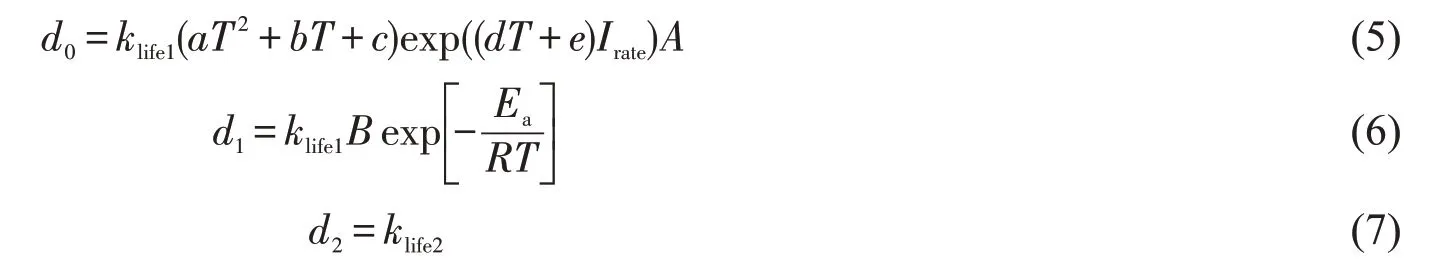

为观察动力电池的衰减情况及修正其电容量,需在电池模型的基础上搭建电池衰减模型。根据美国NREL实验室的研究,动力电池寿命由循环寿命与日历寿命组成,其中循环寿命与循环次数成正比,日历寿命与以时间为底的幂指数成反比[5]。用动力电池充放总容量A 替换循环次数N[11],可得电池容量为表征的电池衰减模型,如

按文献[9,12]中的方法对循环寿命衰减实验曲线、日历寿命实验曲线、全寿命内容量衰减曲线进行拟合,解出电池衰减公式,如

式中:a,b, c, d, e 为循环寿命衰减参数,a=8.61×10-6Ah·K2,b=-5.13×10-3Ah·K,c=7.63×10-1Ah,d=-6.7×10-3K·h-1,e=2.35 h;B,Ea,R 为日历寿命衰减参数,B=8.83×10-6,Ea=3.27×104J·mol-1,R=8.31 J·mol-1·K-1;klife1,klife2为电池衰减公式的线性组合参数,klife1=1.104,klife2=0.569 6。

将求得的电池衰减公式代入电池模型中,即

式中CIni为电池的初始电容量。

2 在线工况识别

EREV在不同行驶工况下有不同的行驶特点与要求,因此工况识别是能量管理策略优化的基础。文中基于工况分类,搭建在线工况数据采集及工况识别系统,系统由特征参数计算模块与工况识别模块组成。

2.1 行驶工况分类

采用文献[13-14]中的方法对行驶工况分类,基于Advisor软件中的32种工况,选取工况特征参数,以最高速度为基准对工况进行K-Means聚类分析。结合实际情况,文中将32种工况分为城市和高速两种工况类别,选取辨识度最高的最高速度vmax、平均速度vavg、平均加速度aacc_avg、减速段平均反向加速度adec_avg为工况特征参数,使用K-Means聚类得到各工况类别的特征参数范围,结果如表2。

表2 行驶工况类别及其特征参数区间Tab.2 Driving conditions and its characteristic parameter range

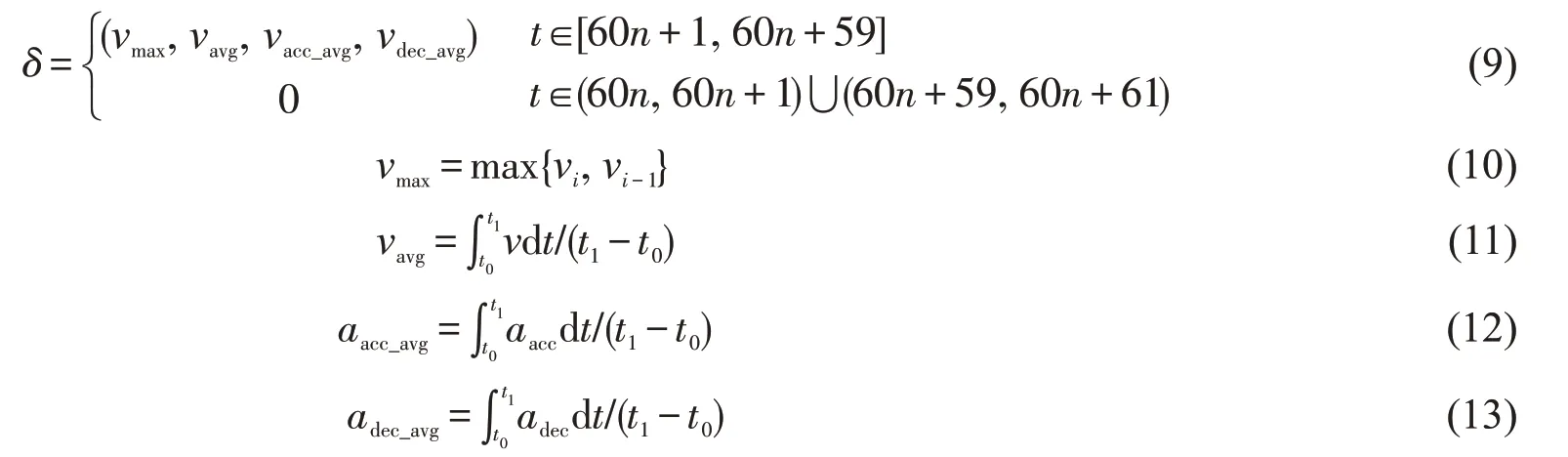

2.2 工况特征参数的计算及提取

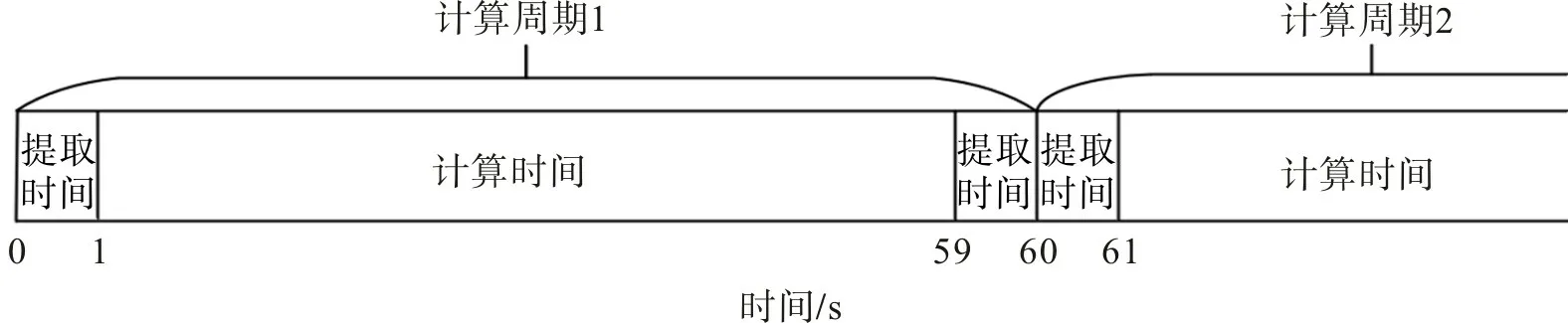

为实现在线工况识别,需计算实时工况特征参数,并按一定的时间周期输出至工况识别模块。因此,将仿真时间划分成固定时长的计算周期,每个周期由计算时间与提取时间组成。计算时间内,特征参数计算实时的工况特征参数;提取时间内,工况识别模块接收工况特征参数数据并判别工况。

2.2.1 重置信号

重置信号起到控制模块计算与输出周期内运行时间与重置信号的作用,周期内运行时间参与工况特征参数的计算,重置信号则实现工况特征参数数据的清零及提取时间内数据的保持。计算周期的选取应考虑两个因素,一方面需要一定时间的计算周期,以消除车辆跨越少数阶跃变化对工况特征参数计算的影响;另一方面过长的计算周期不可避免地延长工况识别响应时间。因此文中选取30,60,120,180 s 4种计算周期对工况识别系统进行仿真,最终将计算周期定为60 s。

提取时间需包含工况识别模块的判断时间,为保证足够的提取时间,设定每个计算周期内0~1 s,59~60 s为提取时间,1~59 s 为计算时间。以上触发清零积分模块为基础搭建重置信号触发器,在每个计算周期的58~60 s输出重置信号,并在各计算模块的输出添加1 s的延时模块,保证各周期提取时间内计时清零。计算周期的划分如图2。

图2 计算周期的划分Fig.2 Division of the calculation period

2.2.2 特征参数的计算

特征参数计算器接收车辆行驶参数和重置信号触发器的运行时间,由重置信号控制计算各周期内特征参数,并根据式(9)搭建特征参数计算模块。

式中:n=1,2,3,…,k;k 为计算周期内采样点数量;vi为计算周期内的采样点速度;t0为各周期的计算开始时间;t1为周期内的运行时间;v 为车辆行驶速度;aacc为车辆加速度,车辆制动时,aacc=0;adec为车辆减速段反向加速度,车辆加速时,adec=0。

2.3 工况识别

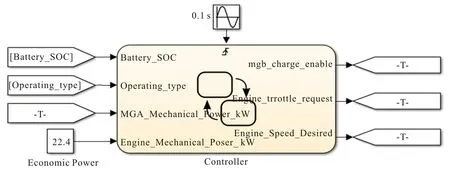

将工况特征参数与其区间匹配,判断车辆行驶的工况类别并输出其代号。文中使用有限状态机搭建工况识别模块,其建模示意图如图3。工况识别模块基于表3特征参数区间的精确逻辑门限值,每隔60 s利用周期性输入的4个特征参数判断车辆所处的工况类别:当特征参数均处于城市工况的特征参数区间,则输出城市工况的工况类别代号;当特征参数均处于高速工况的特征参数区间,则输出高速工况的工况类别代号,否则将保持输出上一个计算周期的工况类别代号。整车控制模块接收来自工况识别模块输出的信息以决定采取何种工况类别的控制策略,控制模块示意图如图4。考虑到一般情况下,车辆启动前动力电池经外接充电,其SOC值较高,设定车辆运行初始状态为低速工况。

图3 工况识别模块Fig.3 Condition identification module

图4 控制模块Fig.4 Controller module

3 整车能量管理策略的优化

3.1 优化思路

动力电池的容量衰减与其工作温度、充放电倍率及累计充放电容量有关。由于工作温度的控制成本较高,文中选择电池充放电倍率与累计充放电容量作为延长电池寿命的控制对象。根据行驶工况分类结果,结合不同工况类别的行驶特点,对基于电池衰减的能量管理策略做进一步优化。整车能量管理策略的优化应遵循以下原则:保证车辆在行驶过程中的动力学性能;减小动力电池的充放电流与累计充放电容量;尽可能使增程器发动机在燃油经济区工作,减小单位油耗;在满足以上条件的前提下,基于工况识别优化各工况下的能量分配。

3.2 优化策略

增程器与动力电池是EREV的能量源,电池的电流等于驱动电机电流与发电机电流的代数和。在电池放电电流过大时启用增程器,用增程器发电机电流抵消驱动电机电流,从而减小电池的电流与累计充放电容量。确定基于电池衰减模型的能量管理策略后,引入工况识别系统对策略进行差异化优化:高速工况下,车辆行驶速度稳定,易到达发动机燃油经济区,应在控制电池充放电电流的前提下尽量使发动机处于最佳工作点,减小单位油耗,延缓电池累计充放电容量的增加,保证高速工况结束时电池电容量处于较高水平;在城市工况下,车辆启停频繁,对车辆的加减速性能要求较高,且发动机响应不利于城市工况下的频繁启停,应尽量减少发动机的使用,考虑到城市工况结束后车辆将外接充电或进入高速工况,应在保证控制电池充放电流的前提下尽量使动力电池处于耗电状态。优化的EREV能量管理策略如图5。

图5 优化的EREV能量管理策略Fig.5 Energy management strategy of optimized EREV

图中:SOCmin_L,SOCmin_H分别为城市工况与高速工况下设定的动力电池SOC 下限值;SOCmax为动力电池的SOC 上限值;Pbat_limit为电池的最大充放电功率,Pbat_cha,Pbat_dis分别为电池的充放电功率;PAPU为增程器功率,PAPU_T为增程器在其发动机处于燃油经济区时选取的工作定点功率;Preq为车辆的需求功率,由驱动电机的机械功率确定,

式中:TMot为驱动电机的转矩;ωMot为驱动电机转速。具体控制策略是:

1)根据工况识别系统确定的工况类别,采取对应工况的能量管理策略。

2)城市工况下,动力电池的SOC 值小于SOCmin_L,则整车在CS(charge sustaining)模式下运行,车辆需求功率Preq>PAPU_T,则增程器功率等于Preq;Preq>PAPU_T,且Preq>(PAPU_T-Pbat_cha),增程器定点工作,富余功率将为电池充电,否则增程器功率等于(Preq+Pbat_limit)。电池的SOC 值大于SOCmin_L,则整车在CD(charge depleting)模式下运行,Preq<Pbat_limit,车辆采用纯电动模式,增程器不工作;Pbat_limit<PreqPAPU_T,则增程器功率等于(Preq-Pbat_limit),否则增程器定点工作,不足功率将由电池提供。

3)高速工况下,动力电池的SOC 值小于SOCmin_H,整车在CS 模式下运行,Preq>PAPU_T,增程器功率等于Preq;(PAPU_T-Pbat_limit)<Preq<PAPU_T,增程器定点工作,富余功率将为电池充电,否则增程器功率等于(Preq+Pbat_limit)。动力电池的SOC 值大于SOCmin_H,整车在CD模式下运行,Preq<Pbat_limit,车辆采用纯电动模式,增程器不工作;Preq>Pbat_limit,且SOC 值小于SOCmax,增程器将定点工作至电池的SOCmax,期间电池的充放电功率由Preq的大小确定。

3.3 优化参数的确定

设定城市工况下的电池容量下限值SOCmin_L为0.4,高速工况下的电池容量下限值SOCmin_H为0.6,上限值SOCmax为0.8;根据推导出的动力电池衰减模型,设定目标最大充电倍率为1 h-1,推算出电池最大充放电功率为5.7 kW。

4 仿真与分析

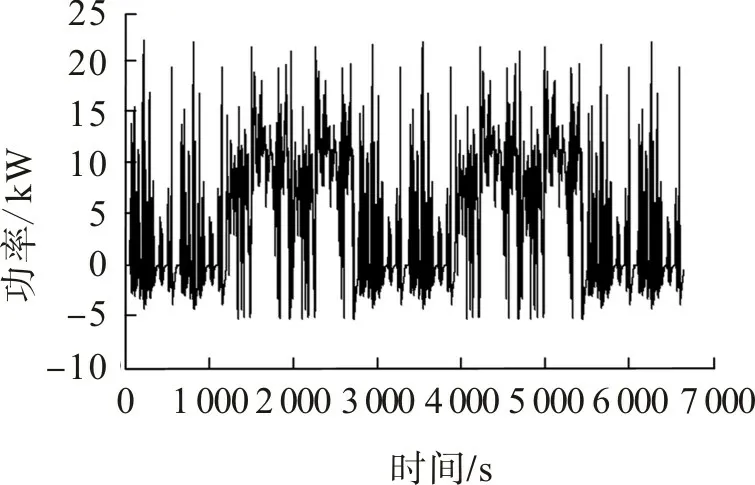

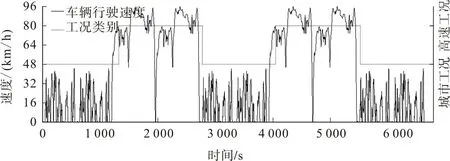

为验证EREV能量管理优化策略的实际效果,参考城市中长距离通勤实际情况,搭建基于纽约城市工况NYCC与高速公路循环工况HWFET的组合工况。主要参数为:行驶距离77.43 km,最大速度96.40 km/h,平均速度41.88 km/h,最大加速度2.68 m/s2,减速段最大反向加速度-2.64 m/s2。图6为整车速度跟随情况,图7为经再生制动系统分配后驱动电机实际机械功率。由图6,7可知,整车跟随车速与期望车速基本重合,驱动电机功率远小于增程器最大功率与动力电池最大充放电功率之和,说明整车动力学性能满足实际行驶需求。

图6 速度跟随效果Fig.6 Following effect of speed

图7 驱动电机实际机械功率Fig.7 Actual mechanical power of the drive motor

图8为仿真过程中车辆行驶速度与工况识别的关系。由图8可看出:工况识别模块可实现行驶工况的在线识别,当车辆低速行驶时,工况识别模块输出城市工况状态;当车辆高速行驶时,工况识别模块输出高速工况状态,以工况正确识别时长为表征的识别精度达到96%以上。由于行驶工况特征参数计算的周期性,工况识别有一定的延迟,但总体满足设计要求。

图8 车辆行驶速度与工况识别Fig.8 Vehicle speed and condition identification

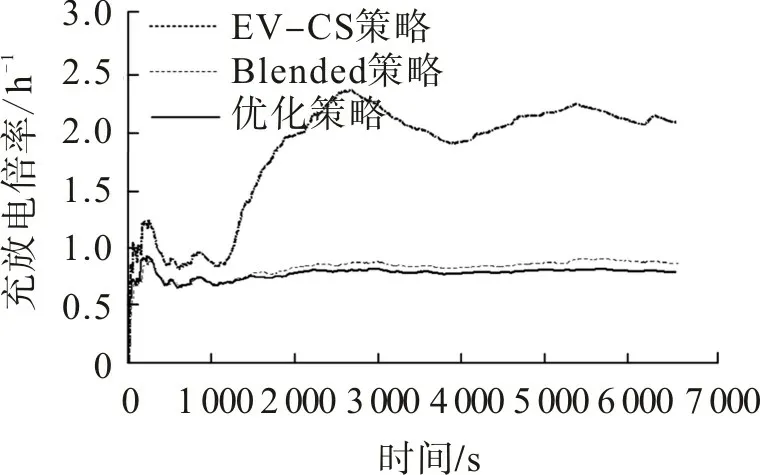

图9为优化策略下的动力电池电流,图10为采用传统EREV控制使用的EV-CS 策略、可延长电池寿命的Blended策略与优化策略的动力电池平均充放电倍率。由图9,10可知:在优化策略控制下,动力电池的充放电电流基本被限制在-60~20 A之间,但在部分仿真时间区间仍出现大电流充放电,主要是因为能量管理策略的控制切换存在时间响应;优化策略的动力电池充放电流平均倍率不足EV-CS能量管理策略的1/2,并始终低于Blended策略的电池充放电流平均倍率。10 a 内的动力电池容量衰减曲线(以每年行驶10 000 km 计)。从图11 可看出,优化策略在各年的动力电池衰减百分比均低于EV-CS策略与Blended策略,这是由于优化策略减小了电池的充放电电流,减缓了电池的容量衰减速度。以动力电池容量衰减20%时为止[8],分别计算EV-CS 策略、Blended策略与优化策略的电池寿命,结果如表3。由表3可看出,与EV-CS策略和Blended策略相比,优化策略的电池寿命分别延长了1.56,0.28 a,说明优化策略进一步延长了电池的使用寿命。

图9 优化策略的动力电池电流Fig.9 Battery current of optimized strategy

图10 动力电池平均充放电倍率Fig.10 Average charge & discharge ratio of battery current

图11 EV-CS策略、Blended策略与优化策略10 a内动力电池衰减百分比Fig.11 Percentage of power cell attenuation over a ten-year period of EV-CS strategy, Blended strategy and optimized strategy

表3 采用EV-CS策略、Blended策略与优化策略的动力电池寿命Tab.3 Battery life of EV-CS strategy,Blended strategy and optimized strategy

表4为10 a内采用3种能量管理策略的燃油消耗量模拟结果。由表4 可看出:无论是Blended 策略还是优化策略,由于均需在车辆运行时以开启增程器的方式抵消动力电池大电流,因此两者10 a内的燃油消耗量均大于EV-CS 策略;相较于Blended策略,优化策略下的耗油量减少了0.24%,这是由于优化策略不仅通过增程器控制减小动力电池的充放电电流,还通过在线工况识别合理调配不同工况下的燃油消耗速度,提高了燃油经济性。

表4 采用EV-CS策略、Blended策略与优化策略的10 a内燃油消耗量Tab.4 Fuel consumption over a ten-year period of EV-CS strategy,Blended strategy and optimized strategy

采用直线法将动力电池购置费折算为日均成本,其与日均燃油消耗成本相加得到整车各年日均使用成本,公式如下

式中:cos tλ为第λ 年的日均使用成本;Ebat为动力电池的折旧值,取电池购置成本为1 800元/kWh,电池回收价格为1 000 元;r 为折算利率,取2%;nt为动力电池的使用寿命;Qfuel,λ为第λ 年的燃油消耗;Y 为燃油单价,取汽油单价6.5 元/L。

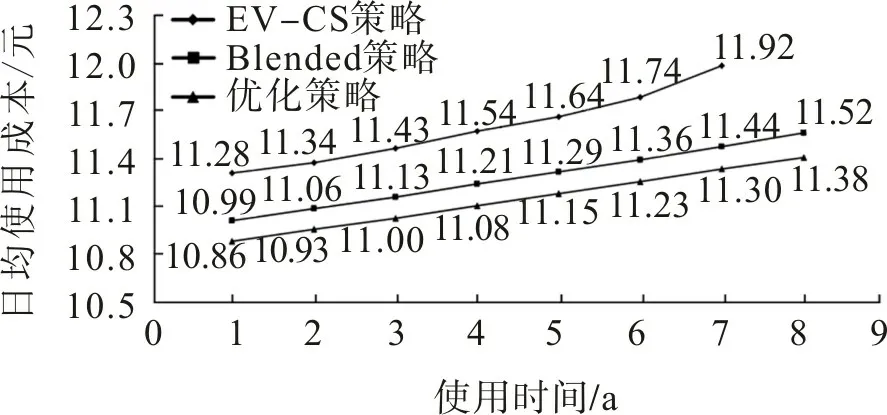

整车各年日均使用成本如图12。由图12可见:采用Blended 策略与优化策略,整车的燃油消耗量均有少量增加,但延长电池寿命降低的成本可完全抵消燃油消耗的成本增加;对比Blended策略,优化策略在延长电池使用寿命的同时减少0.24%的燃油消耗量,降低了整车的使用成本。

图12 使用周期内整车日均使用成本Fig.12 Daily service cost of the vehicle during the service life

5 结 论

以延长EREV动力电池使用寿命及减少使用周期内成本为目标,提出一种可在线工况识别并自行调整的能量管理优化策略,即电池在高速工况下增加充电量、在城市工况下增加放电量的差异化控制策略,通过仿真分析得到以下结论:

1)优化策略能够满足车辆各项动力学要求,可在线周期性识别行驶工况类别,并根据工况识别结果采取对应的控制策略。

2)与传统电动汽车控制EV-CS策略相比,优化策略可延长电池寿命1.56 a;与延长电池寿命Blended策略相比,优化策略可延长电池寿命0.28 a,同时减小使用周期内0.24%的燃油消耗量,表明优化的能量管理策略可有效延长动力电池的使用寿命,减少燃油消耗量。