热处理对烧结低密度钢组织与性能的影响

光剑锋,李 翔,王 萍,郭爱民,黄贞益

(1.安徽工业大学冶金工程学院,安徽马鞍山243032;2.南京钢铁股份有限公司科技质量部,江苏南京211500)

低密度钢具有较高的强度及出色的塑性表现,且密度较低[1],故其可作为新型轻量化材料,且已广泛应用于汽车工业领域[2-3]。传统制造低密度钢的工艺复杂,一般需经过熔炼-铸造-锻造-轧制-热处理等较长的流程,对于较复杂的特异形状低密度钢零件,不仅工艺成本高、精度和性能稳定性无法得到保证,而且后续加工材料利用率较低[4-5]。传统低密度钢组织中碳化物分布不均[6],且结构粗大,致使低密度钢组织成分难以有效调控。采用粉末冶金法制备的钢铁材料由于其近终形生产的特点,材料利用率高,工艺成本相比熔炼大幅降低,且可最大限度地减少合金成分偏析、消除粗大不均匀的组织结构,使难熔金属元素在烧结扩散过程中充分固溶。因此,粉末冶金法是一种生产金属基复合材料的低成本工艺方法[7]。热处理是保证合金材料高硬度、强耐磨性等优异性能的最佳方法[8]。目前关于热处理对传统低密度钢组织和性能影响方面的研究较多[9-11],但对于采用粉末冶金法制备低密度钢的研究主要集中于增强相上[12-13],对其后续热处理涉及甚少。鉴于此,笔者采用放电等离子烧结(spark plasma sintering,SPS)制备低密度钢,对比分析热处理前后烧结低密度钢的显微组织和力学性能,为烧结低密度钢材料的研制提供依据。

1 试验材料与方法

1.1 试验材料

试验材料为超低碳低密度钢,其化学成分和粉末相关参数如表1。表中纯度为质量分数。

1.2 试验方法

1.2.1 低密度钢的烧结制备及其热处理

按照表1 所示配比粉末,然后将粉末放入XQM-行星式球磨机中混合转动8 h,球磨机转速为200 r/min;再将混合粉末置于SPS-20T-10-Ⅲ型放电等离子烧结系统中烧结,得到低密度钢烧结试样。烧结温度1 050 ℃,保温时间15 min,升温速率95 ℃/min,压强50 MPa。使用Φ30 mm 的模具将烧结试样制备成直径为30 mm、厚度约5 mm的试样。采用排水法测得烧结试样的密度为7.034 g/cm3。将烧结试样分成两组,一组在箱式加热炉中进行热处理(1 000 ℃固溶保温30 min后快速取出水淬,然后510 ℃下保温8 h后空冷),即为热处理烧结试样;另一组不进行热处理,即为热处理前的原始烧结试样。

1.2.2 低密度钢的组织和力学性能表征

采用日本Ultima IV型X射线衍射仪(X ray diffraction,XRD)对原始烧结试样进行物相组成分析,扫描角度为0~90°,扫描步长为3°/min。使用HMV-2AD维氏显微硬度仪测定烧结试样热处理前后的硬度,在试样不同位置测量5次并取其平均值。

按照标准GB/T 228.1—2010,使用DΚ7740型线切割机切取微型拉伸烧结试样,在SHT4106型拉伸试验机上进行拉伸试验,测试烧结试样的强度和延伸率。

对烧结试样表面进行研磨、抛光,使用UTM-3型多功能摩擦磨损实验机测试烧结试样热处理前后的磨损性能,磨球为5 mm的GCr15小球。圆盘摩擦磨损实验的工艺条件为:加载载荷500 g,滑动速度560 r/min,摩擦时长30 min。在烧结试样上切取热处理前后的金相试样,使用体积分数为2%的硝酸酒精溶液进行腐蚀,利用澳浦光电UMT203I 电子显微镜观察其组织形貌,在FEI-Nano SEM430II 型号场发射扫描电子显微镜(scanning electron microscope,SEM)上观察其组织和断口形貌。

2 试验结果与分析

2.1 烧结低密度钢的组织

2.1.1 原始组织

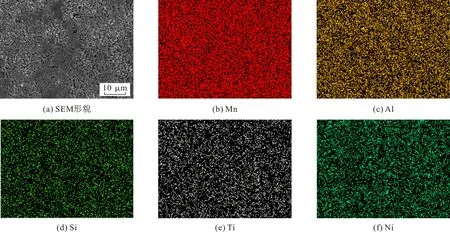

经SPS制备的低密度钢组织形貌如图1(a)。由图1(a)可发现,烧结制备的低密度钢组织存在较多空隙,这是烧结后材料的致密度较低所致。为验证烧结过程中低密度钢合金元素的扩散效果,通过能谱仪(energy dispersive spectrometer,EDS)对烧结试样的元素面分布进行分析,结果如图1(b)~(f)。由图1(b)~(f)可看出,烧结试样中的主要合金元素分布均匀,说明经球磨混合后的粉体在烧结过程中,合金元素充分扩散且分布较均匀,这有利于提高材料的力学性能。

图2 为烧结试样的X 射线衍射图。由图2 可看出:烧结试样的主要衍射峰位置对应Fe 的4 个主要衍射峰,分别为(110),(200),(220),(311),其物相组成主要为铁素体和奥氏体;烧结试样中含微量Mo,Si,Ni等元素的物相,但含量与初始成分差别较大;Fe的衍射峰出现一定偏移,表明材料中的合金元素经烧结后大部分固溶进入Fe中形成固溶体,使Fe发生晶格畸变,导致Fe的衍射峰出现偏移。

图1 烧结试样合金元素分布Fig.1 Distribution of alloying elements of sintered samples

2.1.2 热处理对低密度钢组织的影响

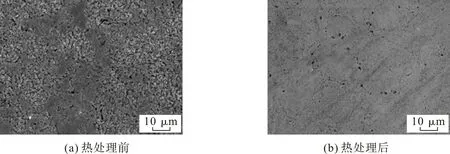

图3为热处理前后低密度钢烧结试样的光学显微组织。由图3 可看出:热处理前的烧结试样显微组织主要为层状铁素体和部分大小不一的片状奥氏体;热处理后,烧结试样组织中奥氏体含量增多,铁素体含量减少且部分出现层片堆积,基体中固溶C 的过饱和度增加,导致Fe 原子间的距离减小,烧结试样致密度相对原始烧结态有所增加。

图4 为烧结试样热处理前后的SEM 形貌。由图4 可看出,烧结试样热处理前后组织形貌发生了较大变化,热处理后试样的孔隙明显减小,但仍存在部分孔隙及孔隙集中现象。

图2 烧结试样X射线衍射图Fig.2 XRD patterns of sintered samples

图3 烧结试样热处理前后的光学显微组织Fig.3 Optical microstructure of sintered samples before and after heat treatment

图4 烧结试样热处理前后的SEM形貌Fig.4 SEM morphology of sintered samples before and after heat treatment

图5 热处理前后烧结试样孔隙处的能谱Fig.5 Energy spectrum at the pores of sintered samples before and after heat treatment

对图4 中热处理前后的孔隙处进行EDS 分析,结果如图5。由图5可看出,热处理前后烧结试样在孔隙附近均有C的富集,相比于热处理前,热处理后该处C 含量明显提高。热处理前试样在烧结过程中,C 阻碍金属原子之间的扩散,使烧结颈难以形成[14];在热处理过程中,烧结试样中的C元素在基体中的溶解度降低,加上510 ℃回火时有利于C 较长距离的扩散,使较多C富集在孔隙表面或附近,从而降低了其他位置金属原子的扩散难度,表现为孔隙度降低、致密度有一定的提高。

2.2 烧结低密度钢的力学性能

2.2.1 致密度及显微硬度

热处理前后低密度钢烧结试样的致密度和显微硬度如表2。由表2可看出,热处理后的烧结试样显微硬度相比热处理前有所提升。结合图4 可知,这是由于热处理后烧结试样孔隙处的C含量相比热处理前明显提高,孔隙处C元素沉淀更有优势,C夹杂增加,致使颗粒间连接相增多,表现为硬度提高;此外,热处理后烧结试样中C 元素在基体中的溶解度降低,使孔隙表面或附近出现C富集,从而降低其他位置金属原子的扩散难度,使孔隙度降低,导致致密度提高。

2.2.2 拉伸性能

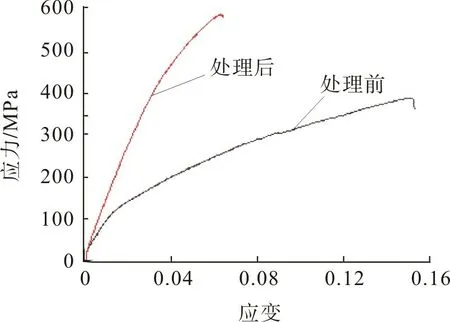

热处理前后低密度钢烧结试样的应力-应变曲线如图6。由图6可知:热处理前烧结试样在拉伸初始阶段,应力逐渐增大后很快发生屈服,之后发生不均匀塑性变形趋势逐渐变缓;热处理前,当应力达到材料极限强度后,烧结试样出现裂纹最后发生断裂,延伸率达15.3%;热处理前后烧结试样强度和延伸率变化明显,抗拉强度由403 MPa 提升到584 MPa,但延伸率由15.3%降到6.3%。这主要是因为热处理前后孔隙附近均有C的富集,而热处理后孔隙处C含量明显提高,C夹杂增加,颗粒间连接相增多,致使热处理后烧结试样强度提高;但同时也使得裂纹更易在其附近形核,从而促进孔隙的聚集,变形时出现较长且连续的撕裂棱,导致烧结试样的塑性降低。

表2 烧结试样的致密度和显微硬度Tab.2 Relative density and microhardness of sintered samples

图6 烧结试样应力-应变曲线Fig.6 Stress-strain curves of sintered samples

2.2.3 断口形貌

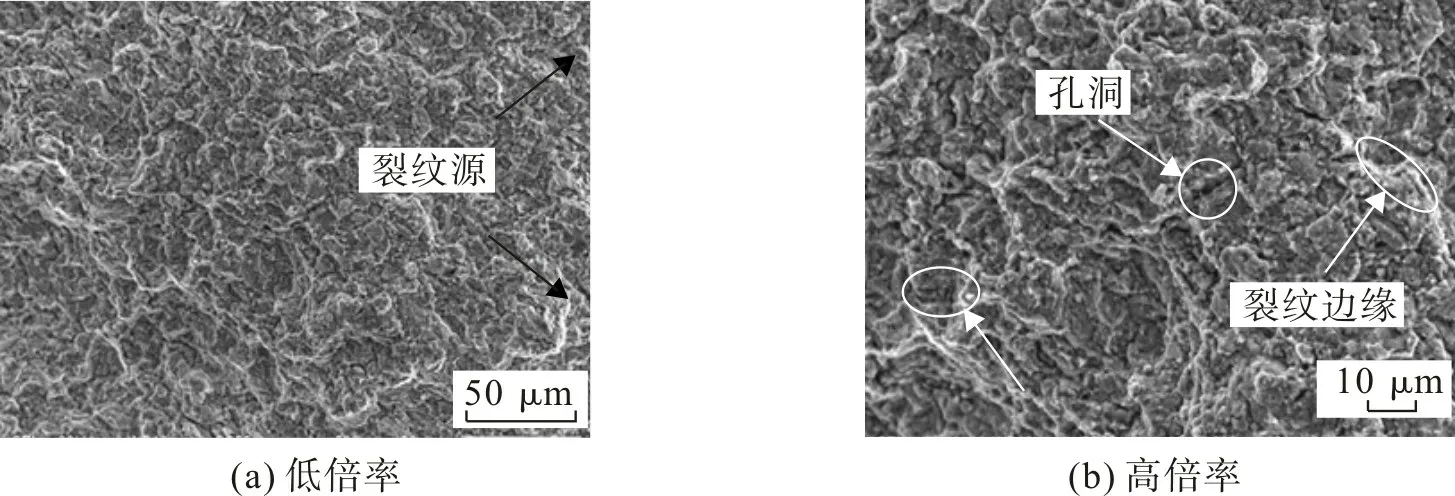

图7,8分别为热处理前后低密度钢烧结试样的拉伸断口形貌。图7可看出:热处理前烧结试样在边缘和棱角等处产生裂纹,如图7(a)箭头,呈现多源萌生;同时,出现许多小解理平面和凹坑,总体表现为解理面和韧窝的混合断口形貌;凹坑由较大孔洞及附近小孔坑组成,由孔隙或夹杂产生的是大孔洞,而塑性变形后的产物则是小孔洞,并伴随部分较长但不连续的撕裂棱,如图7(b)箭头;热处理前烧结试样的拉伸断口出现部分韧窝,说明试样具有一定的韧性,致使材料延伸率提高。由图8可看出:烧结试样热处理前后表现为同样的裂纹源分布,在变形过程中裂纹在多点拓展,如图8(a)箭头;随着裂纹的拓展,出现较大面积解理面和沿着裂纹拓展方向延伸的线条,如图8(b),该类线条为前述类似的撕裂棱,但长度相比热处理前明显增加,且分布比较连续。

图7 热处理前烧结样的拉伸断口形貌Fig.7 Tensile fracture morphology of sintered samples before heat treatment

图8 热处理后烧结试样的拉伸断口形貌Fig.8 Tensile fracture morphology of sintered samples after heat treatment

由以上分析可得:由于烧结试样中存在孔隙,而其表面在变形时承受最大应力,使得孔隙聚集处通常会成为裂纹形成的源头[15],因此裂纹主要在材料表面生成并向内部拓展直到试样发生断裂;韧性断裂一般受孔隙聚集和长大的影响,因此在变形过程中,试样的韧性断裂在孔隙处发生聚集,最终在断裂的表面形成凹陷。

2.2.4 磨损性能

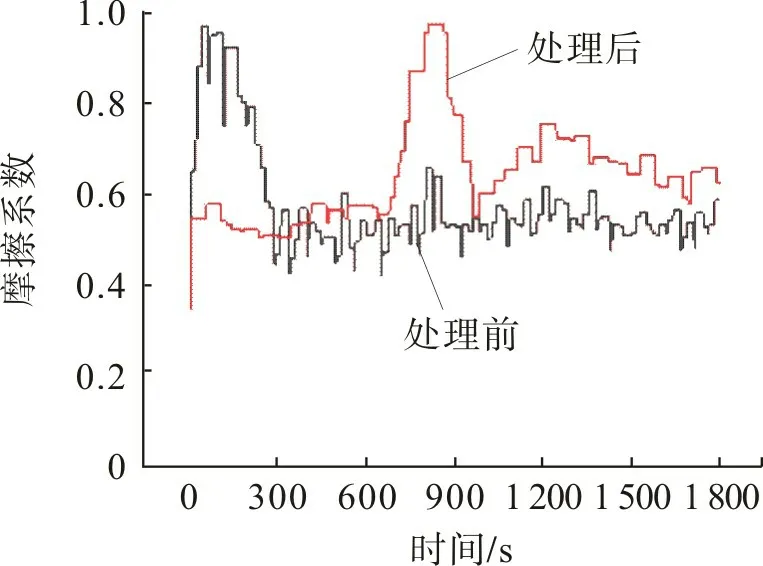

图9为烧结试样在热处理前后干摩擦条件下的摩擦系数与时间的关系曲线。由图9 可以看出:在摩擦磨损实验的初始阶段,热处理前后烧结试样的摩擦系数均急剧上升,这是烧结试样与GCr15 小球的磨合阶段;随着摩擦磨损实验的进行,出现一个较短时间的过渡阶段,期间热处理前的烧结试样摩擦系数迅速降低,最后在一定范围内小幅波动,进入相对稳定阶段;热处理后试样摩擦系数达到峰值的时间有所延后,在达到峰值前有一段稳定摩擦存在,之后出现较大波动(凸起)。

图9 烧结试样摩擦系数-时间曲线Fig.9 Friction coefficient-time curves of sintered samples

由前述分析可知,热处理后烧结试样孔隙处C含量明显提高,颗粒间连接相增多,使得裂纹更易在其附近形核,促进孔隙的聚集。因此,热处理后烧结试样的孔隙减少,但存在孔隙集中现象,集中孔隙会成为摩擦磨损过程中裂纹的起源,使得摩擦系数出现较大波动。结合图4分析可知,热处理前孔隙分布较均匀,而热处理后孔隙存在集中现象,在摩擦变形时受力随孔隙的聚集而发生明显波动。因此,在稳定摩擦阶段热处理后试样的摩擦系数比热处理前高且上下波动较为明显,而热处理前试样的摩擦系数曲线则较为平缓。

3 结 论

1)低密度钢烧结试样主要合金元素充分扩散且分布较均匀,物相组成主要为铁素体+奥氏体;烧结试样热处理前后孔隙存在明显差异,热处理后孔隙数量减少,致密度由97.4%提高到98.6%;在热处理过程中烧结试样孔隙处存在C元素的富集,降低了其他位置金属原子的扩散难度,提高了烧结试样的致密度。

2)低密度钢烧结试样热处理后强度显著提升但延伸率下降,这是因为热处理后孔隙处C含量明显提高,使得颗粒间连接相增多,表现为硬度和强度的提高,但也使裂纹更易在其附近形成,从而促进孔隙的聚集,导致材料韧性降低。

3)低密度钢烧结试样热处理前后室温下的稳定阶段摩擦系数无明显差异,热处理后试样由于集中孔隙的存在使摩擦系数达到峰值的时间有所延后,并在稳定阶段出现大幅波动。