基于ANSYS Workbench的装载机工作装置静力学分析∗

(青岛科技大学机电工程学院 青岛 266061)

1 引言

在土石方作业中装载机发挥着越来越重要的作用[1],它影响着整个工程的成本和效率。从对装载机工作环境的恶劣性和保证施工过程中人员的安全性的角度来看,装载机的研发和制造水平显得尤为重要[2]。因此设计出结构更加合理且更加优化的装载机能很大程度上提高工程作业的效率[3],降低工程的成本和保证人员的安全[4]。

2 装载机的工作装置

2.1 工作装置简介

工作装置主要是有铲取和卸载物料的作用,它安装在装载机的前部,是装载机的关键部件[5]。它主要由摇臂、连杆、铲斗、动臂、车架和油缸组成,在装载机作业过程中发挥着关键作用[6]。

2.2 工作装置三维模型建立

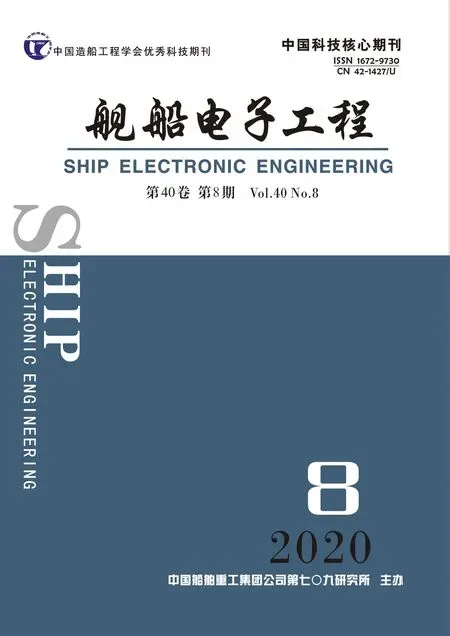

运用Pro/E的零件模块建立装载机工作装置各个构件的模型[7],运用Pro/E的装配功能将车架、铲斗、动臂、油缸等进行装配,完成后如图1所示。

图1 工作装置装配图

3 工作装置的静力学分析

3.1 导入工作装置三维模型

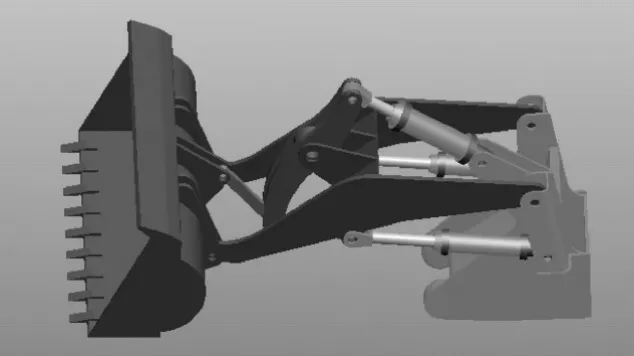

通过Pro/E与ANSYS Workbench的接口将建立的工作装置总成模型导入ANSYS Workbench中[8]。打开后如图2所示。

图2 工作装置总成模型

3.2 工作装置材料属性的定义

将工作装置总成模型导入ANSYS Workbench后,对车架与油缸抑制,只对铲斗、动臂、摇臂和连杆四个构件件进行分析[9],如表1所示。

表1 各构件材料属性

3.3 工作装置网格的划分

为了使计算时间和内存要求都比较理想[10],采用系统默认的自动划分网格的形式,对体进行扫掠划分。网格划分结果如图3所示。

图3 网格划分结果图

3.4 工作装置约束和载荷的施加

在工作装置进行铲装作业时[11],其动臂保持不动,铲斗依靠转斗油缸铲装物料,由此可以得出油缸与动臂的铰接点、动臂上的铰接点设置应为固定约束,连杆和铲斗、动臂和摇臂、摇臂和连杆、动臂和铲斗的接触设置应为圆柱面约束,摇臂上的铰接点设置应为圆柱面约束[12]。

分析对称垂直受力工况,由铲斗的底面积和垂直载荷的最大值可知,加载在铲斗上的应力载荷应为0.15MPa,如图4所示。

图4 施加载荷

3.5 工作装置静力学分析结果

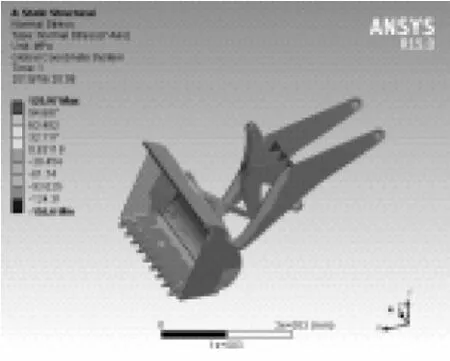

设置完成后,求解,求解完成后获得工作装置的等效应力图、等效弹性应变图、总变形图和各方向、各平面应力图。各图如图5~图13所示。

图5 X轴方向应力图

图6 Y轴方向应力

图7 Z轴方向应力图

图8 XY面剪切应力图

图9 YZ面剪切应力图

图10 XZ面剪切应力图

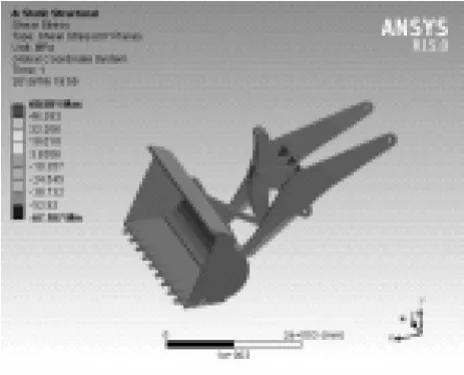

对上述结果进行分析可得工作装置在载荷作用下的最大应力值和分布情况,如表2所示。

图11 等效应力图

图12 总变形图

图13 等效弹性应变图

表2 工作装置单元应力

由图11、图12、图13和表2可以看出最容易引发应力集中的地方是动臂的前端,所以在工作装置设计中特别要加强和优化动臂强度和刚度。

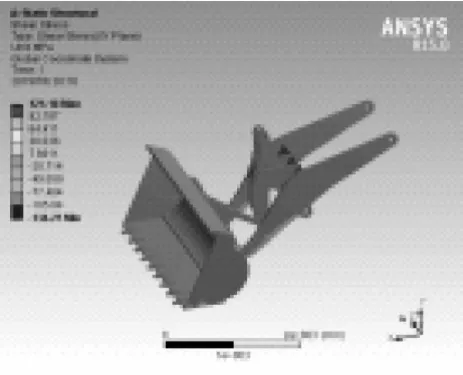

因动臂是最主要的应力承受处,为防止它在工作中发生断裂和变形的情况,对其加厚10mm进行改进,改进后进行仿真可得工作装置的等效应力图、等效弹性应变图、总变形图和各方向、各平面应力图。各图如图14~图22所示。

图14 X轴方向应力图

图15 Y轴方向应力图

图16 Z轴方向应力图

图17 XY面剪切应力图

图18 YZ面剪切应力图

图19 XZ面剪切应力图

图20 等效应力图

图21 总变形图

图22 等效弹性应变图

对上述结果进行分析可得改进后动臂前端在工作时所承受的最大应力值减少,动臂的强度和刚度增强,在进行同等强度的工作时,安全系数会增大[13]。

4 结语

本文结合装载机的使用要求和性能参数对关键部件工作装置进行了分析,并用Pro/E进行建模,通过ANSYS Workbench对工作装置进行静力学分析,得出了合方向、合平面的应力图以及总变形和等效弹性应变图。对求解结果分析可得,因为最大应力主要发生在工作装置动臂的前端,所以对动臂的结构进行改进优化,即整体加厚10mm,经ANSYS Workbench分析可知,最大应力减小了一半左右,应力值相对较小,由此可知,此结构为较优的结构形式,同时也为装载机以后的结构优化和改进设计提供了理论基础。