汉高自泳涂料Aquence 930的检测与维护

谢德明,陆 彬,余嘉伟

(浙江工业大学 材料科学与工程学院,浙江 杭州 310014)

自泳涂料是一种新型的特殊有机乳胶涂料,其基本原理是依靠成膜体系与被涂物表面产生脱稳定作用,从而在金属表面快速凝结出成膜物而形成涂层。自泳涂料具有涂装工艺简单、无边缘效应和泳透力问题、成本低、污染小(不存在有机溶剂和重金属)等特点,而且涂层均匀致密、硬度高、结合力和延展性好、防腐蚀性能优良,具有广阔的应用前景[1-5]。德国汉高公司对自泳涂料的研究最为引人关注。汉高公司拥有60余项自泳涂装技术的专利,汉高公司还在北美、欧洲和日本设有技术研发中心。自泳涂料的知识产权和市场份额大多被汉高公司占据。国内很少研究自泳涂料,近20 年来公开发表的研究论文极少。自泳涂料目前主要以丙烯酸酯类、聚偏二氯乙烯和环氧基聚酯类聚合物为成膜物质[1-5]。传统的丙烯酸类自动沉积涂料存在附着力不足、抗有机溶剂时间和耐盐雾时间短等缺陷。考虑到环氧树脂具有优异的附着性、热稳定性、耐化学品性和黏附性,因此人们试图在丙烯酸酯乳液中加入环氧树脂进行改性,形成复合乳液[6-7]。汉高公司的Aquence 930自泳漆就是一种应用于钢铁表面处理的黑色的环氧-丙烯酸树脂涂料。Aquence 930自泳漆具有机械性能和防腐蚀性能好,可与后续涂层共固化的优点,是目前世界上使用范围最广的一种自泳漆。

自泳涂料的检测与维护对维持自泳涂层的高性能非常重要,但已知的汉高公司技术说明和相关文献都只是给出了大致的检测维护方法,缺乏具体的检测细节[8-12]。例如汉高公司未给出ORP测量中的参比电极和参考电位的详细信息,而且汉高公司提供的ORP测量仪器昂贵且易损坏。因此,笔者针对Aquence 930自泳漆的检测与维护进行深入研究,希望可以获得实用化的检测维护方法,这些成果对所有自泳漆的检测与维护都有重要参考价值。

1 实验方法

1.1 工艺参数检测

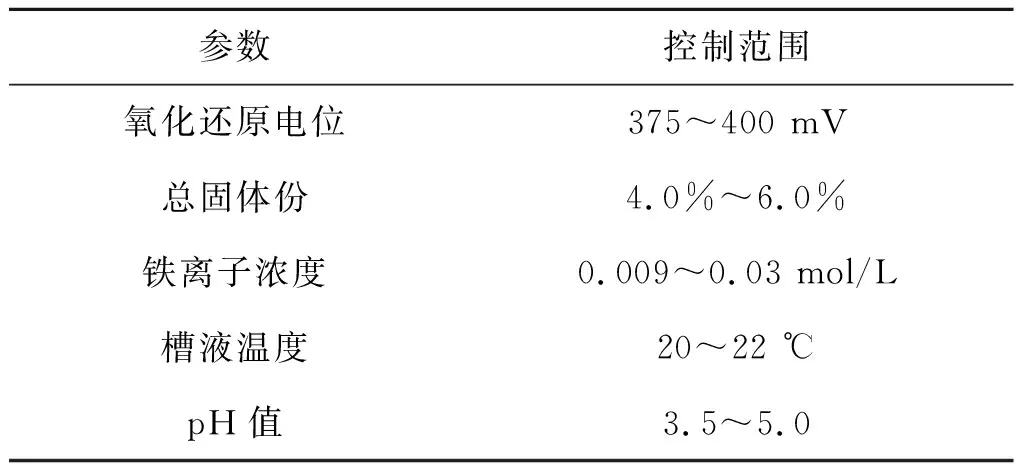

实验用自泳漆槽的尺寸为160 mm×160 mm×130 mm,槽液体积约为2 L。表1给出了自泳漆槽液的主要控制参数及其调控范围。

表1 自泳漆槽液主要参数控制范围

1.1.1 重要参数的检测

氧化还原电位:采用两电极体系测量,Pt电极作为研究电极插入自泳漆中,饱和甘汞电极作为参比电极和辅助电极放入饱和KCl溶液中,自泳漆和KCl溶液用盐桥联接。

固体份含量:在精确至0.1 mg的物理天平上称量样品盘重量并记录数据;样品盘中加入2 mL槽液,迅速测量样品与盘的重量并记录;将样品盘放入110 ℃的烘箱中加热60 min后,在室温中冷却,再次测量样品及盘的重量。固体份含量计算式为

固体份含量=(B-A)/(C-A)×100%

式中:A为样品盘的重量;B为干燥后样品及盘的重量;C为干燥前样品及盘的重量。

温度:自泳漆的温度使用深圳市拓尔为电子科技有限公司T-105不锈钢316探针测量。

1.1.2 其他参数

铁离子含量:取l0 mL槽液加入250 mL烧瓶中,然后加入25 mL体积比为50%的盐酸;在通风良好的地方加热样品并沸腾1 min,让所有渣出尽;用100 mL去离子水稀释,并使其冷却到室温;及时加入体积比为65%的氨水l0 mL左右,槽液由黄色变为亮橙色(通常需要加入10~20 mL的65%氨水);加1 mL 16%水杨酸后槽液变为深紫色,摇匀;用0.01 mol/L EDTA进行滴定,当槽液由深紫红色变为橙黄色,所用的EDTA量即为铁离子含量。铁离子含量计算式为

铁离子含量=C0×V0/V

式中:C0为EDTA浓度;V0为滴定所用的EDTA量;V为槽液体积量。

pH值:采用精密pH试纸测量。

2 结果与讨论

2.1 重要参数

2.1.1 氧化还原电位

1) 盐 桥

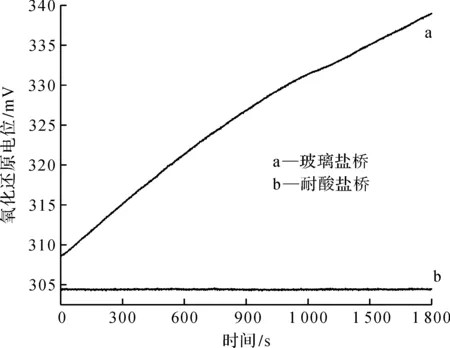

自泳漆的ORP是最易发生变化,也是对自泳漆涂装影响最大的因素。图1给出了使用玻璃盐桥和耐酸盐桥测得的自泳漆0.5 h的ORP。如图1可知:玻璃盐桥的ORP在0.5 h内持续上升(由307 mV上升到339 mV),变化幅度高达32 mV。这是因为玻璃材料会和自泳漆发生反应从而影响电位的稳定性。采用自制的耐酸盐桥后,所测得的ORP的波动幅度在0.5 mV之内。

图1 使用玻璃盐桥和耐酸盐桥测得的自泳漆氧化还原电位Fig.1 The redox potential of the autophoretic paint was measured using a glass salt bridge and an acid-resistant bridge

2) 参考电位的确定

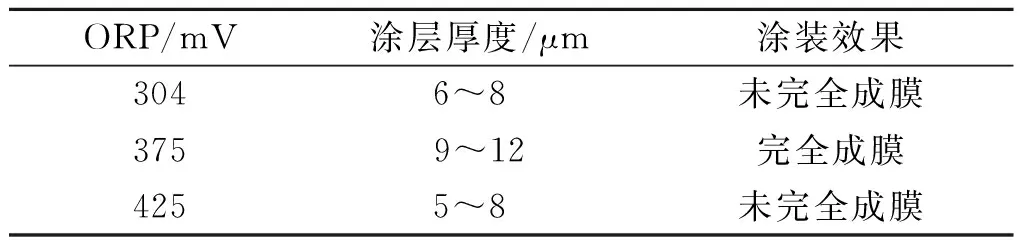

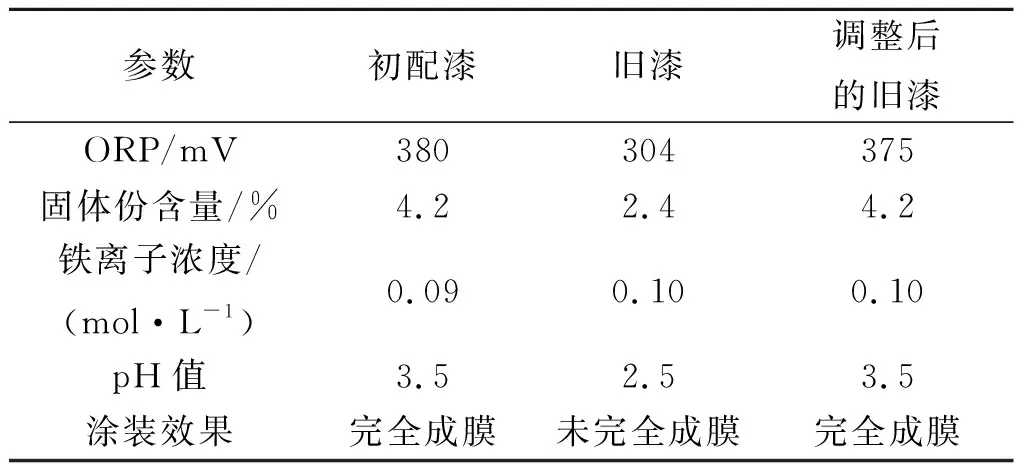

表2对比了不同电位槽液涂装效果。由表2可见:当ORP偏出控制范围后,自泳漆不能完全成膜。同时,对新漆的ORP的多次测定可知其值为375~400 mV。因此,可用饱和甘汞电极测量ORP。

表2 不同电位自泳漆涂装效果Table 2 Coating effect of paints with different potential

3) 旧漆氧化还原电位的调整

由图1可以看出:旧漆的ORP在304 mV左右,偏离正常电位375~400 mV,所以需要调整电位。调整ORP需加入Aquence® 24 Oxidizer。汉高自泳漆的说明书指出添加剂Oxidizer可以提高ORP,添加的频率由工件的数量和槽液体积而定。一般而言,涂装100 m2的工件,需要缓慢地添加Oxidizer 0.4 L。ORP反映的是Fe3+/Fe2+,ORP读数低说明Fe2+含量高,应降低Fe2+浓度,方法是加入H2O2将Fe2+氧化为Fe3+。Oxidizer的主成分为H2O2,因此添加Oxidizer的量不仅与涂装面积有关,还与涂装厚度和时间以及自泳漆的累计涂装量与放置时间有关,因此最好的方法还是根据ORP的测量结果确定Oxidizer的添加量。

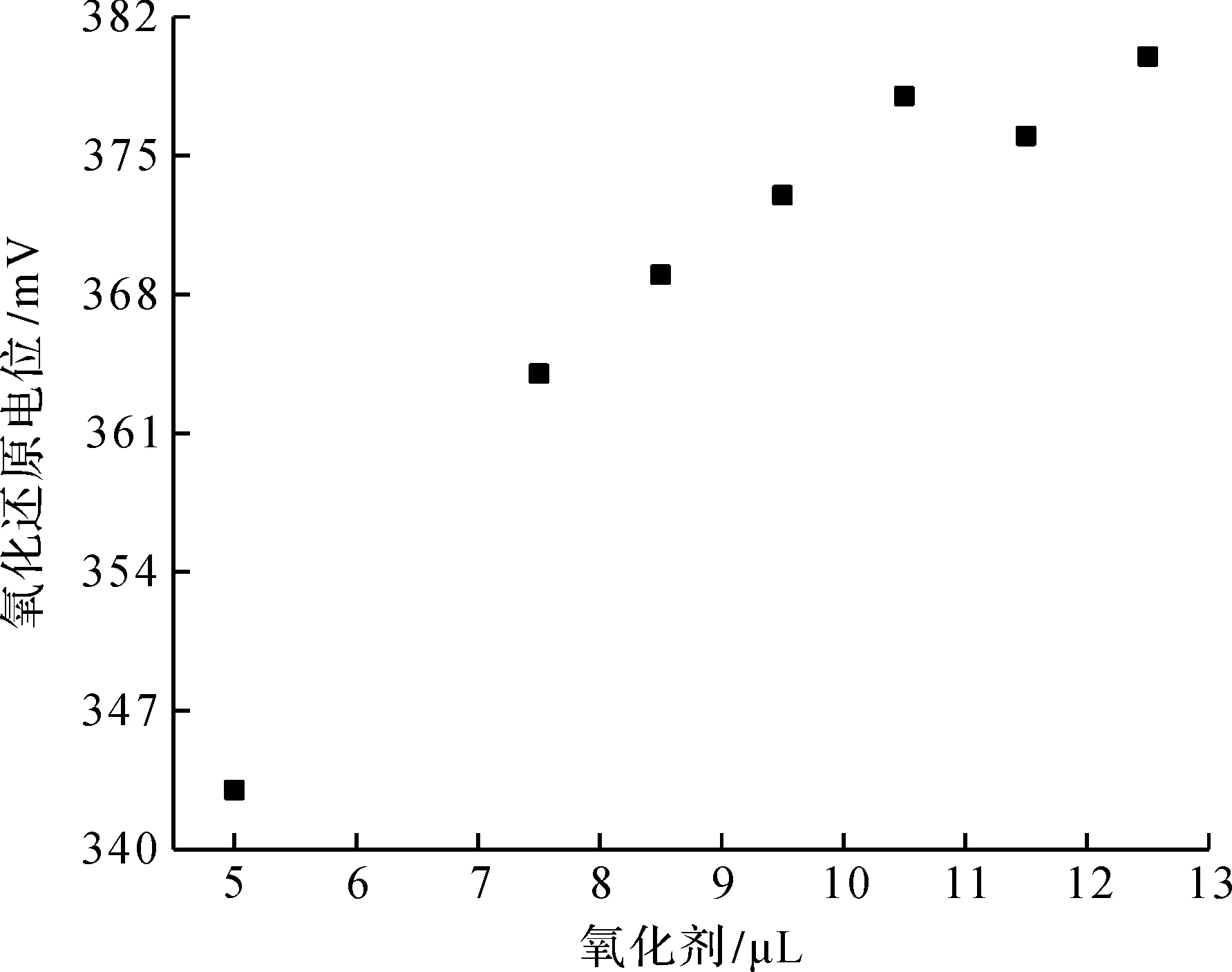

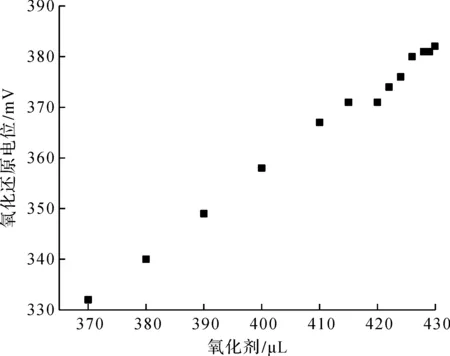

用50 mL聚丙烯(PP)小烧杯量取25 mL旧漆作为小样,用微量注射器加入Oxidizer。图2给出了50 mL烧杯中槽液ORP调整图。从图2可以看出:小样加入12 μL Oxidizer可以调整ORP至控制电位,换算到2 L自泳漆槽液需加入960 μL。图3给出了2 L自泳槽ORP调整图,当Oxidizer加入量达到430 μL时,槽液ORP就已达到标准值。经观察和实验验证,其原因有:调节25 mL槽液时,由于添加的Oxidizer量太少,导致微量注射器没有完全注射,残留在注射器的内壁和针口;调节2 L槽液时的搅拌强度相比调节25 mL槽液时大,H2O2易混合均匀;加入H2O2后的静置时间对ORP测试有影响。另外一个可能的原因是:相对于2 L槽液,小烧杯与外界接触面积与体积的比值大,H2O2易分解。

图2 50 mL烧杯中25 mL槽液氧化还原电位调整图Fig.2 Redox potential adjustment diagram of 25 mL tank fluid in 50 mL beaker

图3 2 L自泳槽液氧化还原电位调整图Fig.3 Redox potential adjustment of 2 L autophoretic tank

根据上述结果,可以得出在2 L自泳漆槽中调节ORP的快速方法:加入总量设定为小样按比例放大后的一半,先加总量的45%,并且分次加入,若达到控制电位则停止,若未进入控制范围则加入剩下的5%。

2.1.2 固体份含量

1) 测试载体

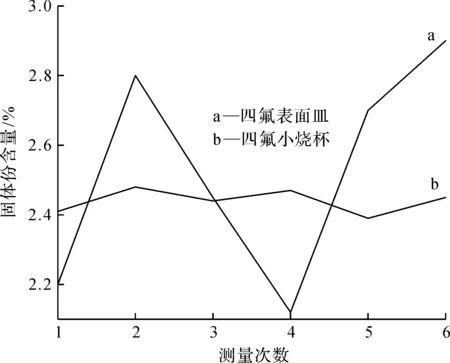

在测量固体份含量的过程中,因自泳漆中含有氢氟酸,固含量国际标准测量方法采用的玻璃表面皿会和漆液发生反应,影响固体份含量的测试结果,故选用两种耐酸的载体:75 mm四氟表面皿(直径75 mm,高度15 mm)、50 mL四氟小烧杯(直径30 mm,高度50 mm)。图4给出了两种载体的固体份含量对比。由图4可知,表面皿明显比小烧杯要稳定。可能的原因有:四氟表面皿比较容易清洗,不易积累水分和杂质;四氟表面皿比四氟小烧杯直径大,容易烘干。显然,自泳漆自身性质的影响也很大,因为载体对固体份含量测定的影响明显偏大。

图4 两种载体的固体份含量对比Fig.4 Solid content obtained from two carriers

2) 过滤和搅拌

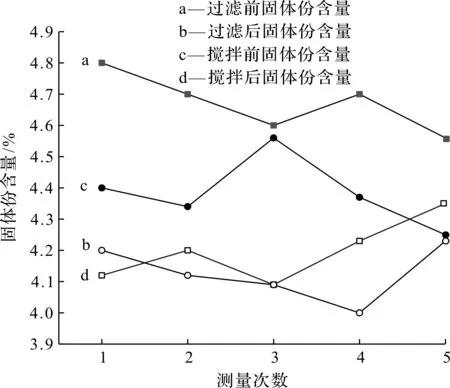

图5给出了过滤和搅拌对新漆固体份含量(设计值为4.2%)测定的影响。由图5可知:过滤和搅拌对新漆固体份含量测定的影响都很大(最大差值在0.6%左右),其中过滤的影响比搅拌稍微大些。过滤影响很大的原因可能是杂质影响测定,所以在测量固体份含量之前必须过滤。

图5 过滤和搅拌对固体份含量测定的影响Fig.5 The influence of filtration and agitation on the determination of solid content

自泳漆在静置一段时间后,槽液会出现分布不均匀的情况,影响固体份含量的测量,故需要对槽液进行搅拌,一般为30~60 min,搅拌时注意槽液有15°~20°的倾斜角度,转数控制在300 r/min左右,太慢会导致槽液流动不够,太快会产生大量气泡。搅拌后槽液趋于均匀,测得的固体份含量比搅拌前稳定和精确。

除了过滤和搅拌外,实验中还发现如未严格按照标准流程配制自泳漆,会导致槽液中的固体份分布不均匀且测量不准确。所以自泳漆槽液的配制一定要按照流程标准进行:1) 自泳漆槽必须完全清洗干净;2) 用纯水加满自泳槽检查是否渗漏,如果没有渗漏,排放约槽体积2/3的纯水到其他水洗槽,搅拌叶片应该完全浸没在水里。在搅拌状态下,加入相对应量的开缸剂Aquence® 300 Starter,持续搅拌槽液,添加相应量的自泳漆Aquence 930 Mu,自泳漆必须经过孔径为25 μm的PP过滤袋,维持槽液的固体份在4%左右,额外持续搅拌槽液2 h,经过一段陈化时间后,补充纯水至工作液位。调整自泳漆槽液的温度在21 ℃左右,取样分析各项参数。

2.1.3 温 度

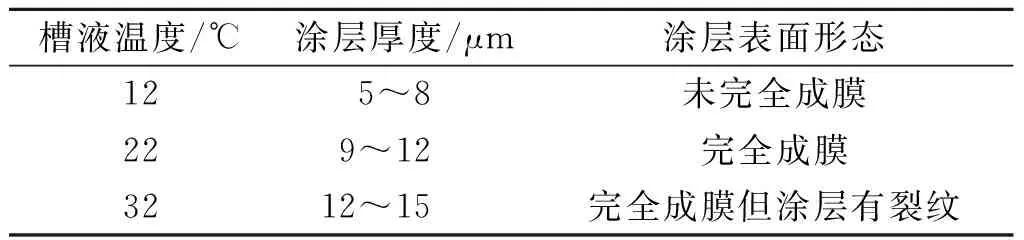

槽液温度是影响自泳涂层性能的重要因素。表3给出了不同温度的槽液对自泳漆性能和涂装的影响。由表3可见:槽液温度太低会导致自泳漆不能完全成膜,且涂层的厚度偏低;而槽液温度过高虽然会使涂层厚度提高,但会导致涂层产生裂纹。可能原因是槽液温度过低会降低反应速度,使漆膜厚度变薄;温度过高会破坏自泳漆槽液的稳定性。

表3 槽液温度对自泳涂层的影响

2.2 其他参数

对于旧漆的调整,首先是调整固体份含量,其次是调整ORP。汉高公司给出的固体份含量的调整方案为:每提高0.1%的固体份含量应在1 000 L槽液中加入2.9 L自泳漆Aquence 930 Mu。将旧漆固体份含量的数值调整至和新漆的固体份含量数值一致,然后调整ORP至控制范围。表4给出了新漆、旧漆调整前后的参数对比,由表4可以看出:调节前后的铁离子含量未变,可能是铁离子含量的变化幅度较小。事实上,只要在自泳漆涂装的前处理时严格除油除锈(尤其是除锈)就可大幅度较少铁离子的积累。同时,有锈的钢板表面自泳漆涂膜不佳。图6给出了钢铁表面铁锈对自泳涂层的影响。图6中,左边的钢板为轻度生锈,中间为无锈,右边为严重生锈。从图6可以看出:生锈程度越严重,自泳涂装效果越差。由表4还可以看出:旧漆的pH下降到低于控制范围的下限。pH值降低会导致自泳漆槽液的黏度下降,降低槽液的稳定性,影响涂层涂装[11-12]。

表4 新漆、旧漆调整前后的参数对比

图6 钢铁表面铁锈对自泳涂层的影响Fig.6 Effect of surface rust of steel on the autophoretic coating

3 结 论

氧化还原电位、固体份含量和温度是自泳漆涂装最重要的3 个工艺参数,其中又以氧化还原电位最易发生变化,也是对自泳漆涂装影响最大的因素。玻璃盐桥不能用于测量自泳漆的电位。采用耐酸盐桥测量自泳漆电位,其波动在0.5 mV以内。测量固体份含量时使用表面皿比用烧杯准确得多。固体份含量的测量前需要搅拌和过滤,未过滤会导致自泳漆中的杂质影响结果;搅拌可以使自泳漆中固体份的分布变得均匀,增加测量结果的准确性。