石蜡@SnO2-Al2O3微胶囊复合相变材料的合成及其热物性

马晓春,刘 函,陈 晨,刘延君,张 林

(浙江工业大学 材料科学与工程学院,浙江 杭州 310014)

随着当今世界工业化的快速发展,全球对化石能源的应用急剧增多,导致了酸雨以及温室效应等环境问题越来越严重[1-2]。为了克服这些问题,开发新型绿色可持续的储能材料便成为重要的研究课题[3]。石蜡是一种具有高储能能力、化学性能稳定的传统相变材料,常被用于热能储存、太阳能利用、建筑节能等领域[4-8]。然而,石蜡在吸收大量能量后会经过固液相变过程转变为熔融状态,在使用过程中会发生泄漏从而导致环境污染,这严重限制了石蜡的实际应用。然而目前国内外主要是将相变材料封装在有机高分子壳层之中,例如将脲醛树脂[9]、聚甲基丙烯酸甲酯[10-11]、三聚氰胺甲醛树脂[12]和丙烯酸树脂[13]等聚合物作为微胶囊的外壳来防止芯材泄漏。但有机高分子作为外壳的相变微胶囊还存在易燃、热稳定性差、化学稳定性差、导热系数低等缺点[14]。相反,无机材料常具有更高的热导率、更好的机械强度、较低的体积膨胀率[15],比较适合作为封装壳层材料。Tang等[16]通过溶胶凝胶方法制备正十八烷@二氧化硅的相变微胶囊,测试结果表明该微胶囊具有227.66 J/g的相变潜热,并且由于壳层的存在可以有效提高微胶囊的热稳定性。Latibari等[17]通过溶胶凝胶法制备了以棕榈酸为相变芯材,以氧化铝水合物为相变壳层材料的相变微胶囊,该微胶囊的热导率由0.28 W/(m·k)提升至0.53 W/(m·k),其蓄热能力明显增强。Hussain等[18]采用原位界面水解和缩聚的方法制备了以二氧化硅为壳层材料的相变微胶囊,经过连续离子层吸附反应在其表面沉积一层氧化锡得到复合壳层双功能纳米微胶囊材料,该微胶囊具有较好的热储能性能以及电化学性能。微胶囊相变材料因具有许多优异的性能而被广泛应用在太阳能供热系统、建筑节能以及空调系统能量储存领域。

经查阅文献,尚未见有关石蜡@SnO2-Al2O3相变微胶囊的报道。笔者通过原位化学沉淀的方法制备了石蜡@SnO2-Al2O3相变微胶囊复合材料。分别采用场发射扫描电镜(SEM)研究微胶囊微观形貌,红外光谱(FT-IR)与X射线衍射(XRD)研究其化学组成与晶体结构,热导率、差示扫描量热分析(DSC)、热重分析(TGA)分析石蜡@SnO2-Al2O3复合材料热性能。

1 实验部分

1.1 实验试剂

切片石蜡,购于上海华灵机械设备厂;十二烷基硫酸钠(SDS)(分析纯),购于上海阿拉丁试剂有限公司;五水四氯化锡(分析纯)以及六水三氯化铝(分析纯),购于上海麦克林生化科技有限公司;无水乙醇(分析纯),购于安徽安特食品有限公司;乙酸(分析纯),购于上海凌峰化学试剂有限公司;尿素(分析纯),购于国药集团化学试剂有限公司;去离子水为实验室自制。

1.2 材料制备

将5 g石蜡、1.65 g SDS和40 mL去离子水加入到250 mL三颈烧瓶中,在75 ℃水浴恒温条件下以750 r/min的转速搅拌2 h,得到稳定的乳液,之后加入0.5 g乙酸调节pH,以同样转速搅拌5 min,然后将5 g五水四氯化锡、0.25 g六水三氯化铝以及0.3 g乙酸溶入到30 mL乙醇溶液中,制备的混合溶液逐滴加入到三颈烧瓶中,此时搅拌速度仍为750 r/min,继续搅拌反应30 min;将4.28 g尿素溶入30 mL去离子水中,缓慢逐滴滴加到上述混合液中,以500 r/min搅拌40 min。随后将50 mL的上述反应产物转移到100 mL的聚四氟乙烯反应釜中,并在90 ℃下保持4 h。最后将水热后的混合物通过离心获得沉淀,用去离子水与无水乙醇各洗3 次后放置在真空烘箱中,50 ℃下干燥24 h,产物即为石蜡@SnO2-Al2O3复合相变材料。其中,制备好的石蜡乳液中小石蜡液滴带负电,随后引入的Sn4+与Al3+会在静电作用下聚集在石蜡液滴表面,由于乙酸可以抑制其水解,待其分散均匀后,加入沉淀剂会促使小石蜡液滴表面生成均匀的壳层材料,进一步的水热处理可以使壳层材料更为致密[19-21]。

1.3 复合材料表征

复合材料的微观形貌由Nova NanoSEM 450型场发射扫描电子显微镜观测得到;石蜡@SnO2-Al2O3微胶囊复合材料的化学组成由Nicolet 6700型傅里叶红外光谱仪在扫描范围为400~4 000 cm-1下分析检测;石蜡@SnO2-Al2O3微胶囊复合材料的晶体结构采用X’Pert PRO型X射线衍射仪测定,扫描角为10°~70°,使用Cu靶Kα射线(λ=0.154 1);用TC-3000导热系数仪检测微胶囊的导热率数值;微胶复合材料的相变参数与热稳定性性能分别由STARe System型差示扫描量热仪与Q5000型热重分析仪测量得出。

2 结果与讨论

2.1 复合材料的形貌与组成

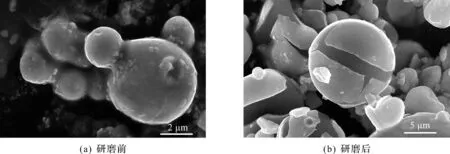

图1为制备的三氧化二铝改性的石蜡@SnO2-Al2O3相变微胶囊复合材料的扫描电镜图像。从图1(a)可以看出:石蜡@SnO2-Al2O3微胶囊的外形为准球形结构,其直径为1~5 μm,微胶囊表面较为粗糙并有部分粘结在一起。这是由于在化学沉积过程中速度过快导致氧化锡纳米粒子过多自聚集在石蜡液滴表面。图1(b)中的插图是经过研磨过后出现破损的微胶囊图片,可以清晰地观测到微胶囊的核壳结构,证实了石蜡被氧化锡所包覆封装。

图1 石蜡@SnO2-Al2O3复合相变材料的SEM图Fig.1 SEM images of paraffin@SnO2-Al2O3 composites

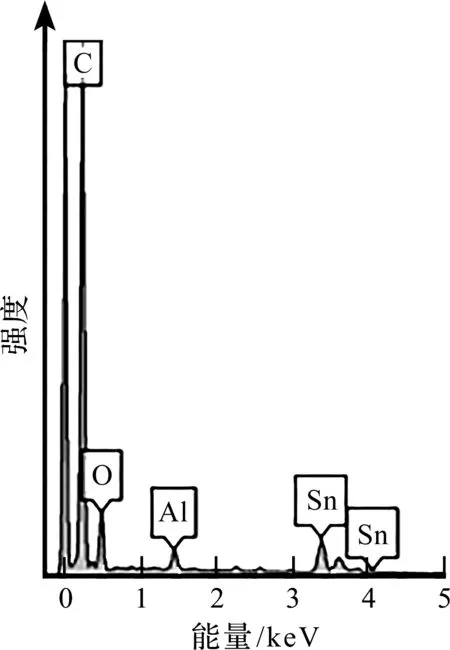

图2是石蜡@SnO2-Al2O3相变微胶囊复合材料的EDS能谱图,在该图谱上有碳、氧、铝以及锡等元素,并且碳峰较为明显,这进一步证实了石蜡被壳层材料所封装。

图2 石蜡@SnO2-Al2O3复合相变材料的EDS能谱Fig.2 EDS spectrum of paraffin@SnO2-Al2O3 composites

图3是石蜡、二氧化锡、石蜡@SnO2和石蜡@SnO2-Al2O3复合相变材料的红外光谱图。石蜡的红外光谱图谱线中2 915 cm-1和2 850 cm-1的峰可以归结于—CH3和—CH2基团的伸缩振动,1 470 cm-1和1 380 cm-1的峰是由于—CH3和—CH2基团的弯曲振动(面内弯曲振动),719 cm-1的峰是由于—CH2基团在所在面内摇摆振动,这些都是典型的石蜡特征峰。在3 450 cm-1和1 640 cm-1附近出现的吸收光谱带分别归结于—OH基团的伸缩振动和弯曲振动以及SnO2壳层表面的吸附水水分子的变形振动,此外氧化锡红外光谱曲线中的560 cm-1的吸收峰代表了O—Sn—O的变角振动[22],而制备的石蜡@SnO2微胶囊包含上述的所有特征峰,并没有新的吸收峰生成,这说明了石蜡与氧化锡壳层材料没有发生化学作用,仅仅是物理作用。此外,在氧化铝改性复合壳层材料的石蜡微胶囊中的红外光谱中存在1 080 cm-1吸收峰,这与Al—O—H的振动模式有关,以及在625 cm-1与700 cm-1处也存在吸收峰,这可以归因于Al—O—Al的振动模式,可能由于氧化铝添加量较少,该吸收峰较弱,这些吸收峰数据说明氧化铝成功与二氧化锡壳层复合,通过物理作用完成对石蜡的包覆。

图4表示石蜡、氧化锡、石蜡@SnO2和石蜡@SnO2-Al2O3复合材料的XRD图谱。其中,在石蜡的XRD衍射图谱中存在衍射峰2θ=21.48°,23.86°,36.09°,40.50°,分别对应于石蜡的(110),(200),(210)和(310)晶面(JCPDF0 0401995)。二氧化锡的衍射曲线(没有衍射峰)只有在2θ=26.6°,33.8°,51.7°时有一个较为平滑的峰形,这表明微胶囊的SnO2壳层是无定型的。衍射曲线中的石蜡@SnO2的衍射峰包括了石蜡的峰和SnO2的平滑峰,表明石蜡的晶型在包覆过程中没有发生改变,微胶囊中的石蜡与SnO2只是一个物理结合,没有发生化学反应。在石蜡@SnO2-Al2O3复合材料中同样观测到石蜡与二氧化锡的衍射峰,但氧化铝在38°,49°的衍射峰较弱,这是由于其结晶度较差导致的。以上数据进一步说明氧化铝成功与氧化锡复合形成微胶囊的壳层材料。基于扫描电镜图像、EDS图谱分析、FT-IR图谱与XRD衍射图谱,可以证明此方法成功制备了石蜡@SnO2-Al2O3复合材料。

2.2 复合材料的热性能分析

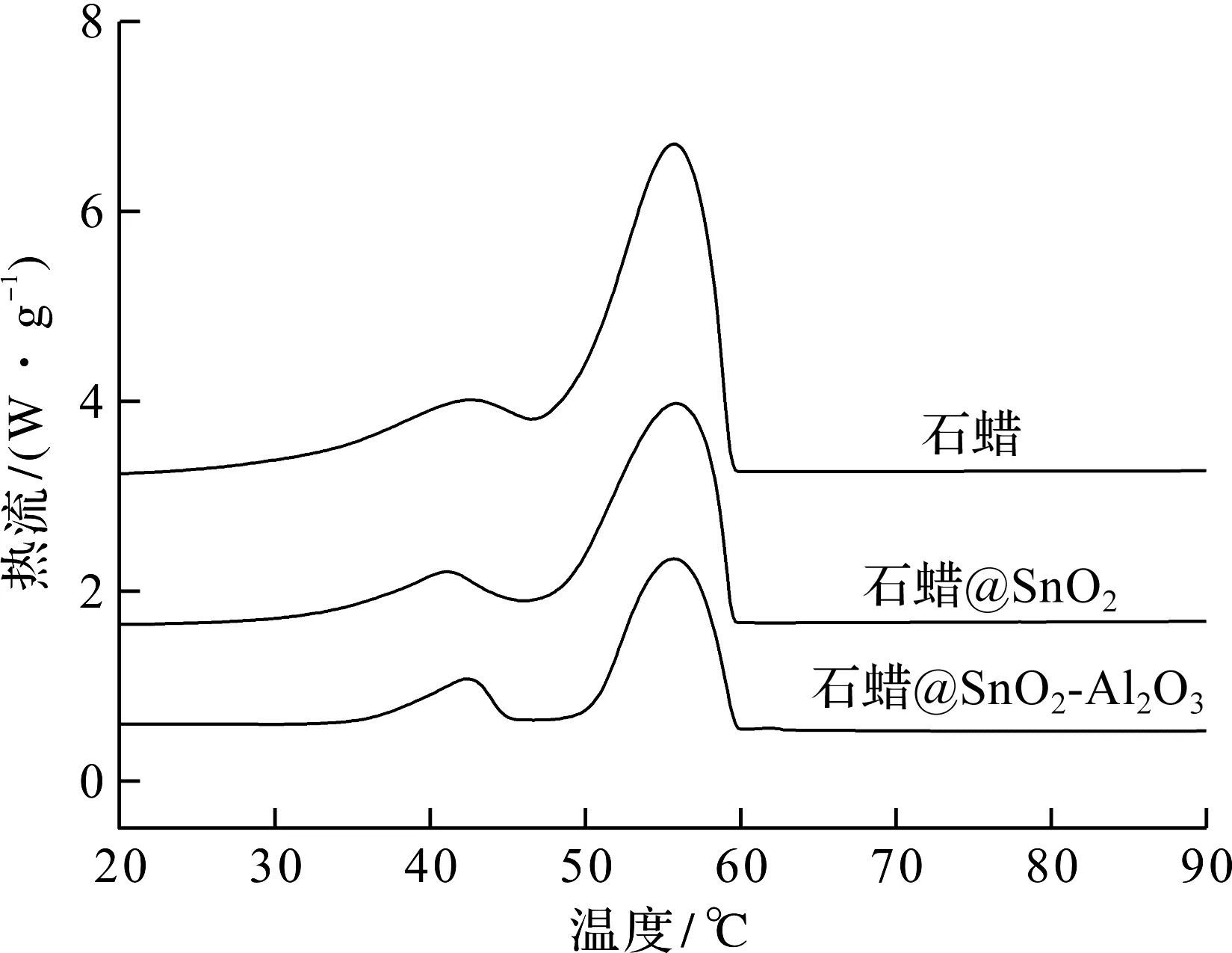

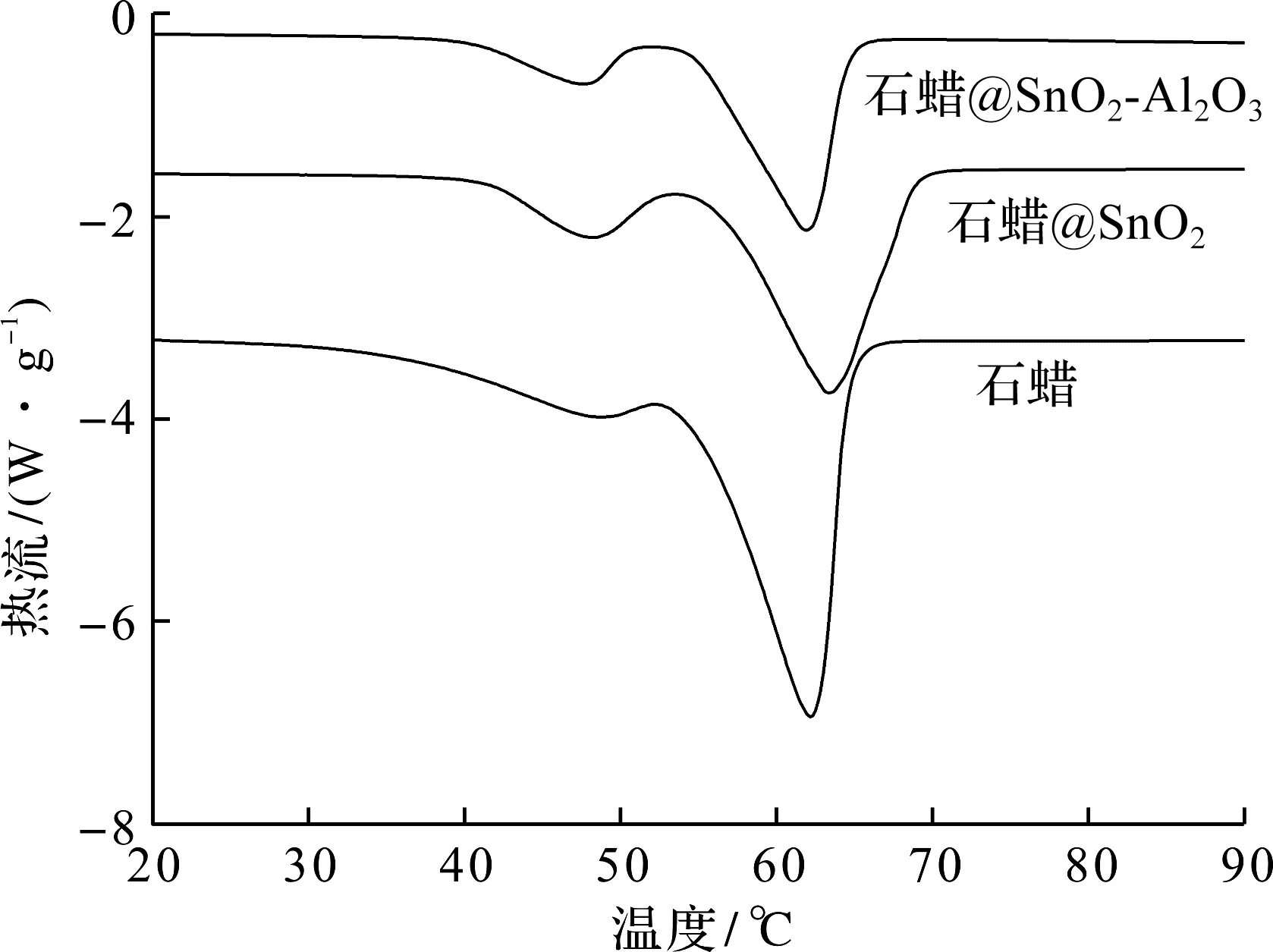

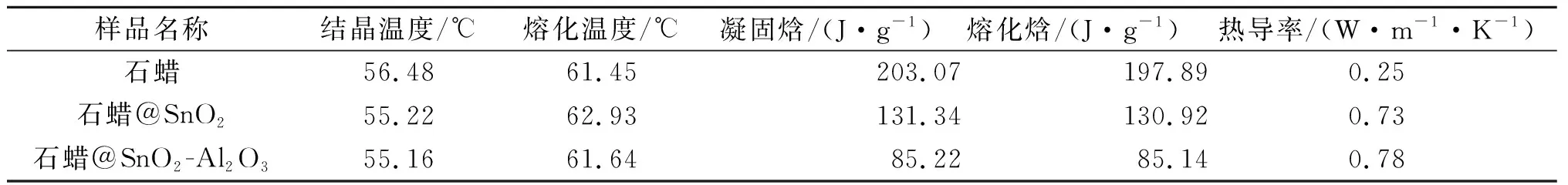

图5,6分别代表了石蜡、石蜡@SnO2和石蜡@SnO2-Al2O3的凝固DSC和熔化DSC曲线图,相关的热性能参数汇总在表1中。根据DSC曲线图可以清楚发现图中有两个温度区间可以大量吸放热,这是由于石蜡在这两个温度区间分别发生了固-固相变与固-液相变,此外,石蜡@SnO2和石蜡@SnO2-Al2O3复合相变材料的DSC热图与纯石蜡的DSC热图相似,这进一步说明了石蜡被较好封装在二氧化锡壳层材料之中。由表1可知:纯石蜡的结晶温度为56.48 ℃,它的凝固焓值为203.07 J/g;石蜡的熔化温度为61.45 ℃,它的熔化焓值为197.89 J/g。然而,石蜡@SnO2和石蜡@SnO2-Al2O3复合材料的结晶温度较纯石蜡而言有一定程度的降低,这是由于石蜡被包裹在微胶囊内部狭小空间中的非均质形核中导致的,加入反应生成的Al2O3纳米粒子使改性的复合相变材料的壳层为石蜡结晶提供更多的形核位点,使得石蜡的结晶温度进一步下降。同时,Al2O3纳米粒子的添加量较少对相变潜热有一定程度的影响。此外,通过型号为TC-3000导热系数仪采用瞬态平面热源法测量待测样品的热导率。它的测量工作原理是将金属薄片传感器置于测试样品中间,保持电压等参数不变,薄片传感器会以一定功率来加热待测样品,同时传感器也会记录下样品温度变化,利用仪器自带的程序计算便可以得到该样品的热导率大小,多次测量,取平均值即为最终热导率结果,如表1所示。结果表明:氧化铝的引入可以进一步提高复合材料的热导率,有利于提高样品传热效率。

图5 石蜡、石蜡@SnO2和石蜡@SnO2-Al2O3复合材料的结晶DSC曲线图Fig.5 Solidifying DSC curves of the paraffin, paraffin@SnO2 and paraffin@SnO2-Al2O3 composites

图6 石蜡、石蜡@SnO2和石蜡@SnO2-Al2O3复合材料的熔化DSC曲线图Fig.6 Melting DSC curves of the paraffin , paraffin@SnO2 and paraffin@SnO2-Al2O3 composites

表1 石蜡、石蜡@SnO2和石蜡@SnO2-Al2O3复合材料的热性能参数Table 1 Thermal performance parameters of paraffin, paraffin@SnO2 and paraffin@SnO2-Al2O3 composites

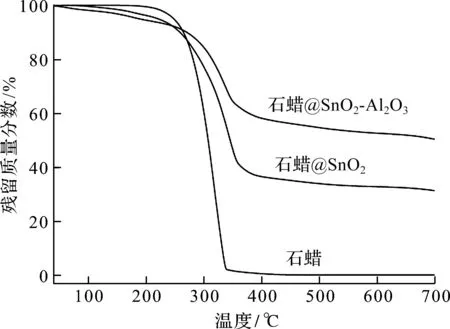

图7为石蜡、石蜡@SnO2和石蜡@SnO2-Al2O3复合相变材料的TGA曲线。从TGA曲线可以看出:石蜡@SnO2微胶囊相变材料因二氧化锡壳层的保护作用使得壳层内部的石蜡降解速率减缓,TGA曲线变得平滑,并且石蜡的最高降解温度明显增大,石蜡@SnO2微胶囊相变材料与纯石蜡相比体现出更好的热稳定性。由石蜡@SnO2-Al2O3复合相变材料的热重曲线可以看出,改性Al2O3的加入提高了复合材料的最大降解速率对应的温度,这是由于反应生成的氧化铝纳米粒子不仅可以使氧化锡壳层更加紧密,而且也起到了阻隔的作用,最终整体上提高了石蜡的热稳定性。

图7 石蜡、石蜡@SnO2和石蜡@SnO2-Al2O3复合相变材料的TGA曲线Fig.7 TGA curves of the paraffin, paraffin@SnO2 and paraffin@SnO2-Al2O3 composites

3 结 论

采用原位化学沉积法成功合成了石蜡@SnO2-Al2O3微胶囊复合相变材料。该复合相变材料是以石蜡为相变芯材、二氧化锡与Al2O3为复合壳层材料,核壳之间的结合为物理结合,没有化学变化,制备的复合相变材料是直径为1~5 μm的准球形结构,且复合材料具有相对较光滑的表面。微胶囊复合相变材料的相变潜热为85.22 J/g,在190 ℃以下展现出较好的热稳定性能。