基底温度对环氧树脂喷涂层耐磨性的影响

郑晓华,王 涛,王遵圣,杨伟方,杨芳儿

(1.浙江工业大学 材料科学与工程学院,浙江 杭州 310014;2. 浙江金洲管道工业有限公司,浙江 湖州313000)

随着21世纪城市化进程的推进,钢管被更广泛地应用于水、石油和天然气等流体输送领域[1-3],这对钢管防腐、耐磨等涂覆工艺性能提出更高的要求。涂层覆盖在钢管表面,可延缓或阻止因水和氧接触钢管发生的化学腐蚀[4],从而提高钢管的使用寿命。钢管涂层的涂覆工艺一般由表面处理、表面涂覆和成品检验三个环节组成[5],其中表面涂覆是决定钢管防腐寿命和质量的重要环节之一。环氧树脂作为一种具有良好的耐腐蚀性能、优异的机械性能和极佳附着力的热固性树脂,其在涂覆过程中无三废污染,可以保护金属材料在恶劣的环境中免受腐蚀,是金属材料表面涂覆工艺中一种重要的涂料[6-8]。涂覆前先将钢管加热至一定温度,接着将环氧树脂粉末涂料喷涂到管壁上,环氧树脂吸热先胶化后固化在管壁表面形成环氧涂层[9]。

目前,涂覆钢管生产过程中广泛使用的基管材质为Q235B,环氧树脂涂层在增强钢管防腐性能方面发挥了巨大的作用。然而,不同的钢管加热温度将对钢管涂层的质量产生重要影响。众所周知,当涂层施加到金属基材上并固化时,涂层会产生残余内应力[10-13]。产生应力的原因包括交联或物理老化过程中树脂的收缩、涂层与基材之间的差热收缩,随着物理老化、温度变化、渗透剂(例如水)膨胀和化学降解,可能出现应力变化、附着力降低、涂层开裂等缺陷[14-15]。此外,大型涂覆钢管的尺寸和重量都很大(直径可达1 200 mm、长度12 m),涂覆钢管在运输、施工过程中出现碰撞、挤压、局部磨损以及接头的夹紧等均可能引起涂层性能的显著下降。因此,涂层的优异耐蚀性与良好耐磨性的配合,对提高环氧树脂涂层的工艺性能及使用寿命具有重要意义。笔者考察不同钢板试片加热温度下环氧树脂涂层的耐磨性能,以便为优化涂层综合性能和钢管的涂敷工艺、制定野外施工技术规范等提供理论和实验基础。

1 实验材料及方法

1.1 涂层制备

采用Q235B钢板(与涂覆钢管的材质相同)为基底喷涂环氧树脂粉末制备涂层试件,实物如图1所示,基底的规格为100 mm×100 mm×8 mm,数量为5 组。喷涂的原始粉末选用市售二酚基丙烷型环氧树脂(简称双酚A型环氧树脂),其各项性能指标符合SY/T0315—2013标准的要求,固化时间约为100 s,固化温度为(230±10) ℃。

图1 环氧树脂涂覆后的钢板表面Fig.1 Epoxy resin coated steel plate surface

在涂层制备过程中,钢板的表面处理是影响涂层质量的重要因素之一。本实验采用喷砂除锈,除去钢板表面的铁锈、氧化皮等,除锈质量达到GB/T 8923.1—2011中规定的Sa 2.5级,锚纹深度达到50~90 μm,以提高涂层和钢板之间的结合力。为了除锈过程中保持钢板干燥,除锈前需要采用加热炉将钢板预热至40~60 ℃,从而提高钢管表面质量和改善涂层性能,并在试片喷砂后马上进行预热和涂覆。

涂层制备前,采用保护气氛加热炉将5 组钢板分别加热至180,190,200,210,220 ℃,随炉升温方式,升温速率约为10 ℃/min,保温10 min。随后使用粉末喷枪对上述钢板表面喷涂环氧树脂粉末,厚度为500~600 μm,环氧树脂粉末在喷涂温度下发生胶化、固化反应,固化时间为2 min。

1.2 涂层固化度、硬度和摩擦学性能测试

采用DSC200F3型差示扫描量热仪检测涂层的固化度。称取10 mg涂层样品置于铝坩埚中并放入炉体内,向炉内通入高纯氮气(流量为20 mL/min),升温速率为20 ℃/min,在298~523 K温度范围内对样品进行扫描,最后通过计算得到固化度。

采用HX-1000TM型显微硬度计测量涂层的维氏硬度,载荷为25 g,载荷保持时间为15 s。为保证测试数据的准确性,每个试件选取5 个测试点,最后取各点的平均值作为涂层的硬度值。

环氧树脂涂层在大气环境(相对湿度≈45%)中的摩擦磨损性能测试在WTM-1E型球盘式微摩擦磨损试验机上进行。本实验使用硬度为HRC 62、直径为3 mm的GCr15钢球[16],法向载荷为1.96 N,电脑程序自动记录涂层的摩擦因数随时间的实时变化曲线。其中,涂层-钢球的相对滑动速度为0.105 m/s,测试时长为20 min。涂层的磨损体积,采用Dektak3型台阶仪测量涂层表面磨痕的横截面轮廓,并通过计算得出,最后计算出特定磨损率。

1.3 表面形貌观察

采用日本Hitachi S-4700型扫描电子显微镜观察涂层在磨损前后的表面形貌,采用的加速电压为5 kV。

2 结果与分析

2.1 涂层表面形貌

图2为环氧树脂涂层表面的SEM形貌。从图2中可以看出:环氧树脂涂层表面状态较为相似,相对比较平整,结构致密,存在团聚构成的微米级凸起和杂质附着,未出现明显的孔隙和裂纹等微观缺陷。可见,在180~220 ℃温度范围内,随着试片温度的升高,环氧涂层的表面状态无明显变化。

图2 不同基底温度环氧树脂涂层的表面形貌SEM照片Fig.2 SEM morphology images for epoxy coatings on different substrate temperatures

2.2 涂层的固化度和硬度

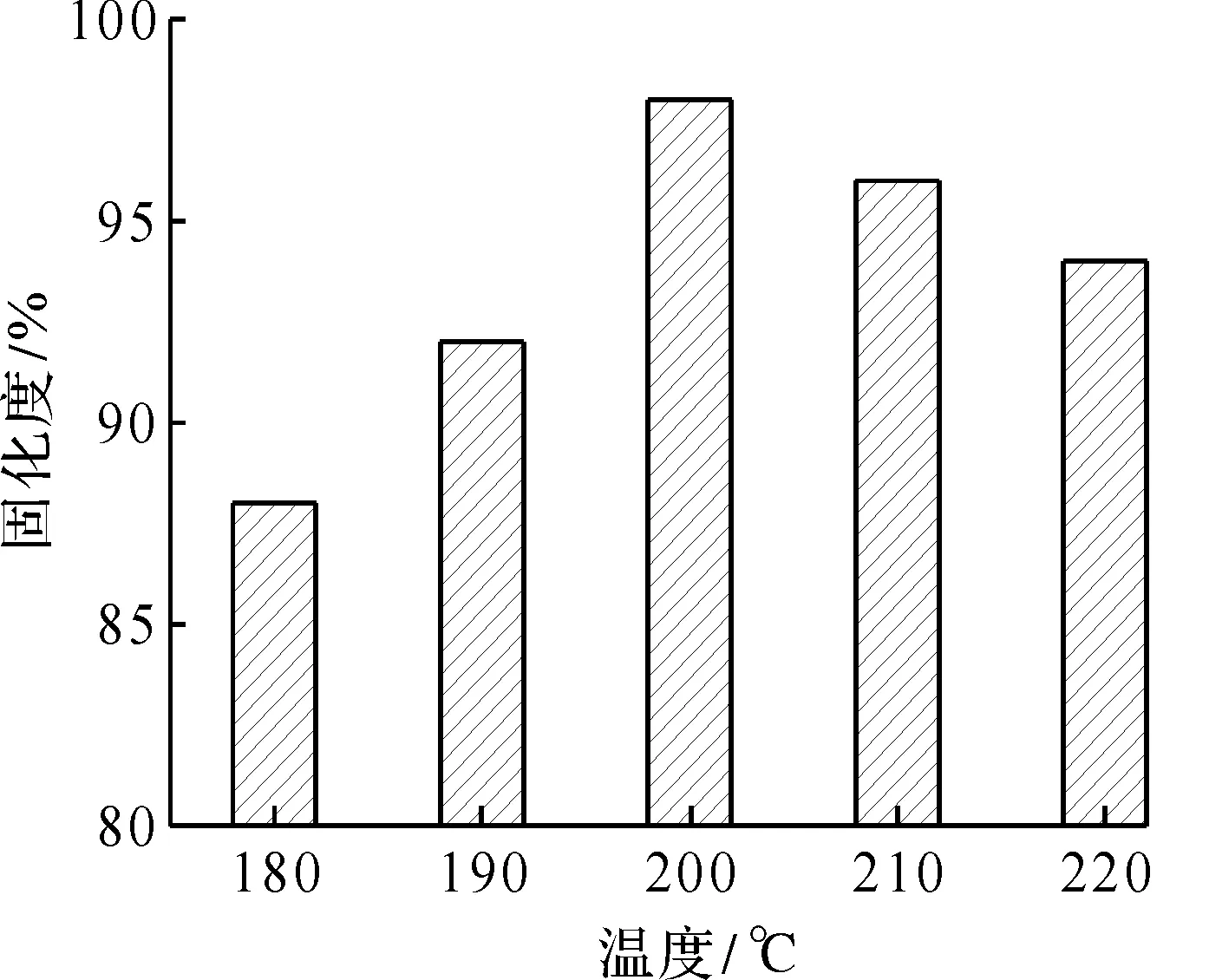

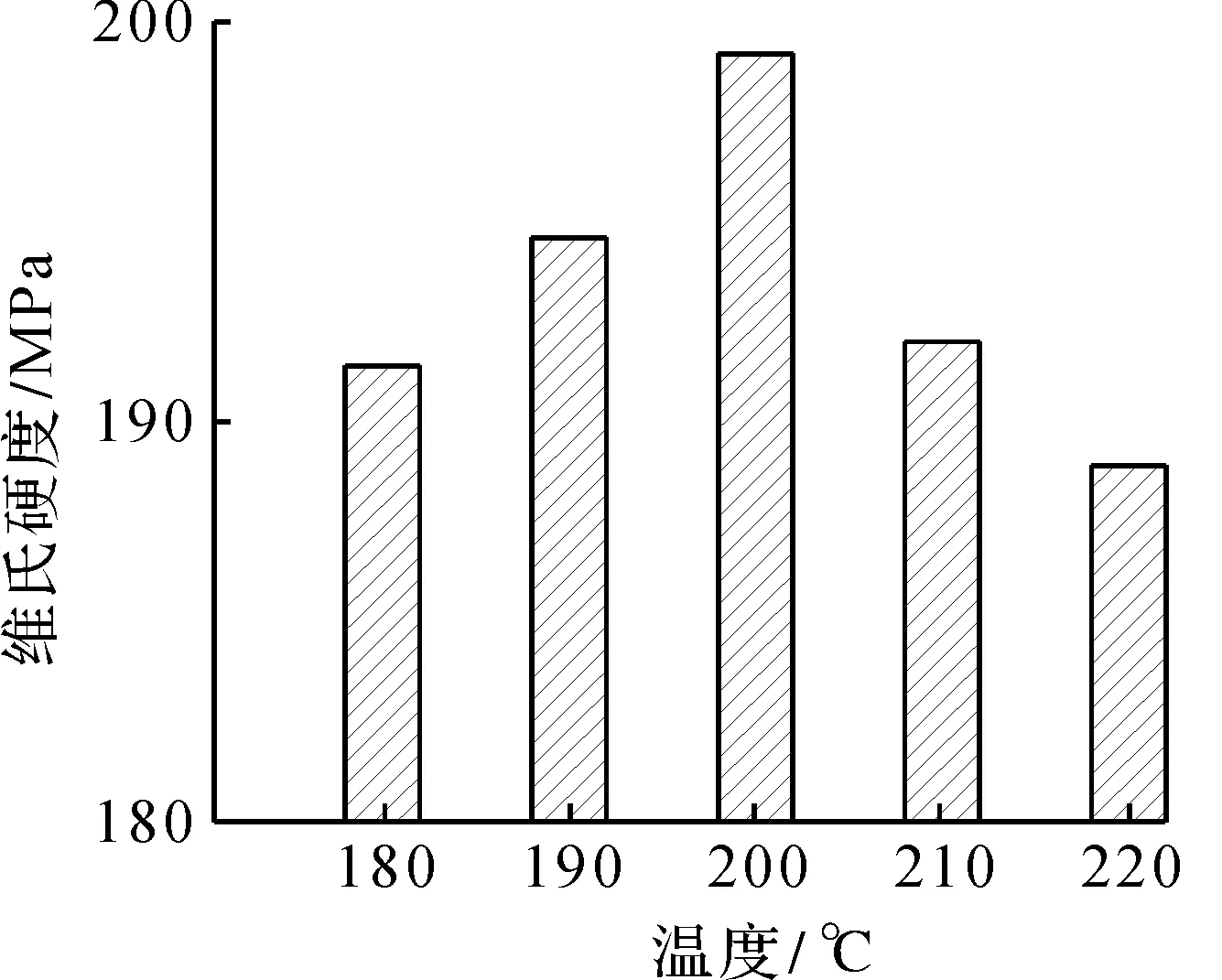

图3,4分别为不同基底温度下环氧涂层的固化度和维氏硬度的变化趋势。可以看出:涂层固化度和维氏硬度呈现相同变化趋势,均随着钢板温度的增加先升高后降低,并在200 ℃达到最大值,其值分别为98%和199 MPa。分析认为是由于温度过高,其固化反应速率加快,胶化时间缩短,同时环氧树脂在空气中发生热氧化分解,结构中的高极性和活性的环氧基数量减少,不利于固化过程中涂层的流平,从而影响其外观成形和物理性能,硬度也逐渐下降;温度过低,环氧粉末不能完全固化,形成的涂层致密度降低,且固化时间增加,无法形成完整的高分子交联结构化学键,导致硬度值降低。

图3 不同基底温度环氧树脂涂层的固化度Fig.3 Crosslinking degree of epoxy coatings on different substrate temperatures

图4 不同基底温度环氧树脂涂层的硬度Fig.4 Hardness of epoxy coatings on different substrate temperatures

2.3 涂层的摩擦磨损性能

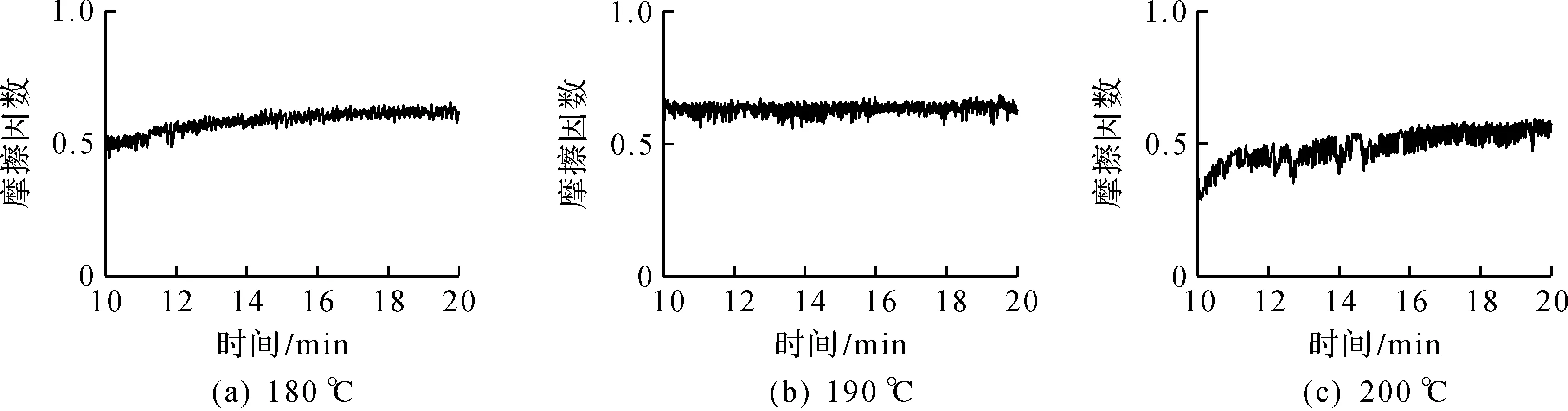

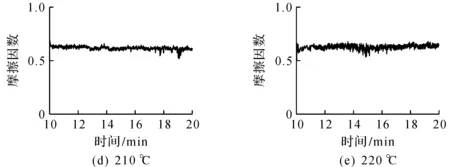

图5所示为环氧涂层的摩擦因数随时间的变化(测试过程的后10 min)。由曲线变化可以看出:5 个试样的摩擦因数曲线大体上波动较小且较为平稳,摩擦后期均未出现摩擦因数的明显突变,可以推测环氧涂层未被磨穿,这是由于涂层厚度较大,且较为耐磨。除此之外,200 ℃的试样波动幅度要大于另外4 个试样。

图5 环氧树脂涂层的即时摩擦因数曲线Fig.5 Instantaneous friction coefficient of epoxy coating

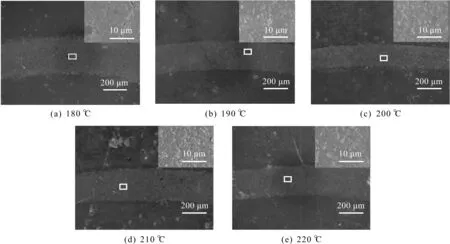

图6为环氧涂层的磨痕形貌SEM照片及其局部放大图。从图6中可以看出:环氧树脂涂层的磨痕清晰,有少量磨屑,无明显犁沟产生,疲劳磨损是其主要的失效方式。此外,从方框处的局部放大图可以看出:试样磨痕表面均比较平整,180 ℃试样和220 ℃试样出现明显的长裂纹,210 ℃试样出现少量短裂纹。这是由于环氧涂层的固化度不足,硬度不高,在摩擦过程中产生热量,在较大的载荷(或应力)作用下,钢球与涂层之间相互挤压,较多的环氧树脂被挤压到轨道两侧,发生塑性变形。此外,磨痕宽度随着钢板加热温度的升高,先减小后增大,钢管加热温度为200 ℃的试样,磨痕宽度最小,这与图3,4中200 ℃的试样固化度和硬度达到最大值相吻合。

图6 环氧树脂涂层摩擦测试后的磨痕形貌Fig.6 Surface morphologies of epoxy coatings after wear test

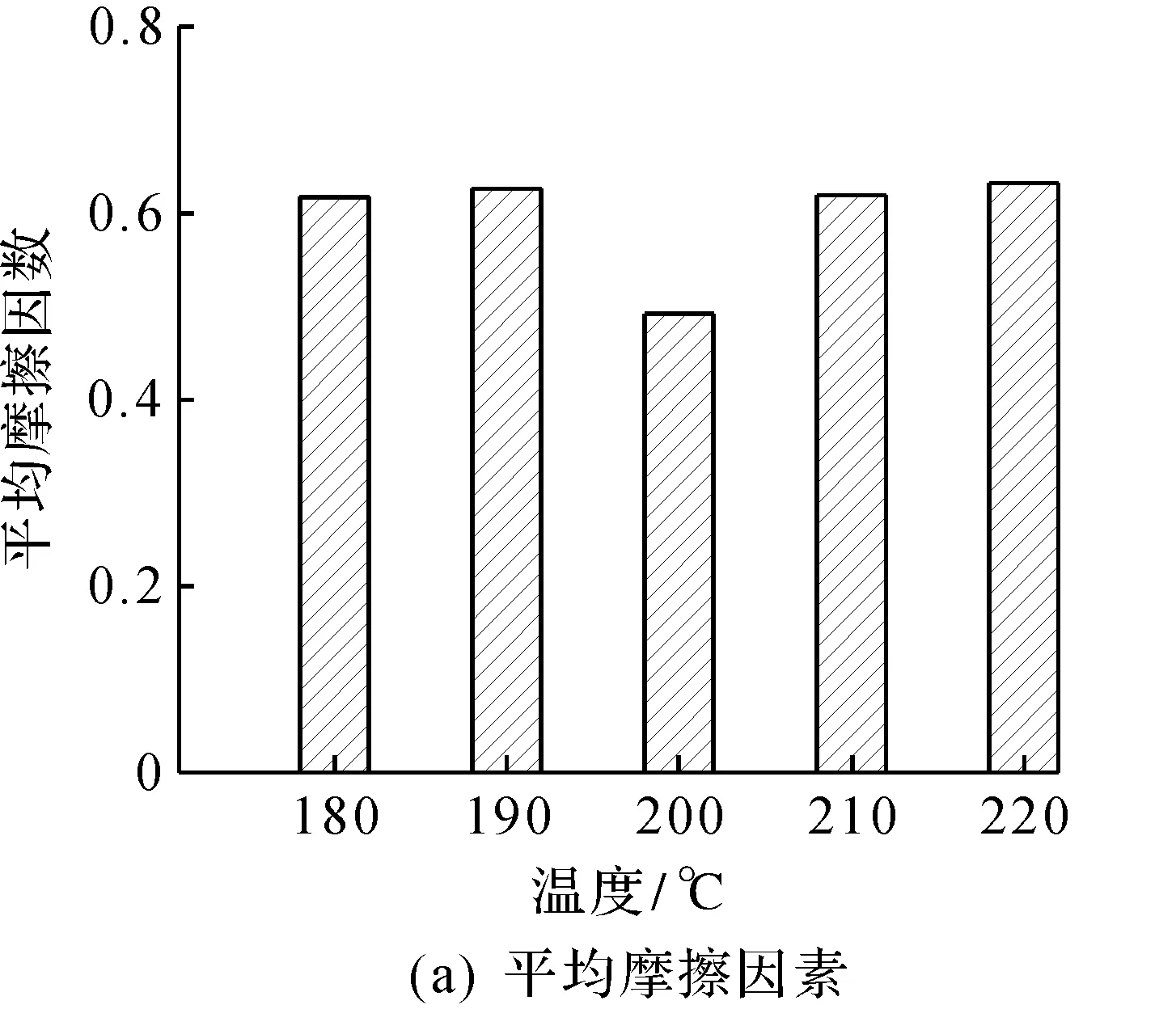

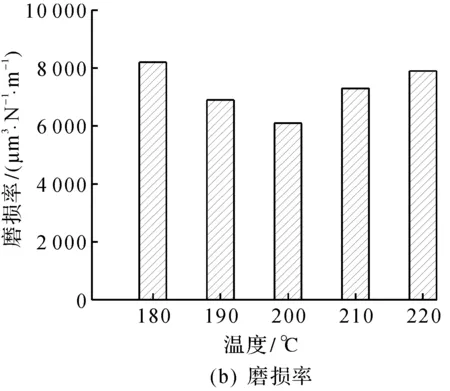

图7为环氧涂层的平均摩擦因数和磨损率。由图7(a)可知:除200 ℃试样外,其余4 个试样的平均摩擦因数差异不大,其值约为0.62;200 ℃试样的平均摩擦因数要低于其余试样,其值约为0.49,可能原因是该试样的固化度高,硬度较高,200 ℃试样与钢球的真实接触面积比其他试样要小,从而降低滑行阻力。由图7(b)可知:随着钢板加热温度的增加,试样磨损率先减小后增大,这是由于环氧涂层的承载能力受硬度的影响,先增加后减少;其中,200 ℃的磨损率最低,其值为6 100 μm3/(N·m)。低摩擦因数意味着涂层受到的剪切应力较小,而高硬度能给涂层提供较高的剪切强度,从而涂层表现出低磨损率。

图7 环氧涂层的平均摩擦因数和磨损率Fig.7 Average friction coefficient and wear rate of epoxy coating

3 结 论

在180~220 ℃工艺温度范围内,环氧树脂涂层表面平整、结构致密。随着工艺温度的增加,涂层的固化度、硬度和耐磨性均先升高后降低。200 ℃时涂层的综合质量最佳,具有最高的固化度(98%),最高的硬度(199 MPa),最低的摩擦因数(0.53)和磨损率(6 100 μm3/(N·m))。