钢管双面环氧喷涂层成形过程热传递数值模拟

杨芳儿, 高蔓斌, 杨伟方, 陈文豪, 邓世林, 郑晓华

(1.浙江工业大学 材料科学与工程学院,浙江 杭州 310014;2.浙江金洲管道工业有限公司,浙江 湖州313000)

随着工业化和城市化的不断发展,对流体输送用钢管的需求和质量要求也越来越高。通过在钢管表面喷涂一种或几种涂层,能够有效提高钢管的耐蚀性能,从而获得较长的使用寿命。双面环氧涂覆钢管(基管材质Q235B)因其优良的耐蚀性和良好的卫生性能,受到了管道建设者们的高度重视,但目前国内大多集中于中、小口径涂覆管的生产[1-2]。大口径双面涂覆钢管的体积和重量通常都较大(直径可达1.2 m,长度可达12 m),钢管内外壁在喷涂环氧涂层时,因外壁环氧涂层和内壁环氧涂层的固化剂成分及用量、成型特性存在显著差别,因而需要进行大量的研发工作,且存在试验周期长、工作量大、能耗高、试验成本高的缺点[3]。

近几十年来,随着计算机的快速发展和有限元技术应用的日益成熟,有限元模拟分析金属塑性变形过程中的流动规律在生产中得到越来越广泛的应用。将有限元分析法和实际生产结合起来,有利于推动现代制造业的快速发展。数值模拟与仿真技术的运用,对于缩短研发周期、降低试验成本、提高优化水平具有普遍的工程意义[4-11]。基于此,笔者采用DEFORM-3D有限元模拟软件对双面涂覆钢管的基管与环氧涂层之间的传热过程进行有限元模拟,分析钢管、内外环氧树脂涂层的温度场及其随时间的变化,探索钢管经一次加热实现内、外涂层的喷涂和固化工艺的可行性,并与试验法获得的关键参数进行对比。该工作既可大幅度降低工艺试验的工作量和能源消耗,也可为大口径涂覆钢管生产工艺的进一步优化提供技术参考,对缩短研发周期具有十分积极的意义。

1 双面环氧涂覆钢管试件的实验制备

双面环氧涂覆钢管因服役环境的要求,外壁环氧树脂的固化温度比内壁环氧树脂的高,因此在一次加热涂覆工艺中,首先要在初始加热温度下的钢管(基管)外壁喷涂环氧树脂涂层,待温度降至合适范围时再对内壁进行环氧树脂涂层的喷涂,固化冷却后即可获得双面涂覆钢管。其主要工艺参数包括:钢管的初始加热温度,外壁喷涂工艺温度、时长及送粉量、固化温度和时间,内壁喷涂工艺温度、时长及送粉量、固化温度和时间等。研究表明:外壁环氧涂层的成型温度控制在190~ 230℃、内壁环氧涂层的成型温度控制在170~210 ℃时,能保证双面环氧涂层的性能满足技术要求。

本实验采用外径1 200 mm×壁厚12 mm的大口径基管进行涂覆试验。通常,长度6 m的涂覆钢管便于运输,用量相对较大,但工艺试验时试件的尺寸不宜太大,故选取基管的长度为800 mm。同时,在基管的两端各装夹两组随行平板试片(长100 mm ×宽100 mm ×厚8 mm),用于涂层的组织结构与性能分析。实验时设定基管的初始加热温度为250 ℃。基管及平板试片经除油、除锈、钝化等预处理后达到GB/T 8923.1—2011中规定的Sa 2.5级;然后将基管置于保护气氛加热炉中加热至250 ℃并保温1 h,随后立即送入喷涂工位,并用粉末喷涂机在基管的外表面喷涂环氧树脂粉末(4把喷枪,送粉量4×420 g/min,转速2 r/min,喷涂时长30 s),环氧粉末在热量的作用下发生胶化、固化反应形成环氧树脂涂层,最终厚度约0.45 mm。期间,利用FLUKE563型红外测温枪(距离系数D∶S=50)测量基管内壁(中间某喷枪正对位置的背面)的温度,每隔5 s记录一次温度数据,待内壁温度降至220 ℃时,立即在基管内壁喷涂环氧粉末,(送粉量4×332 g/min,其他参数与外壁的相同),涂层最终厚度约为0.45 mm。环氧树脂涂层在基管表面冷却后形成致密的保护膜。试验场地的温度约为20 ℃,大气相对湿度约为55%~65%。所使用的环氧树脂粉末为市售双酚A型环氧树脂,各项技术指标符合SY/T 0315—2013标准的要求。

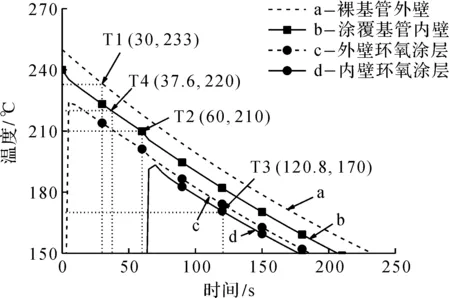

图1中黑点所示为实验测得的基管内壁温度,可以看到:经过55 s之后,基管内壁从初始温度降至221 ℃,60 s时已降至218 ℃,因此实验时选在56 s时刻开始内壁喷涂。图2所示为随行试片经喷涂后获得的双面涂覆钢板,其表面平整、致密,无裂纹、气泡等缺陷,表面质量良好。对涂层的固化度、硬度、耐磨性、耐蚀性、表面形貌等各方面进行检测,结果表明:内、外壁环氧涂层性能良好,满足技术要求。

图2 环氧树脂涂覆的钢板样品Fig.2 Epoxy coated steel plate samples pipe with time

2 传热过程的有限元模拟分析

模拟时,选取尺寸为外径1 200 mm×壁厚12 mm×长度6 000 mm的基管作为研究对象,利用有限元方法模拟计算双面涂覆钢管涂层成型过程中的热传递及温度变化趋势。为节约计算资源和缩短求解时间,利用基管的对称性选取了长度为3 000 mm、横截面扇形角为30°的部分作为计算模型。

2.1 有限元模型的建立及边界条件设定

借助于三维设计制图软件SolidWorks建立钢管的几何模型,并将模型的几何信息转化为DEFORM软件可使用的数据格式(.STL),然后导入DEFORM-3D软件中进行物模型构建,所有的参数均依照实际工况选取。

2.1.1 坯料的选取及有限元网格的划分

坯料尺寸:外径1 200 mm×壁厚12 mm×长度6 000 mm基管的1/24模型,材质为Q235碳素结构钢。划分4×105个网格,基管起始温度设定240 ℃。

2.1.2 内外涂层参数及边界条件设定

内、外涂层按0.45 mm的厚度覆盖在基管的内、外侧,材质为环氧树脂。由于材料库中没有环氧树脂材料,需要单独导入[12-16]。涂层全都划分4×105个网格,采用相对尺寸,比率为2,起始温度设为20 ℃,环境温度设定为20 ℃。通过一系列的设置,有限元模型及网格划分如图3所示。为了将问题简化,模拟时直接将整个环氧涂层与基管表面接触,而忽略涂层面积在实验中呈线性增加这一事实,且外涂层在最初时刻就覆盖在基管外壁上,而内涂层则在基管内壁温度降至210 ℃ 时立即覆盖在基管内壁上。此外,也不考虑涂层固化时的放热效应。

图3 基管及涂层网格划分Fig.3 Mesh division of steel pipe and coating

2.2 计算结果及讨论

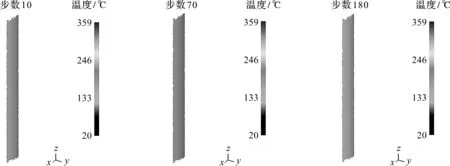

图4,5分别为基管外壁和内壁环氧树脂温度分布云图。由图4,5可以看出:环氧树脂涂层温度总体分布均匀,两端降温速度较中间部位要快,当内壁环氧树脂涂覆后,外环氧涂层冷却速度大于内层环氧树脂。

图4 外壁环氧树脂涂层温度分布云图Fig.4 Temperature distribution nephogram of epoxy resin coating on outer wall

图5 内壁环氧树脂涂层温度分布云图Fig.5 Temperature distribution nephogram of epoxy resin coating on inner wall

内、外壁环氧树脂涂层吸热和基管放热的热量变化曲线如图6所示,可以计算出外层环氧树脂吸收的热量为1.9×108J,内层环氧树脂吸收的热量为7.5×107J,与热量计算公式计算出的结果接近。

图6 基管及内外环氧树脂热量变化曲线图Fig.6 Heat transfer curves for steel pipe and epoxy resin coatings on inner and outer wall

从计算结果中提取出基管及环氧树脂涂层的温度,它们随时间的变化关系如图7所示。图7中a曲线代表起始温度为250 ℃的基管裸露在空气中自然冷却时的温度变化,该曲线通过模拟计算基管(起始温度250 ℃)在不进行表面喷涂的自然冷却过程中的温度场获得。可见,如果在30 s的外壁喷涂工艺时间内不对外壁进行喷涂,基管温度将降至233 ℃(图中T1点),也即比起始温度下降17 ℃。事实上,外壁喷涂时整个表面涂层是在30 s内匀速形成的,也即基管的实际降温幅度近似为一半(平均值,忽略其他因素的影响),即8.5 ℃。因此,模拟计算时设定基管的起始温度为240 ℃相对合理,比较接近实际情况。图7中b曲线代表基管涂覆之后其内壁的温度变化。可见基管内壁从起始温度降至210 ℃所需的时间为60 s(图中T2点)。图7中c曲线代表基管外壁环氧涂层的温度变化。可以看出外壁环氧树脂在与基管接触的前5 s内大幅度吸热,温度最高达到223 ℃,随后在空气中冷却55 s后降至200 ℃,因此外壁环氧涂层的最短固化时间为55 s(实际喷涂试验中从开始喷涂到涂层降至200 ℃所经历的时长约为85 s),能够满足外环氧涂层的固化技术条件。图7中d曲线代表基管内壁环氧涂层的温度变化。可以看出内壁环氧树脂的吸热时间是9.8 s,最高温度达到193 ℃,50 s后冷却至170 ℃(图中T3点),则内壁环氧涂层的最短固化时间为s≈51 s(120.8-60-9.8)。该最短固化时间没有考虑实际喷涂操作工艺时间(30 s),因此真正的最短固化时间近似为s≈21 s(120.8-60-30-9.8)。可见,当基管内壁温度降至210 ℃时才开始喷涂内壁,涂层的固化时间过短,难免会影响涂层性能。假如按照实际试验的温度220 ℃开始喷涂(图中T4点),则其最短固化时间近似为s≈43.4 s(120.8-37.6-30-9.8),就能基本满足固化技术要求。

图7 基管及内外壁环氧树脂涂层温度变化曲线Fig.7 Temperature-time curves for steel pipes and epoxy resin coatings on inner and outer wall

事实上,基管内壁喷涂环氧时,在不改变环氧涂料配方的前提下,为了保证环氧树脂具有足够的固化时间,可从两个方面进行调整:一是选择较高的内壁喷涂基管温度,如文中实验时采用220 ℃,但调整范围有限,过高的温度将导致涂层性能的恶化;二是提高喷涂速度,缩短喷涂时间,该措施要求对现有装备进行改造并增加投入。因此,通过适当提高基管温度和喷涂速度,就容易获得较宽的喷涂工艺窗口,同时保证涂层质量。

利用上述模型对前述实验中的外壁喷涂工艺进行模拟计算(基管长度设定为800 mm,起始温度为250 ℃),所得基管内壁的温度变化见图1中虚线。对比实测温度和计算温度,发现实际温度稍高于计算温度,主要原因是喷涂后涂层固化放热。

综上可见,该有限元模型可较为准确地模拟钢管在不同工艺条件下的热传递,对大口径全尺寸钢管喷涂工艺参数的优化、制订合理的工艺规程具有积极意义。

3 结 论

运用DEFORM-3D软件成功模拟计算了一次加热涂覆工艺中双面环氧涂覆钢管的温度场,模拟结果与实验结果吻合良好。通过该计算模型,可以为一次加热涂覆工艺的进一步优化、扩大喷涂工艺窗口提供有价值的指导。