防返混圆台对旋风分离器性能的影响

李杰,王红霞,郑彦博,赵潇

防返混圆台对旋风分离器性能的影响

李杰1,王红霞1,郑彦博1,赵潇2

(1. 黔南民族职业技术学院,贵州 都匀 558022; 2. 中石油贵州天然气管网有限公司,贵州 贵阳 550081)

针对灰斗的返混现象,研究防返混圆台位置及其底面积对旋风分离器性能的影响。利用有限元软件分析了返混圆台的位置和圆台底面积变化对旋风分离器的速度流场、压降和切割粒径的影响情况。结果表明:防返混圆台位置从高到底,相对应压降逐渐降低,切割粒径逐渐增大;其对筒体段内部流场的切向速度和轴向速度影响较小,但对灰斗内的速度流场影响较大,随防返混圆台底面积逐渐变小,灰斗内的切向速度和轴向速度逐渐变大,相对应压降和切割粒径逐渐减小。增加了防返混圆台,使灰斗内的切向速度和轴向速度都减小,有利于抑制返混现象。

旋风分离器;速度流场;压降;分离效率

一般结构的旋风分离器内,由于离心力的作用,颗粒紧靠器壁处下行,最终沉淀到灰斗内,但不可避免的是有一部分气流进入灰斗后,再返会分离器内,而这部分返混气体会带走已经分离的粉尘颗粒,最终导致分离效率下降。为了解决这一问题,国内外很多研究者通过在排尘口处安装“返混锥”来减少返混现象[2-5,7-10]。吴小林[2]等从旋风分离器的旋进涡核的角度研究防返混锥的作用机理。吴冉[3]等通过CFD模拟软件对带有防返混锥的双循环旋风分离器内的压力场和颗粒轨迹进行了数值模拟并与实验结果进行比较,结果表明,防返混锥可以有效减少返混现象,但会增大分离器的阻力系数,增大压降。付双成[4]等研究了防返混锥位置对旋分离器的影响,结果表明,安装防返混锥提高了旋风分离器压降,同时减小了灰斗中气流的轴向速度、切向速度和湍流强度,可以有效减小灰斗返混;随着防返混锥位置下移,旋风分离器的分离效率逐渐增加。MASILEWSKI[9]等研究了返混锥位置和锥角对旋风分离器压降、分离效率的影响,结果表明,随返混锥位置的降低,分离效率降低,其分离效率最高位置在排尘口上方,最优锥角是该研究范围的最小值,85°。本文分析了防返混圆台及其锥角对旋风分离器内部流场、分离性能的影响,为研究抑制返混现象的分离器结构设计提高参考。

1 计算模型和数值计算

1.1 几何模型建立及网格划分

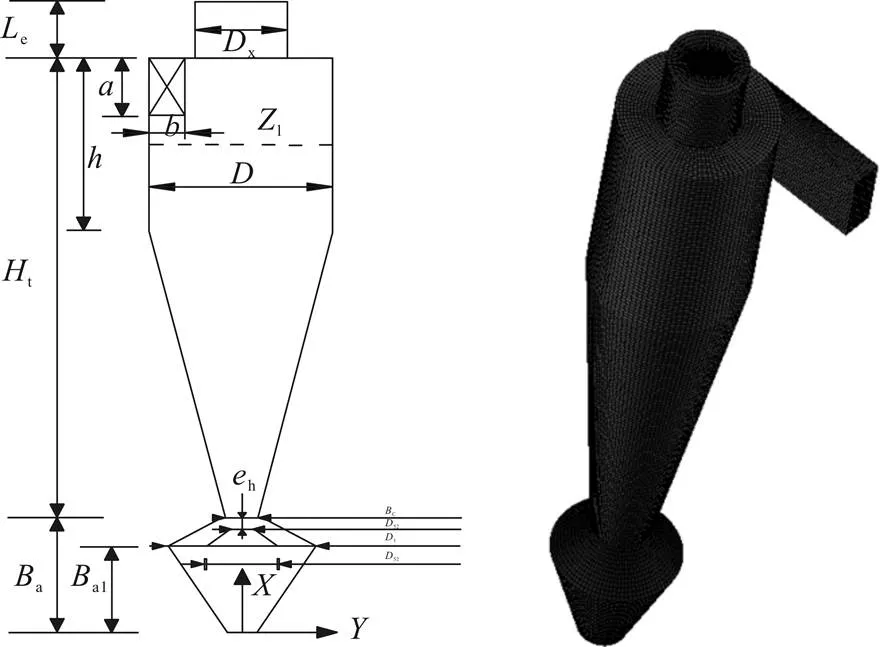

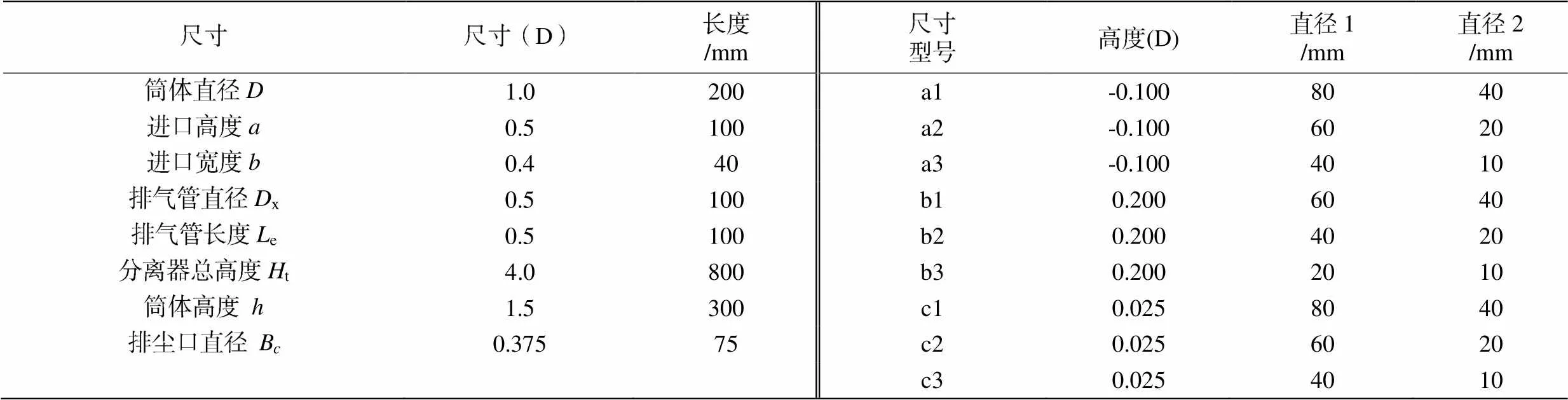

旋风分离器的结构和网格示意图如图1所示,筒体直径=200 mm,其他结构尺寸如表1所示(标准Stairmand型[1])。用有限元软件ANSYS ICEM对旋风分离器流体域进行网格划分,分离器a组、b组和c组分别对应41.92万、42.14万、42.18万,其所有网格质量均大于等于0.45,截面1所取数据对应于1=4.25 D。表1为防返混圆台旋风分离器的几何尺寸。

图1 旋风分离器结构与网格示意图

表1 防返混圆台旋风分离器的几何尺寸

1.2 计算模型

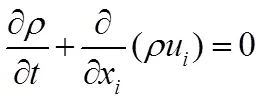

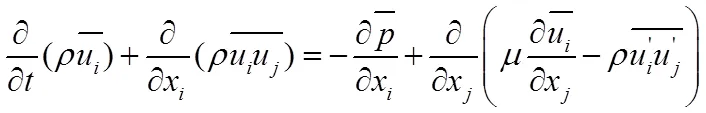

旋风分离器的气体相流域采用N-S方程和应力输运方程采用雷诺应力模型(RSM)求解,具体计算基本方程如下。

连续性方程:

动量方程:

i=(1,2,3) —笛卡尔坐标;

—流体密度;

—流体动力黏度;

—时间;

—气体速度。

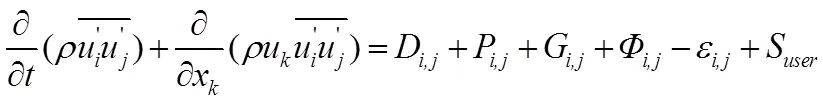

雷诺应力模型输运方程:

式中:D—扩散相;

p—应力产生项;

G—浮力产生项;

—应力应变再分配项;

—离散相;

F—旋转系统产生项;

user—自定义源项;

下标、、—通用坐标方向[6]。

1.3 设置边界条件和选择数值解法

边界条件的设置与文献[10]的实验相同,气体相设置为常温常压空气,其物理化学属性保持默认。气体相空气和固体相颗粒进口速度为15 m·s1,固体相颗粒密度为2 700 kg·m-3,质量流量设置为 0.001 kg·m-3;排气管出口于气体相设置为outflow,于颗粒相设置为escape,排气口于颗粒相设置为trap,壁面边界保持默认reflect。湍流强度设置为4.7%,水力直径H为57.2 mm[6]。

对气体相,本文湍流模型选用雷诺应力模型(RSM),压力与速度耦合选用SIMPLEC,离散格式选用QUICK,压力插补格式选用PRESTO;对颗粒相:采DPM方法和随机轨道模型来处理[6];以单相耦合计算,先进行8 000步稳态求解,再进行步长为0.01、步数为400瞬态计算,得出收敛结果,进行分析。

2 结果与分析

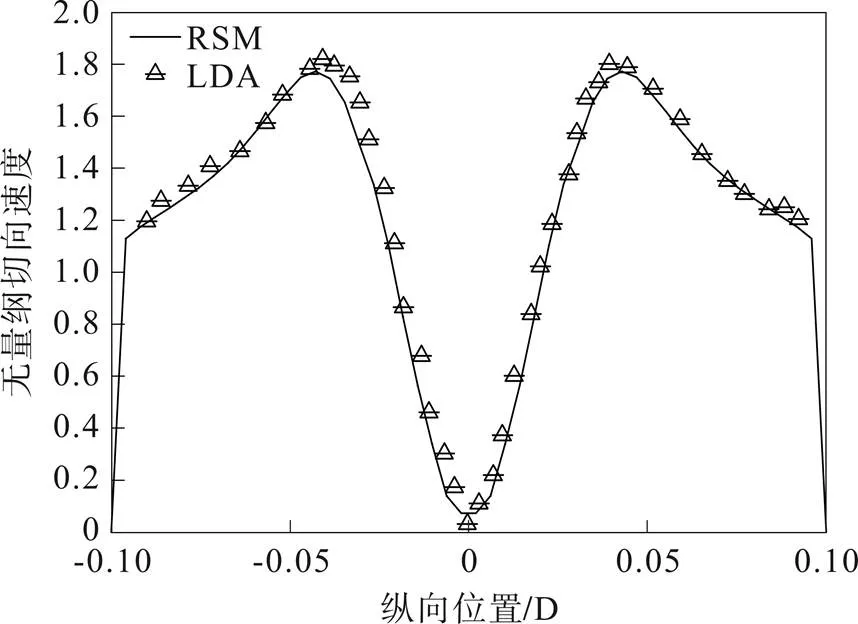

2.1 数值模拟的可靠性验证

把数值模拟结果与实验结果进行对比分析。HOEKSTR[7]等利用测速仪测量了旋风分离器内部流场的速度;本文数值模拟采用与该文献实验建立相同条件[3](几何尺寸、进口速度),进行对比。图2为距离排尘口942.5 mm处截面的无量纲切向速度与轴向速度的数值模拟结果与LDA实验测量值的对比。实验值与数值模拟的轴向速度、切向速度值基本吻合,该湍流模型和数值计算方法用来模拟旋风分离器的流场,其误差结果范围可接受[8,10]。

2.2 对旋风分离器内部流场的影响

2.2.1 对切向速度分布的影响

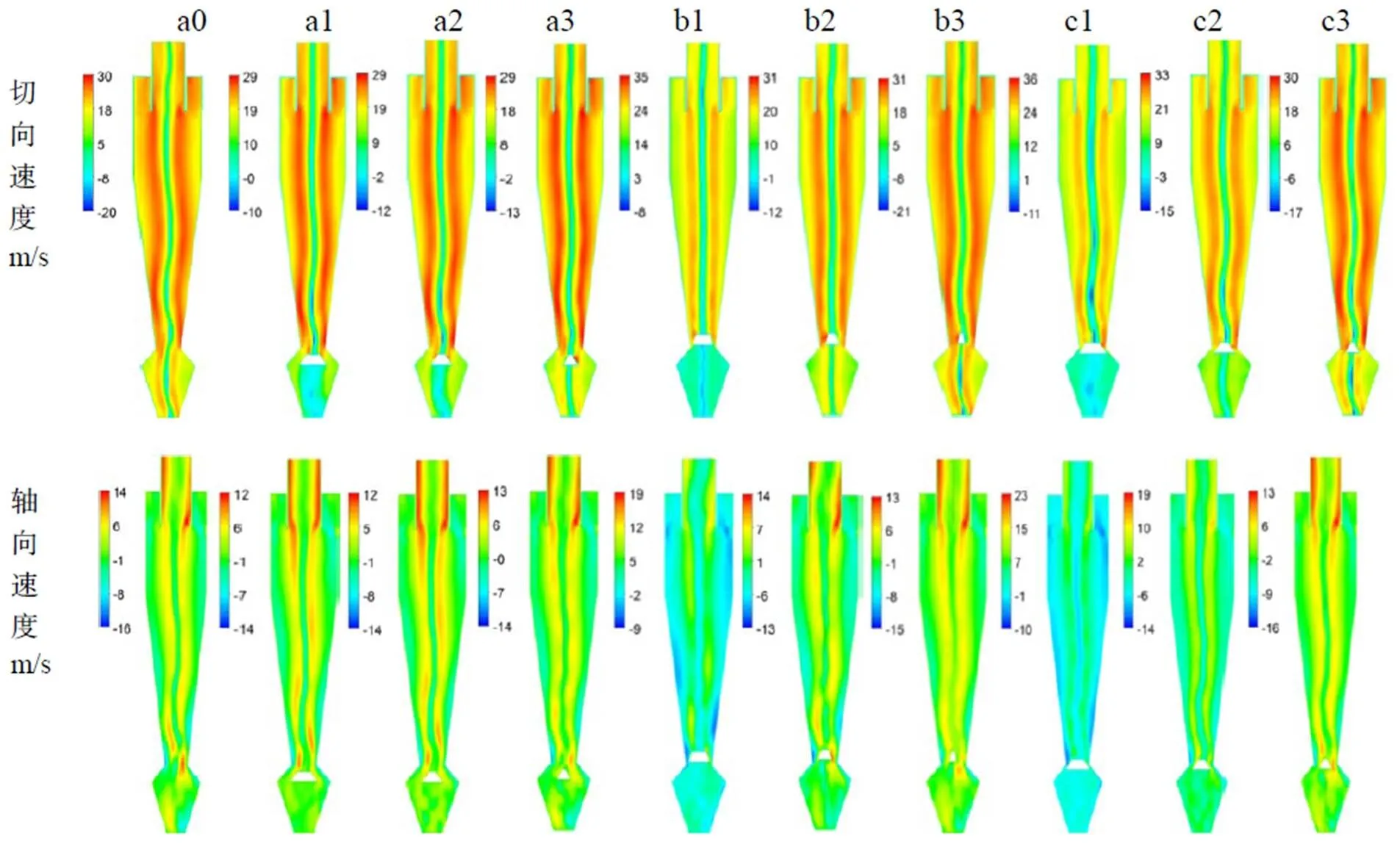

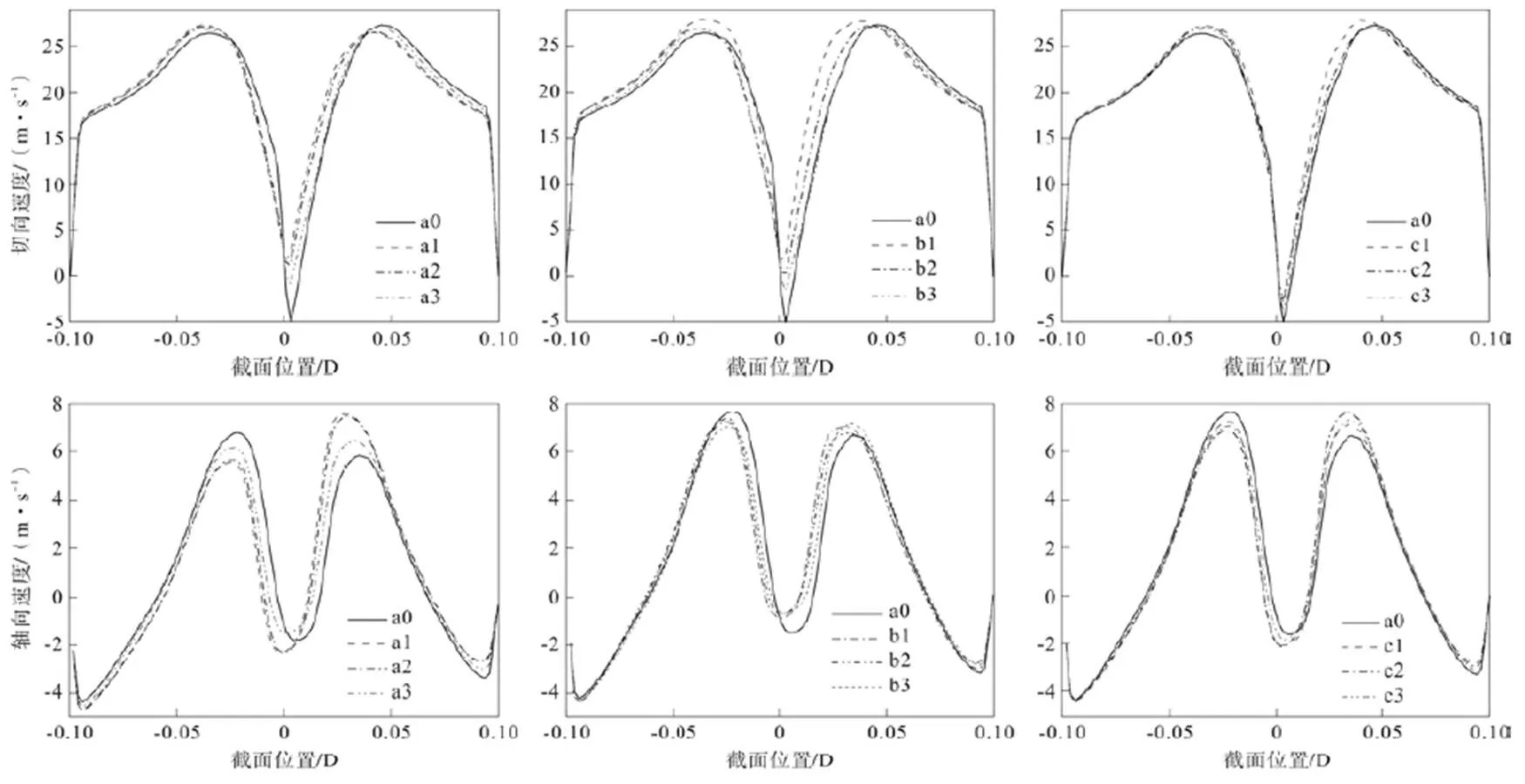

由图3切向速度云图可看出,整体上旋风分离器内部的最大切向速度几乎与进口速度成2倍关系;有防返混圆台的旋风分离器的灰斗中的切向速度小于无防返混圆台;返混圆台的位置由高到低(相对与灰斗底部),对其筒体段内部的切向速度几乎没有影响;返混圆台的底面面积对灰斗内切向速度影响较大,主要表现为底面面积逐渐变小,对应切向速度逐渐变大,逐渐趋近于没有防返混圆台的旋风分离器灰斗内的切向速度。由图4可以看出,在截面1处,防返混圆台的底面面积逐渐变大,在圆柱段内部流场的切向速度随之逐渐变大。a和b组分离器中心的切向速度均大于0,c组和无返混圆台的分离器中心的切向速度有呈现负值现象,该现象很可能由临界亚流引起的[6]。

2.2.2 对轴向速度分布的影响

由图3轴向速度云图可看出,有防返混圆台的旋风分离器,在灰斗内的轴向速度均小于无防返混圆台的分离器。在防返混圆台的底面角边处出现轴向速度很大的现象。在返混圆台的底面过大时,应考虑颗粒分布情况,以免出现防返混圆台处堵塞危险。由图4轴向速度曲线可以看出,没有添加防返混圆台分离器圆柱段的轴向速度均大于加了防返混圆台的分离器,轴向速度相对较小,粉尘颗粒在分离器内部的分离时间相应增加,有助于提高其分离效率。a组、b组和c组的轴向速度在涡核中心出现负值现象,很可能时由临界亚流引起的。

图3 十个旋风分离器的静压、切向速度和轴向速度云图

图4 截面S1的切向速度和轴向速度对比

2.3 对旋风分离器分离性能的影响

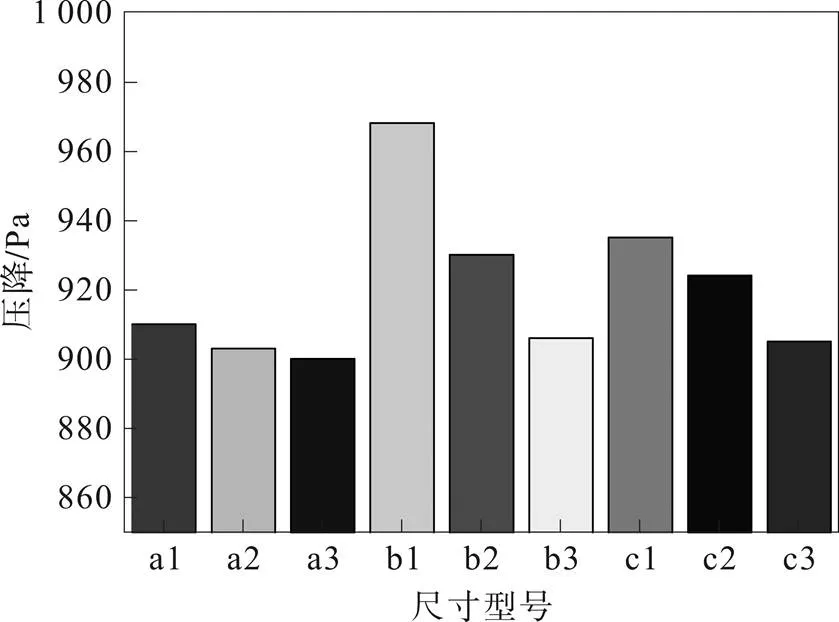

分离效率和压降是评判分离性能的主要指标。由图5可看出,a组分离器防返混圆台底面积逐渐减小,压降值也逐渐降低;b组和c组防返混圆台的底面积逐渐减小,压降值也逐渐降低,b组压降变化趋势相对较迅速。防返混圆台位于旋风分离器排尘口上方的压降值最大,随其位置的下降,压降值逐渐降低;对应位置的防返混圆台底面积逐渐减小,其压降差也逐渐减小。其原因很可能由两方面引起的:一是由于增加防返混圆台,导致灰斗中的切向速度和轴向速度,以及湍流强度都减小,导致压降减小;二是由于防返混圆台底面积的大小不同,引起压降差值大小的不同。防返混圆台的位置对其压降值有一定的影响且防返混圆台底面积大小对其压降也有影响。

切割粒径(50)可以表征旋风分离器的分离效率,切割粒径越小,对应分离效率越高。由图5可看出,防返混圆台的位置由高到底,切割粒径逐渐增大,即分离效率降低;圆台底面积相同的情况下,b组的切割粒径小于a组和c组,即b组分离效率最佳,即在防返混圆台的位置位于排尘口的上方相对较好,b3的分离性能相对最佳,即低压降,高分离效率。

3 结 论

1)防返混圆台的位置由高到底,对应压降逐渐降低,切割粒径逐渐增大;其对筒体段的切向速度和轴向速度影响较小,但对灰斗内的流场影响较大。防返混圆台位置位于b组位置相对于a、c组的分离效率最佳,其中b3在本模拟实验中分离性能相对最佳。

2)a组、b组和c组都随防返混圆台底面积的变小,灰斗内切向速度和轴向速度变大,对应的压降和切割粒径减小。

3)设计防返混圆台底面积的大小时须考虑对旋风分离器的分离效率和压降影响。增加防返混圆台,灰斗内部流场中的切向速度和轴向速度都减小,有助于抑制返混现象。

[1]A.C.霍夫曼,L.E.斯坦因.旋风分离器[M].北京:化学工业出版社,2004.

[2]吴小林,王红菊,时铭显. 防返混锥对旋风分离器旋进涡核的抑制作用[J]. 中国石油大学学报,2001,25(3):71-73.

[3]吴冉. 防返混锥对双循环旋风器性能的影响研究[J]. 山东化工,2011,40(6):3-6.

[4]付双成,孙国刚,高翠芝,等. 防返混锥位置对旋风分离器影响的数值模拟及试验研究[C]. 中国颗粒学会第六届学术年会暨海峡两岸颗粒技术研讨会论文集 (下),2008.

[5]王成,陈建义.旋风分离器灰斗结构的试验研究[J]. 流体机械,2007,35(3):6-9.

[6]李杰,马欣,赖科,等.排气管内置壁面厚度对旋风分离器性能的影响[J].流体机械,2018,46(9):24-30.

[7]陈启东,雷英庶,张斌.圆柱段高度对Stairmand型旋风分离器性能的影响[J].化工机械,2019,46(5):531-536.

[8]李琦,罗敏,韩传军,等.锥度对天然气净化用旋风分离器流场影响[J].石油矿场机械,2014,43(12):8-12.

[9]ELSAYED K, LACOR C. The effect of cyclone vortex finder dimensions on the flow pattern and performance using LES [J]., 2013, 71: 224-239.

[10]BRAR L S, SHARMA R P, DWIVEDI R. Effect of vortex finder diameteron flow field and collection efficiency of cyclone separators [J].., 2014, 33(1): 34-40.

[11]SHUKLA S K, SHUKLA P, GHOSH P. Evaluation of numerical schemes using different simulation methods for the continuous phase modeling of cyclone separators [J]., 2011,22(2): 209-219.

[12]HOEKSTRA A J. Gas flow field and collection efficiency of cyclone separators[D]. Delft: Technology University Delft, 2000.

Effect of Anti-backmixing Circular Table on the Performance of Cyclone Separator

1,1,1,2

(1. Qiannan Polytechnic For nationalities, Duyun Guizhou 558022, China;2. PetroChina Guizhou Natural Gas Pipeline Network Company, Guiyang Guizhou 550081, China)

Aiming at the backmixing phenomenon of the ash hopper, the influence of the position of the anti-backmixing circular table and its bottom area on the performance of the cyclone separator was studied. The influence of the position of the backmixing table and the area of the bottom of the table on the velocity flow field, pressure drop and cutting particle size of the cyclone separator was analyzed by using the finite element software. The results showed that the pressure drop decreased and the cutting particle size increased with decreasing of the position of the backmixing table from the height to the bottom;It had little influence on the tangential velocity and axial velocity of the flow field inside the cylinder section, but had a great influence on the velocity flow field inside the ash bucket. As the bottom area of the anti-backmixing circular platform decreased gradually, the tangential velocity and axial velocity in the ash bucket increased gradually, and the corresponding pressure drop and cutting particle size decreased gradually. The anti-backmixing circular table was added to reduce the tangential velocity and axial velocity in the ash hopper, which was conducive to the suppression of backmixing.

Cyclone separator; Velocity flow field; Pressure drop; Separation efficiency

2020-04-23

李杰(1990-),男,四川省达州市人,讲师,硕士, 2018年毕业于西南石油大学动力工程专业,研究方向:流体机械及工程。

TQ051.8

A

1004-0935(2020)09-1094-04