内燃机轴瓦涂层的研究现状*

□ 吴烨卿 □ 谢 懿 □ 高海生 □ 祝生祥 □ 文静波 □ 曹 均,4,5 □ 洪 松

1.宁波大学 机械工程与力学学院 浙江宁波 315211 2.上海祥生贝克轴瓦有限公司 上海 201317 3.芜湖美达机电实业有限公司 安徽芜湖 241100 4.中国科学院海洋新材料与应用技术重点实验室 浙江宁波 315201 5.浙江省海洋材料与防护技术重点实验室 浙江宁波 315201

1 研究背景

目前,理想的汽车内燃机需要具有功率大、体积小、功耗低、速度快等特点,这对内燃机轴瓦的工作条件提出了苛刻的要求。理想的轴瓦材料正朝着更高的抗疲劳强度,优良的耐磨性、顺应性、嵌入性和耐腐蚀性,高载荷及高熔点等方向发展。一般而言,硬度高、承载能力强的轴瓦材料,其顺应性及嵌入性较弱;而材料越软,则顺应性和嵌入性越强,但承载能力相对越弱。为了提高内燃机轴瓦的机械性能,尽可能满足汽车制造业对轴瓦材料的各种使用要求,研发新型轴瓦合金材料及自润滑涂层是当前提高轴瓦机械性能的主要方法。

现阶段,我国的内燃机轴瓦合金材料主要分为巴氏合金、铜基合金及铝基合金。对于现代汽车内燃机,Goudarzi[2]、Bora[3]等研究了干摩擦条件下巴氏合金的摩擦学性能。干摩擦状态下,巴氏合金的摩擦因数为0.4~0.5。因抗疲劳强度较低、载荷能力不足,高性能的巴氏合金轴瓦还需高度依赖进口[4]。铜基合金摩擦因数在0.25~0.6之间,虽然拥有较高的承载能力及较高的抗疲劳强度,但是在运行过程中会产生大量热量,降低基体强度及摩擦稳定性,缩短使用寿命[5]。铝基合金轴瓦抗疲劳强度和承载能力约为巴氏合金轴瓦的两倍,自润滑性、咬合性和顺应性高于铜基合金轴瓦,摩擦因数低于巴氏合金和铜基合金轴瓦,为0.2~0.25,是国内外中轻载滑动轴瓦的最主要材料[6]。可见,单一合金的轴瓦已经不能满足现代内燃机抗疲劳强度和咬合性的要求,且国内轴瓦合金材料机械性能远低于国外。采用表面处理技术可以明显提高轴瓦材料的机械性能,在国内,这一技术有一定的研究基础[7]。相对于研发轴瓦合金材料,采用表面处理技术提高轴瓦机械性能是当前最简单有效的方法。笔者详细介绍合金轴瓦表面新型涂层的研究,讨论各种涂层技术的研究现状,通过对比各种工艺及轴瓦表面涂镀层性能,为未来内燃机轴瓦的研究提供参考。

2 轴瓦涂层研究进展

轴瓦在内燃机启停阶段处于混合摩擦甚至干摩擦状态[8],由巴氏合金、铜基合金及铝基合金制备的轴瓦在干摩擦状态下摩擦因数较高,这是导致内燃机轴瓦磨损失效的主要因素之一[9]。为了提高内燃机轴瓦的自润滑性,降低摩擦耗能,延长使用寿命,通常在轴瓦合金材料上制备自润滑涂层,目前主要的自润滑涂层包括电镀镀层、磁控溅射薄膜及固体润滑涂层[10]。

2.1 电镀镀层

电镀镀层原理如图1所示,利用电镀镀层原理在轴瓦金属表面镀上一薄层其它金属或合金,得到电镀镀层轴瓦[11]。

▲图1 电镀镀层原理

在国内,应用于减摩合金的电镀镀层技术起步较晚。20世纪60年代初,武汉材料保护研究所和海陵第一配件厂首次研究并制备出了用于快艇发动机的电镀铅锡合金工艺。在电镀镀层轴瓦方面,20世纪70年代,上海合金轴瓦厂及上海沪东造船厂详细研究了轴瓦电镀合金工艺。1985年,哈尔滨工业大学与中国船舶总公司四六六厂共同研发了铅锡铜三元合金减摩层电镀工艺,并应用于铅青铜滑动轴瓦上。20世纪90年代,范家华[12]对电镀镀层的成分及其对镀层性能的影响进行了研究,并分析了镍栅层、铜栅层的作用,提出了用尽量少的成本生产出高精度镀层的方向。王会文等[13]提出了超声除油工艺、酸洗工艺,来解决轴瓦电镀三元合金预处理方面的问题,并设计了电镀挂具,从而获得厚度稳定均匀的镀层。秦胜毅[14]在铝基合金表面镀一层成分为8%~12%锡、1%~3%铜、余量铝的铝-锡-铜三元合金,这一合金具有较高的抗疲劳强度及较好的顺应性,适用于高转速中型柴油机轴瓦。吴文俊[15]研究了应用于轴瓦减摩层的工艺参数,以及电镀液中有关成分含量对镀层性能的影响,进一步优化了电镀工艺,提高了电镀镀层的质量。

电镀技术在轴瓦镀层上应用最为广泛,表1总结了各种电镀材料性能的相对比较值,值越大代表性能越好。镀层的基体成分为铅,加入铜之后,材料的耐磨性及硬度得到提高,但抗腐蚀性能较差,加入铟可有效改善抗腐蚀性能。

表1 电镀材料性能相对比较值

试验证明,镀层中加入铜、锡,利用铜对锡的亲和力,能保证锡不向基体扩散,从而提高镀层的耐磨性和硬度,改善镀层材料的使用性能,延长使用寿命。传统轴瓦装机运行的正常寿命为5 000 h左右,采用电镀镀层技术处理的轴瓦在运行2 000 h后拆机,发现其内表面磨损现象明显,导致运行时振动及噪声增大。此外,电镀镀层技术的应用伴随大量污水排放,造成环境污染。随着国家节能减排政策的实施,环保法律的日趋严格,电镀镀层技术开始逐步被淘汰。

2.2 磁控溅射薄膜

为了提高内燃机运行的可靠性,并减小运行振动及噪声,轴瓦涂层在各项性能指标方面需要进行重大改进。高性能、更长使用寿命的溅射轴瓦开始推广。近年来,国外一些著名轴承公司将研究重点放在新材料方面,对轴瓦镀层材料开展了一系列研究,研发了一种微观结构优良的轴瓦材料,其关键技术是对内燃机轴瓦溅镀一层具有特殊组织结构的超微晶体结构材料。磁控溅射薄膜原理如图2所示。磁控溅射薄膜使轴瓦具有极高的耐磨性和抗疲劳强度,以及极佳的摩擦学特性[16]。

▲图2 磁控溅射薄膜原理

在国内,磁控溅射薄膜技术的研究起步较晚,郭亚军等[17-18]利用磁控溅射技术在滑动轴瓦表面溅镀了一层 A1Sn20薄膜,通过对薄膜表面形貌、组织结构、结合强度、硬度等方面进行对比分析,基本达到国际著名公司轴瓦的性能指标。2010年,吴文俊[19]通过研究明确了轴瓦自润滑薄膜的磁控溅射工艺流程,基于试验优化了影响溅射薄膜层附着强度、沉积速度、维氏硬度、减摩层断面微观形貌等的相关技术参数。于佃荣[20]通过FJL560D2 型超高真空磁控与离子束多功能溅射镀膜设备制备铝-锡-铜耐磨薄膜,其硬度相比铝-锡镀层有显著提高,并有效提高了轴瓦的耐磨性。郭巧琴[21]采用非平衡磁控溅射离子镀技术在铝合金镀层表面沉积类石墨镀层,试验表明,当基体偏压为-120 V时,薄膜临界载荷为42 N,维氏硬度(HV)最高达到235,摩擦因数为0.19。近年来,中国科学院兰州化学物理研究所在磁控溅射薄膜技术方面开展了深入研究。关晓艳等[22]采用磁控溅射技术制备了不同钛含量的二硫化钼/钛复合薄膜,在一定工况下,薄膜的摩擦因数低至0.02,磨损率低至10-17m3/(N·m),呈现出高承载、低摩擦、耐磨损的优异摩擦学性能。王永军等[23-24]利用非平衡磁控溅射技术在单晶硅基底上沉积类石墨非晶碳膜,承载能力高达2.8 GPa,摩擦因数为0.05,磨损率为10-17m3/(N·m),呈现出优良的摩擦学性能。刘肖琳[25]利用直流磁控溅射方法在AlSn20Cu的基体上溅镀一层成分不同的铝-锡-铜薄膜,从而提高了内燃机轴瓦的硬度及耐磨性,延长了使用寿命。

表2总结了不同磁控溅射薄膜材料的性能。采用磁控溅射技术制备的轴瓦薄膜,耐磨性能出色,组织平整,与基体结合紧密,同时还能根据需求调节厚度,工艺过程可重复性好。当然,磁控溅射技术设备较昂贵,操作复杂,制备厚度为15 μm的自润滑薄膜需要超过22 h的时间,在商业化生产中效率不高,难以达到产业化要求。

表2 磁控溅射薄膜材料性能对比

2.3 固体润滑涂层

近年来,为了减少轴瓦涂层制备过程中的环境污染,节能减排,提高生产效率,推动新型涂层轴瓦的产业化发展,世界知名轴瓦公司相继开发用于内燃机轴瓦的固体润滑涂层技术。固体润滑涂层技术的原理是将二硫化钼、聚四氟乙烯等自润滑粉末与树脂、聚酰亚胺等黏结剂混合,制备自润滑涂料,利用液体涂料喷涂技术在轴瓦表面喷涂,形成一层自润滑涂层[26-27]。固体润滑涂层工艺流程如图3所示。

▲图3 固体润滑涂层工艺流程

奥地利米巴公司开发了以二硫化钼和石墨为固体润滑剂的聚合物涂层,喷涂在铜基轴瓦表面,形成轴瓦涂层,从而提高轴瓦的耐磨性和承载能力。美国菲特尔莫古公司研发了一种自润滑聚合物涂层,基于复合自润滑添加剂,喷涂于铝基或铜基合金轴瓦表面。试验发现,这一涂层的耐磨性相比传统轴瓦涂层提高将近4倍,引起了专家的关注[28]。在国内,汪专武[29]采用纳米技术,利用固体润滑材料二硫化钼和碳石墨制备了一种高性能复合涂层,喷涂在轴瓦的工作表面。测试表明,应用这一涂层,轴瓦的承载能力和摩擦学性能均优于应用电镀镀层。安宇鹏[30]采用喷涂技术在铝基和铜基合金轴瓦表面制备了一种新型聚合物基固体润滑涂层,添加纳米金属氧化物和六方氮化硼/石墨等作为增强和润滑相。试验测试表明,应用这一涂层,轴瓦的润滑性能和耐磨性能优于或相当于国外同类产品,有望解决汽车内燃机启停阶段轴瓦磨损严重的问题。孟范蕾等[31]将聚苯并咪唑用作树脂镀层的基体,将固体润滑剂二硫化钼用作添加剂,开发出一种新型无铅轴瓦材料。崔新然[32]将聚酰亚胺作为黏结剂,将纳米氟碳作为润滑相,辅以适量金属氧化物作为增强相,制备出具有优异性能的发动机轴瓦聚合物复合涂层。测试结果表明,这一涂层具有良好的弹性回复能力,减摩耐磨耐候性能及滑动摩擦稳定性超越国外同类产品。

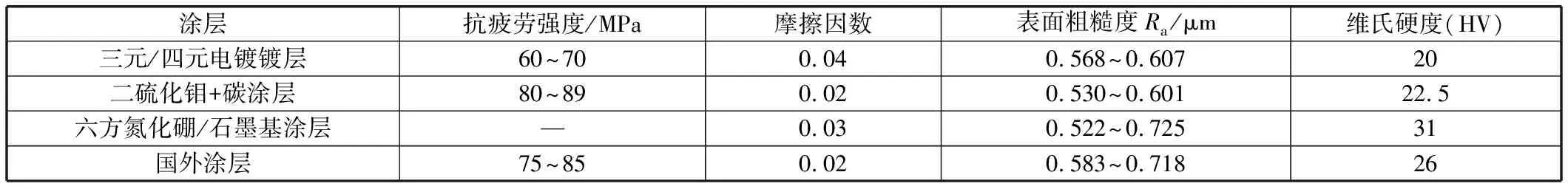

表3总结了不同固体润滑涂层的性能。目前由于商业信息保密等原因,这方面很少有公开发表的最新研究成果,因此国内固体润滑涂层的制备仍处于探索阶段,大多数国内滑动轴瓦厂家仍在使用传统方法进行生产,尚未解决进口轴瓦的替代问题。为了解决内燃机频繁启停过程中轴瓦磨损增大、快速失效问题,提升我国内燃机轴瓦质量及性能,应尽快掌握新型固体润滑涂层的工艺技术。

表3 固体润滑涂层性能对比

3 对比讨论

电镀镀层、磁控溅射薄膜、固体润滑涂层三者工艺技术的对比见表4。电镀镀层工艺虽然应用时间早,应用范围广,生产效率较高,成本低,但是因含有铅,存在高污染的问题,与我国当前绿色发展的战略不相匹配。此外,电镀镀层的耐磨性比较差,不能满足我国供给侧结构性改革对供给端产品质量提升的要求,因而面临淘汰。磁控溅射薄膜技术虽然不存在环境污染问题,且耐磨性能好,但是相较于固体软化涂层技术,存在生产效率低、成本高的弊端,大大制约了产业化、规模化发展。相比较而言,固体润滑涂层不仅无污染,耐磨性能好,生产效率高,而且可以使生产成本保持在较低水平。固体润滑涂层自润滑的特点能够使加工后的产品在-30~250 ℃宽温域范围内使用,有效降低摩擦因数,提高承载能力。

表4 工艺技术对比

综上所述,固体润滑涂层不论是在环保性、生产效率,还是在耐磨性、成本问题方面,都比其它两种涂层更具优势。加快对固体润滑涂层技术的研发和突破,不仅能打破国外厂家的技术封锁,而且能有效提升我国内燃机轴瓦的质量和性能,助推行业发展。

4 结束语

为了提高内燃机轴瓦的自润滑性和耐磨性,延长使用寿命,笔者介绍了内燃机轴瓦新型涂层的研究进展。电镀镀层最早应用于内燃机轴瓦的制备,应用最为广泛,目前因为电镀镀层生产造成环境高污染、电镀镀层耐磨性较差等原因,逐步被淘汰。采用磁控溅射技术制备轴瓦薄膜,耐磨性能出色,但设备昂贵,在商业化生产中效率不高,难以达到产业化要求。固体润滑涂层技术作为一种新型轴瓦涂层制备技术,能够制备高性能涂层,是汽车摩擦学领域中的一个重要前沿课题。下一步的发展方向是探索自润滑性能更加出众的涂层材料,延长内燃机的使用寿命,提高可靠性,同时不断优化工艺路线,推动高性能轴瓦制备的产业化发展,以及轴瓦材料的更新换代。