盒形件冲压拉深成形数值模拟研究*

□ 许多盛 □ 程仲文 □ 易湘斌 □ 罗文翠 □ 苏学众 □ 杨 赓

兰州工业学院 机械电子工程学院 兰州 730050

1 研究背景

作为一种典型的非轴对称形拉深件,盒形件广泛应用于反光镜、油箱、电池盒等产品中。盒形件的成形加工经常采用薄板多道次冲成压形工艺,存在工序多、模具数量多、加工成本高等缺点,加工质量难以保证。盒形件包括直角边区域和圆角区域,其拉深变形过程存在变形分布不均、应力分布不均、变形速度不均等问题,直角边区域和圆角区域之间存在关联,变形过程十分复杂[1]。

为适应小批量、多品种、轻量化成形件加工要求,可以采用现代设计工具优化拉深成形工艺及成形模具的几何参数[2-5]。笔者采用Dynaform板料成形仿真软件,分别对盒形件冲压和液压拉深过程进行数值模拟,对比研究拉深成形关键工艺参数,如压边间隙、凸模圆角半径等对成形质量的影响,进而制定满足盒形件加工要求的工艺参数。

2 零件工艺分析

选用制件长度50 mm、宽度50 mm、深度55 mm的盒形件,要求保证外形尺寸精度为IT13级,厚度t为1 mm,无厚度不变的要求。材料为304不锈钢,牌号为0Gr18Ni9,其性能见表1。

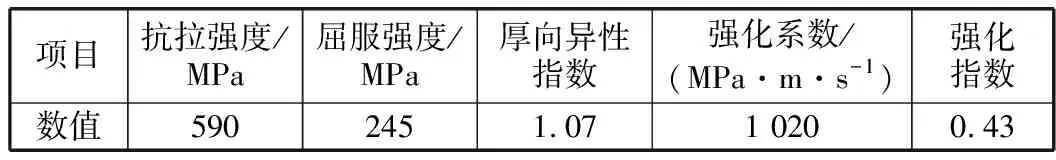

表1 304不锈钢材料性能参数

盒形件工件拉深时,毛坯一般为圆形或长圆形,毛坯直径D为:

(1)

式中:B为矩形件工件边长;H为矩形件工件高度;r为底面圆角半径。

考虑修边余量后,确定毛坯直径为130 mm。

确定第一次拉深因子:

式中:d1为拉深后直径;[m1]为第一次许用拉深因子。

确定制件相对高度为:

H/B=55/50=1.1

确定制件相对厚度为:

t/B×100=2

采用角部壁间距拉深冲压方案时,根据上述公式及文献[4],确定共需要进行两次拉深,第一次拉深为圆筒形,第二次拉深为矩形件。由文献[4]查得第一次拉深后制件直径为69.66 mm,深度为45 mm,第二次拉深后要求达到零件规定尺寸。经计算得第一次拉深力为210 kN,第二次拉深力为145 kN,第一次压边力为18 kN,第二次压边力为69 kN。

3 数值模拟

建立几何模型,应用SolidWorks软件对数值模拟中使用的板料、凹凸模及压边圈进行建模。根据计算所得的工艺参数绘制出所需的凹凸模、板料及压边圈,然后导出.igs格式文件至Dynaform软件。利用快速建模模块建立模型,定义成形类型和接触类型,以及毛坯材料和成形工具。毛坯采用304不锈钢,本构类型选用Barlat-Lian屈服准则,各向异性材料模型的类型为T36,厚度为1.0 mm[5]。模拟时采用整体压边,所建立的盒形件拉深三维模型如图1所示。

▲图1 盒形件拉深三维模型

将SolidWorks软件中导出的模具及毛坯曲面导入Dynaform软件,使用自动设置功能进行网格划分,最大的网格尺寸设置为4 mm。检查并修复缺陷,模型网络划分结果如图2所示。

▲图2 模型网络划分结果

为便于研究,采用固定凹模及压边圈的方式,凸模自上而下运动。按照零件尺寸设置凸模运动距离和时间,为减少计算机处理时间,凸模的虚拟速度为真实速度的1 000 倍[6-9]。

为研究工艺参数对零件加工质量的影响,共进行两次拉深工艺过程模拟,拉深高度为55 mm,凹凸模圆角半径为4 mm。设置压边圈压边间隙在1.04~1.1倍板料厚度之间变动。根据文献[10],凸模与板料之间的摩擦因数定义为0.3,板料与凹模、压边圈之间的摩擦因数定义为0.1。

4 结果分析

4.1 压边间隙

在板料冲压过程中,固定压边间隙是一种常见的压边方式。压边间隙的取值大小会对盒形件的成形质量产生很大影响。压边间隙过大,则凸缘部位会出现失稳,产生褶皱并破裂;压边间隙过小,则板料与压边圈间的摩擦力过大,使板料流动困难,也会导致盒形件侧壁破裂。

不同压边间隙时盒形件的成形极限曲线、成形极限、侧壁厚度云图依次如图3、图4、图5所示。压边间隙为1.04 mm时,盒形件已出现轻微拉裂缺陷。当压边间隙增大至1.06 mm时,拐角处出现局部严重变薄现象。当压边间隙增大至1.08 mm时,拉深出的盒形件基本没有缺陷,制件厚度在0.82~1.43 mm之间。而当压边间隙进一步增大至1.10 mm时,盒形件底部出现轻微的拉深不足情况,拐角处厚度减小至0.68 mm,最大增厚率出现在凸缘周围的最大内凹处,最大增厚率为43.48%。综合来看,压边间隙为1.08 mm时,拉深件质量最佳。

▲图3 不同压边间隙时盒形件成形极限曲线

▲图4 不同压边间隙时盒形件成形极限

▲图5 不同压边间隙时盒形件侧壁厚度云图

4.2 凸模圆角半径

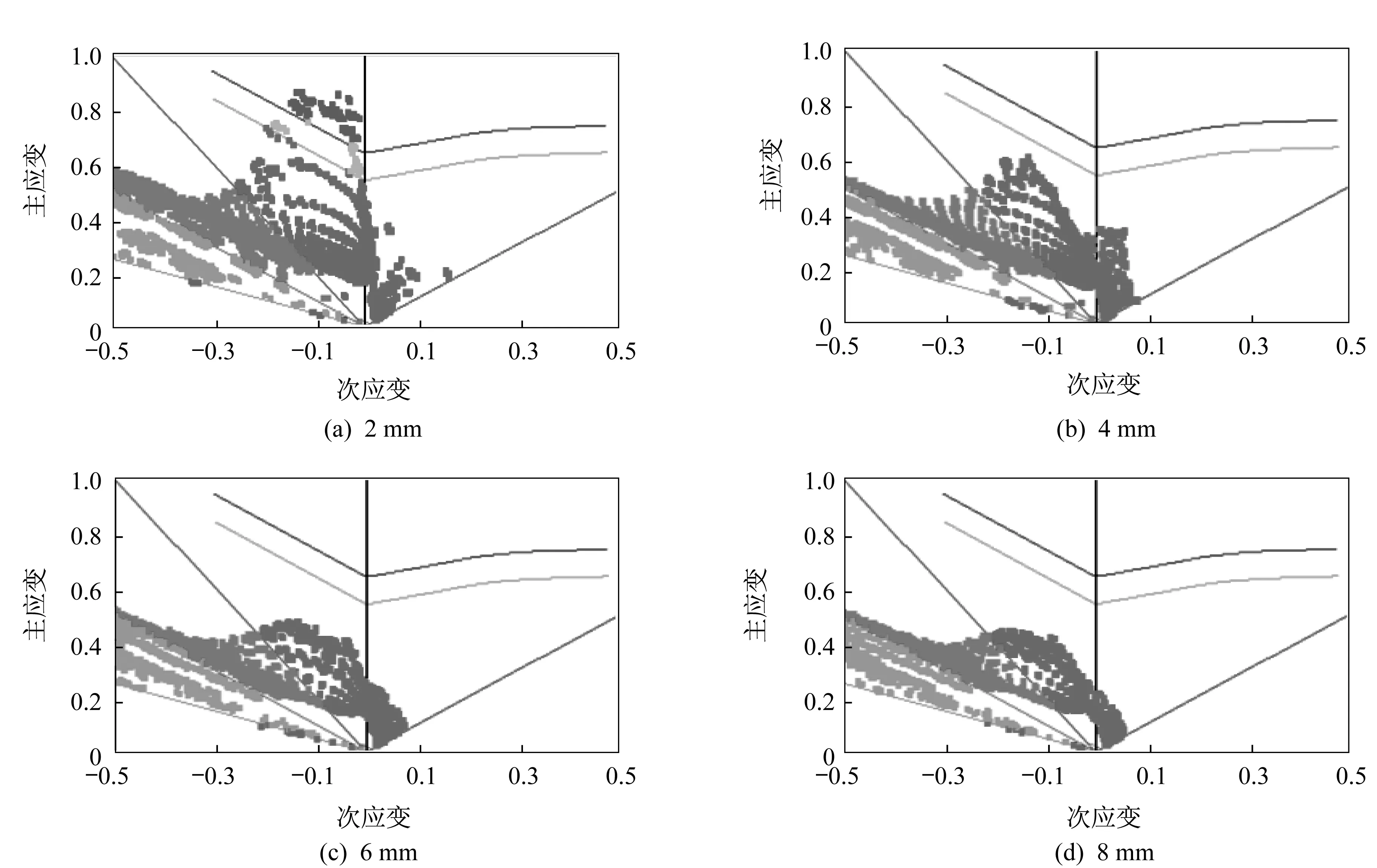

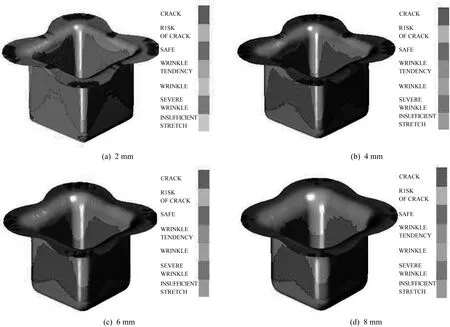

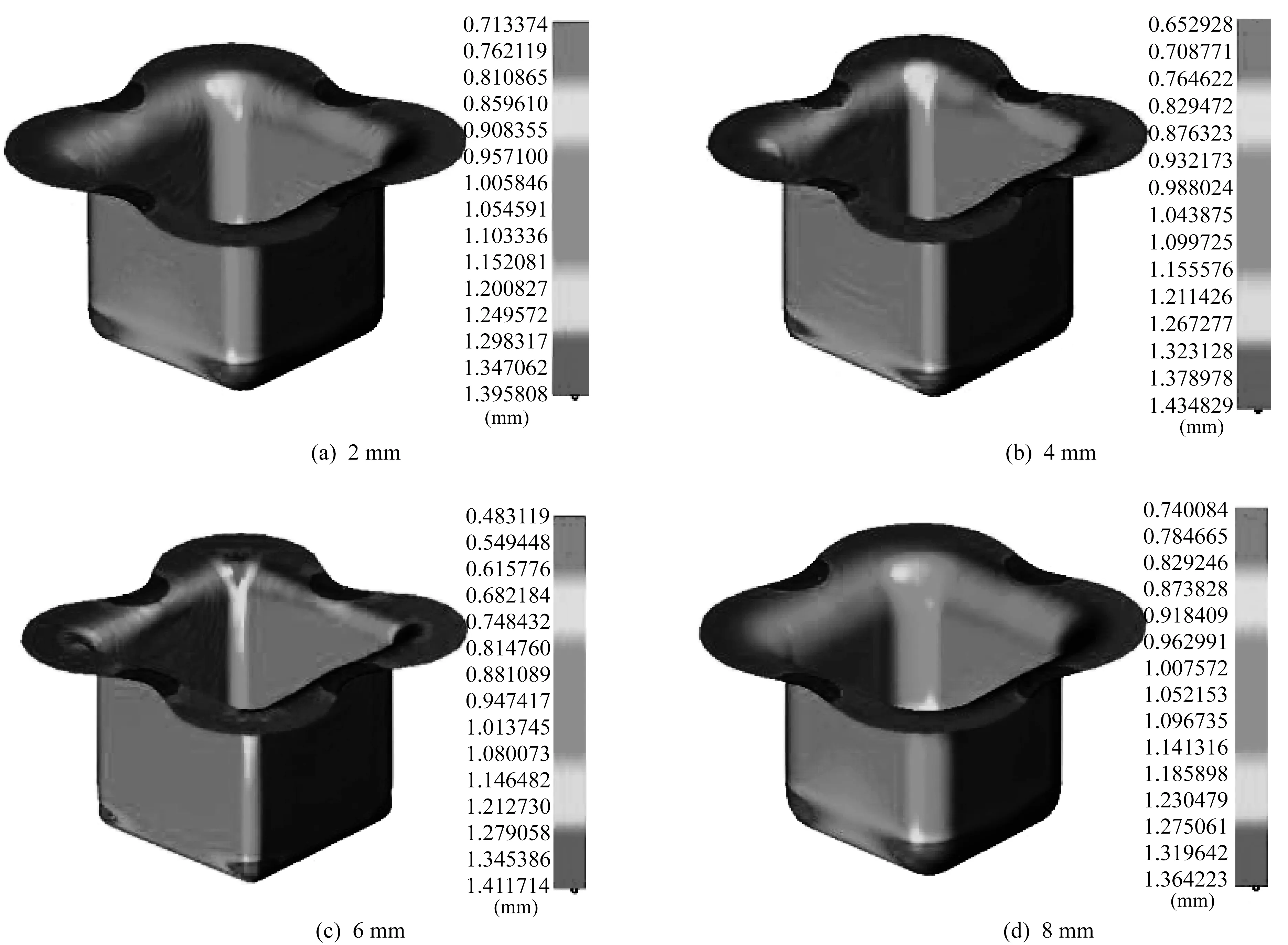

凸模圆角半径的取值是拉深成形能否成功的关键因素之一。为研究凸模圆角半径对盒形件成形质量的影响,当压边间隙为1.08 mm时,分别对凸模圆角半径为2 mm、4 mm、6 mm、8 mm的情况进行模拟。

不同凸模圆角半径下时盒形件的成形极限曲线、成形极限、侧壁厚度云图依次如图6、图7、图8所示。底部尖角区域为最易出现破裂的区域,这一区域为过渡区,受筒壁拉应力、凸模圆角压应力和弯曲压应力综合作用,底部会发生很小的变形,是拉深过程中的危险点。当凸模圆角半径为2 mm时,板料发生了破裂。盒形件厚度最薄的区域均出现在零件底部圆角处,这是由于在拉深的初始阶段,零件底部和凸模之间存在较大的摩擦,圆角处承受了较大的拉应力,壁厚开始变薄,产生了应力集中。凸模圆角半径越小,坯料局部变薄越严重,甚至可能发生破裂。随着圆角半径的增大,包括最小厚度和最大厚度在内,盒形件拉深处的质量越来越好。

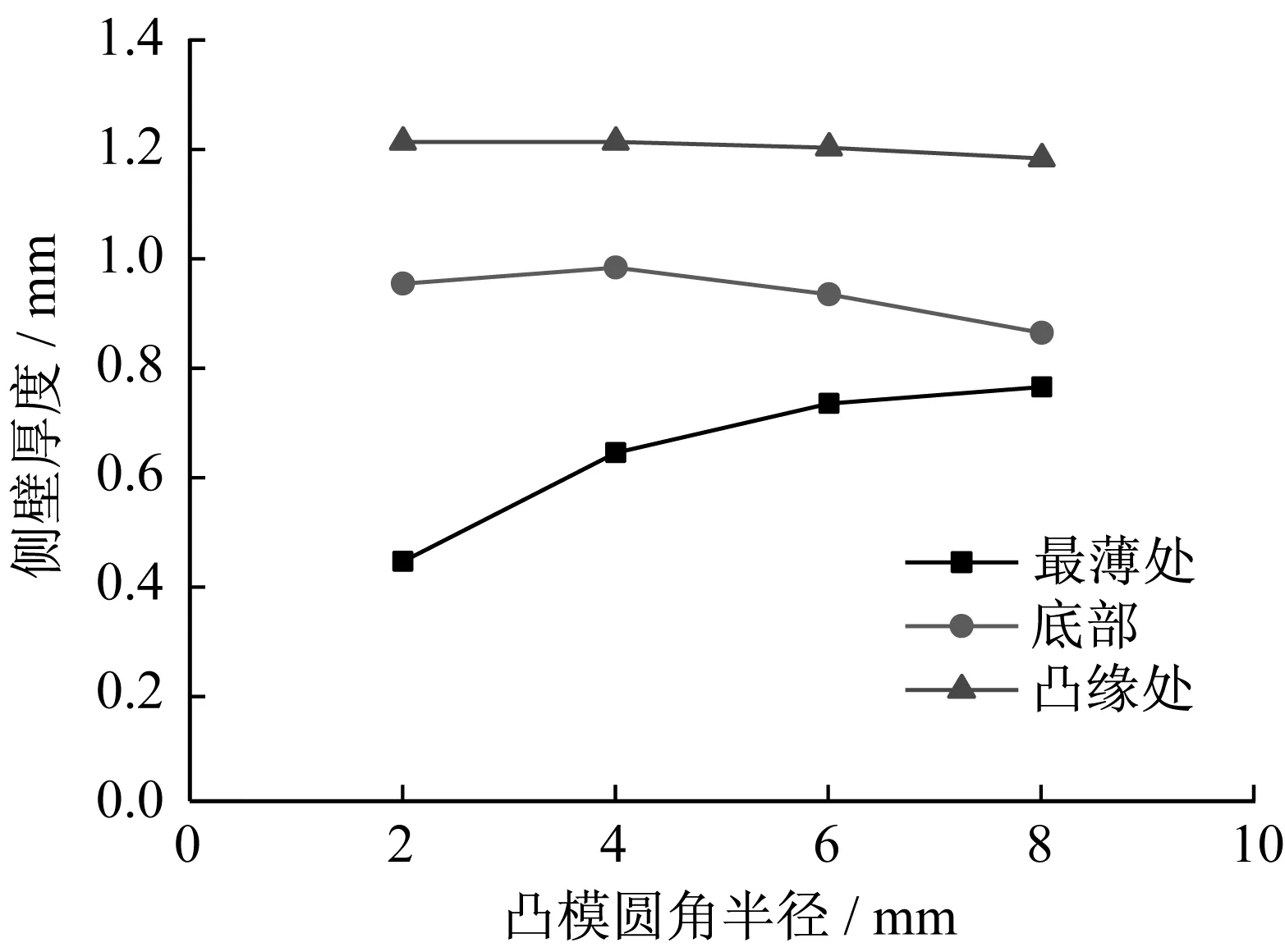

不同圆角半径时盒形件不同部位的侧壁厚度变化情况如图9所示。盒形件上部边缘拐角凸模处侧壁厚度变化不大,底部厚度总体随凸模圆角半径的增大而减小,最薄处厚度随凸模圆角半径的增大而增大。综合来看,当凸模圆角半径为6 mm时,盒形件的成形质量相对较好。

▲图6 不同凸模圆角半径时盒形件成形极限曲线

▲图7 不同凸模圆角半径时盒形件成形极限

▲图8 不同凸模圆角半径时盒形件侧壁厚度云图

▲图9 盒形件不同部位侧壁厚度变化情况

5 结束语

笔者利用Dynaform软件对盒形件进行冲压拉深数值模拟,以成形极限图和厚度云图作为判断依据,分析压边间隙及凸模圆角半径等关键成形参数对成形质量的影响。在拉深过程中,选择合适的压边间隙及凸模圆角半径,是有效提高盒形件拉深成形质量的关键。研究表明,合适的压边间隙为1.08 mm,合适的凸模圆角半径为6 mm。