干燥塔工艺设计与操作运行

丁 华

(兴化宏伟科技有限公司,江苏泰州225715)

干燥也是吸收,是水的吸收。气体干燥塔就是水分吸收塔,控水、分酸、布气亦是干燥塔三要素。干燥塔的性能受分酸和布气的影响,分酸器决定了分酸的均匀性,酸分布、填料及填料支撑均影响气体分布。与吸收塔相同,干燥塔泛点气速随喷淋密度降低而减小、随硫酸温度升高而增大,最佳操作气速是泛点速度的80%左右,液泛先在上部填料中出现[1]。

干燥塔控水的目的不同。干燥的首要任务是降低出塔气体中水分,其次是减少酸雾中的水,而酸雾中的硫酸浓度亦成为控水目标之一。

1 硫酸的吸水性

w(H2SO4) 在84.5%~100% 的 硫 酸 可 看 成 是一水硫酸(H2SO4·H2O)与硫酸(H2SO4)的二元混合物,硫酸物质的量百分比与w(H2SO4)的关系见图1。当w(H2SO4) 为92.5% 时,硫酸物质的量占56%;而w(H2SO4)为95%时,硫酸物质的量则占71%;若w(H2SO4) 提高到98.5%,硫酸物质的量占92%。相对于H2SO4,H2SO4·H2O的吸水性可以忽略,w(H2SO4)98.5% 硫酸中的硫酸分子数是w(H2SO4)92.5%硫酸的1.6 倍,而w(H2SO4)98.5%硫酸体现的气相总水的平衡分压只是w(H2SO4)92.5% 硫酸的1/20,可见H2SO4在液相中抵御H2SO4·H2O 的牵制作用被放大了10 多倍。

图1 硫酸物质的量百分比与w(H2SO4)的关系

H2SO4吸 水 后 生 成H2SO4·H2O, 无 论 是w(H2SO4)93%硫酸还是w(H2SO4)98%硫酸,其硫酸物质的量百分比都是很高的,在传质膜中变化很小。而对于SO3则正好相反,H2SO4·H2O 吸收SO3变成硫酸,w(H2SO4)98.5%硫酸对应的H2SO4·H2O 物质的量百分比只有8%。就液相扩散而言,干燥的液相传质系数会大于SO3吸收。

2 SO2 在硫酸中的溶解度

一水硫酸与硫酸都能溶解SO2,但硫酸的溶解能力远大于一水硫酸,w(H2SO4)在84.5%~98.3%,SO2在硫酸中溶解的平衡关系见式(1),溶解度与SO2分压关系见式(2)[2]:

式中:KH——平衡常数,kPa/(g/100 g);

C——硫酸的质量分数,%;

T——硫酸的温度,K;

X——SO2溶解度(100 g硫酸溶解的SO2质量);

P——SO2分压,kPa。

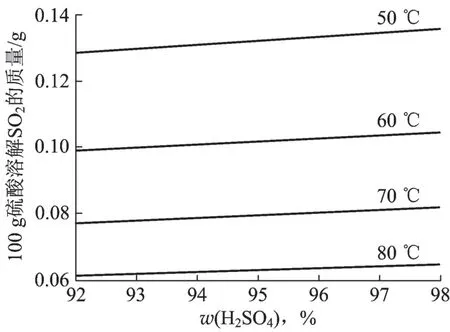

以大气压力100 kPa 为例,当干燥塔进口φ(SO2)为9%、操作压力-8 kPa 的条件下,SO2在硫酸中的溶解度见图2。

SO2在硫酸中的溶解度随硫酸浓度的增加而增大,随硫酸温度的升高而减小。由图2 可知:w(H2SO4)在92%~98%,SO2的溶解度与硫酸浓度接近线性关系,硫酸温度在50,60,70 和80 ℃时,4 条函数线基本平行。w(H2SO4)每增加1%,100 g硫酸中SO2的溶解度约增加10 mg,而硫酸温度每升高1 ℃,SO2的溶解度平均减少22 mg,w(H2SO4)降低1%引起SO2溶解度的减量等同于硫酸温度提高0.45 ℃。因此减少SO2在硫酸中的溶解,关键在于提高硫酸温度而非降低硫酸浓度,“高温干燥”效果更好。

硫酸浓度升高,串酸量增加。对于矿制酸脱吸塔的体积也增大,但仍是利大于弊,可通过减少循环酸量来抵消该增量。对于硫磺制酸,干燥的是空气,没有SO2溶解,则可采用全串酸(交叉串酸)或完全混合工艺[3]。

图2 SO2在硫酸中的溶解度

3 干燥效率

干燥塔出口气体的水分含量是干燥效率的标志,国内设定为ρ(H2O)不超过0.1 g/m3,该取值是结合矿及烟气制酸的SO2气体浓度、循环硫酸浓度、硫酸温度、塔结构及酸管材料等实际情况,以及w(H2SO4)93%的硫酸对铸铁及碳钢的耐腐蚀性得到的。

在标准状态101.3 kPa、0 ℃下,干燥塔出口气体含水质量浓度0.1 g/m3对应的水分压为12.6 Pa。在大气压力100 kPa、干燥塔进口压力-8 kPa 的条件下,干燥塔出口实际的水分压只有11.0 Pa。若矿制酸干燥塔进口的气体含38 ℃饱和水,则水的吸收率为99.83%;而对于硫磺制酸,空气的温度30 ℃、湿度80%,水的吸收率只有99.64%。

国际上有的要求干燥塔出口气体水分质量浓度为0.05 g/m3,对应标准状态下的水分压为6.3 Pa。尽管干燥效率提高了1 倍,但对应矿制酸的水吸收率也仅有99.92%,只是提高了0.09 个百分点,硫磺制酸的水吸收率也只有99.82%。由此可见,相对于吸收塔中SO3的99.99%吸收率,干燥塔中干燥效率更易实现。

4 填料高度

在0 ℃、101.3 kPa 下,水和SO3在空气中的扩散系数分别为22,10.2 mm2/s。尽管水的扩散系数超过SO3的2 倍,但干燥仍由气相扩散控制。在大气压力100 kPa、上塔硫酸温度60 ℃时,理论填料高度与循环酸浓度的关系见图3。

图3 填料高度与循环酸浓度的关系

硫酸中水的平衡分压是影响干燥效率的关键因素,上塔酸的w(H2SO4)应不低于94%。当w(H2SO4)高于94%后,水分压接近零,所需的填料高度几乎不再随硫酸浓度的升高而降低。干燥塔出口气体中ρ(H2O)从0.1 g/m3提高到0.05 g/m3,填料高度需增加13%;在相同的干燥效率下,硫磺制酸比矿制酸可降低约20%的填料高度;与塔后风机布置相比,硫磺制酸塔前风机可减少3%的填料。

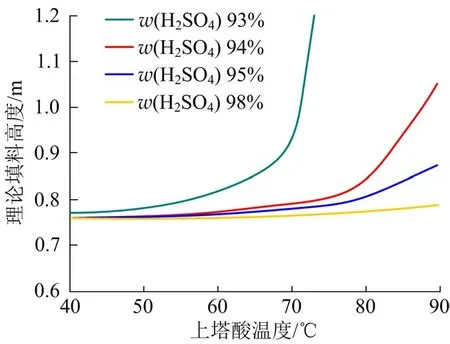

对于硫磺制酸,采用塔后风机布置,干燥后气体中ρ(H2O)为0.1 g/m3时,理论填料高度与循环酸温度的关系见图4。

图4 填料高度与循环酸温度的关系

如果传质系数不变,上塔酸温度升高,所需的填料高度将会增加,w(H2SO4)94%的硫酸温度不应高于70 ℃,w(H2SO4)98%的硫酸则可达90 ℃。对于w(H2SO4)93%的硫酸,硫酸温度升高对填料高度的影响很大,超过65 ℃后填料高度快速增加。硫酸的质量浓度高于94%、温度在60 ℃以下时,温度下降基本不影响填料高度。其实,若硫酸温度过低传质系数反而变小,填料高度则需增加。

与吸收塔相同,干燥塔实际填料的高度也受分酸和布气的影响,气速仍是关键。没有阻力就没有分布,填料阻力与气速接近平方关系,而与喷淋密度仅为线性关系。循环酸高浓度、高温度和高气速是干燥工艺的要点,只有硫酸浓度高才能采用高的硫酸温度。高温干燥在于进塔酸温度高,而不是出塔酸温度高,可通过改变喷淋密度来减少硫酸温升或增加硫酸浓度差。喷淋密度降低,出塔酸浓度随之降低,可减少硫酸中SO3的蒸发,对用w(H2SO4)98%硫酸干燥更有益。

5 酸雾及酸沫

与吸收塔不同,干燥塔进口没有结露控制需求。即使烟气净化后含有少量SO3,也已呈现为酸雾,且是硫酸浓度很低的稀酸雾粒。雾粒越小越难碰撞到液膜表面,只能靠沿填料间上升的途中蒸发掉,成了干燥效率的控制步骤[4],无论净化工序有无电除雾器皆如此。降低填料高度减少了气体停留的时间,不利于雾粒蒸发。但提高循环酸温度、增加气速及采用多曲填料,会使传热速率随之增加,同时加快雾粒的蒸发速度,这更有利于减少雾量、提高硫酸雾浓度。如果将吸收循环槽排气接到干燥塔进口,带入的SO3形成酸雾的粒径会很细,这将成为除雾器选型的关键。

分酸过程及硫酸在填料中流动过程产生的酸沫占除雾器进口雾沫量的绝大多数,粒径较大,容易除去,沫量及粒径与分酸器的型式及性能相关,所以分酸器的选型对干燥塔非常重要[5]。

干燥效果是干燥效率和酸雾中水之和,但这两者仅指水分的量,更关键在于酸雾浓度,酸雾浓度降低,其腐蚀性急剧增加。循环酸浓度增加后,在干燥效率提高的同时酸雾量会增加,控水的优化方向是:降低气体和酸雾含水量的同时提高酸雾浓度,特别对塔前风机更应如此。干燥效果体现在气体中水分含量、酸雾量和酸雾浓度三者的有机统一,不仅与干燥工艺有关,还与分酸和布气的设备相关。

6 风机位置

主鼓风机可位于干燥塔后(负压塔),亦可位于干燥塔前(正压塔),为装备因素而非工艺需求。矿及冶炼烟气制酸,由于原料气中含有低浓度的酸雾,不得不采用塔后风机;硫磺制酸干燥的是空气,无SO2在硫酸中溶解,风机位于干燥塔前和塔后皆可。另外,风机设于干燥塔前更安全,不会受到酸雾的侵害,而且压缩热并不是全部损失掉,表现为压缩温升与进塔酸温度的差值。

6.1 安全

一旦风机紧急停车,此时焚硫炉温度在1 000℃,焚硫炉进口的空气阀必须立即紧急关闭,否则炉热会辐射至上游设备,塔后风机则首当其冲,对风机叶轮甚至壳体都会有影响。然而该空气阀不能及时完全关闭常有发生,如果是塔前风机,若干燥塔循环酸泵仍在运行则不受影响;即使是循环泵同时停止,填料的湿润及较大的比热容会缓和甚至消除炉热对风机的影响。

塔后风机的操作控制更为复杂,尤其在安全联锁方面。出于安全考虑,不少装置将风机从干燥塔后移到塔前。矿制酸装置改造为硫磺制酸多将风机改为塔前。

6.2 酸雾及灰尘

对于负压塔,在雾天或雨天干燥效果差,水除气态外,还在空气中呈水雾状,与烟气净化后的酸雾一样,需靠蒸发来减少雾量。硫酸的腐蚀性不仅与硫酸的温度有关,更决定于硫酸的浓度,因此酸雾对风机的影响是不能忽视的,而残留的气态水则几乎不产生腐蚀。

对于正压塔,风机的压缩热会使空气中的水雾蒸发,水雾减少了气体干燥就容易得多,所以干燥效果几乎不受天气影响。

填料塔中,气体是连续相,酸在填料塔表面成液膜。水分以分压差为推动力,而灰尘是没有推动力的,只做布朗运动或惯性运动,撞上液面的概率很小,所以填料基本起不到除尘的效果。除雾器可将灰尘拦截,其除尘效率取决于除雾器的型式,金属丝网除雾器除尘效率低但阻力上升慢,烛式除雾器除尘效率高但容易发生堵塞。酸雾与灰尘结合成酸泥,对塔后风机的危害往往大于灰尘对塔前风机的影响。

6.3 泄漏

对于负压塔,风机进口漏入的湿空气与SO3结合变成酸雾,特别是在雾天或雨天,酸雾的硫酸浓度很低,会直接腐蚀碳钢甚至不锈钢,产生硫化物;叶片上的酸泥也与之有关。

6.4 能量回收

考虑到进口气体温度对风机能耗的影响,负压塔与正压塔的上塔酸温度应不同。负压塔的进口气体温度通常在60 ℃左右;而正压塔,如果是w(H2SO4)98%的硫酸,进口气体温度可超过80 ℃。两种方式的进塔酸温度相差20 ℃。

在比较能量回收率时,不应基于相同的上塔酸温度。塔后风机的压缩热带进了焚硫炉,但不是得到了全部的压缩温升,需减去进塔酸温度的温差,只有风机压缩温升的一半左右。当装置负荷降低或系统阻力不高时,塔后的能效优势又在减小。还应从有效能的角度来分析,即塔后副产蒸汽增量所对应的全凝发电量与风机电耗增量之差,这才是真正的能量回收所得[6]。

7 运行

正常生产时,保持循环酸浓度最重要,其次是循环酸量。上塔酸温度可能随大气的温度和湿度而变化,但是硫酸温升很重要,温升过大伴随着浓度差增大,“高温低浓”对下塔酸管路的腐蚀不容忽视,特别是在w(H2SO4)低于94%的时候。减小腐蚀性不仅要降低硫酸温度,更应该要提高硫酸浓度!

在风机启动前的分酸器测试或插板调节时,塔是敞开的,塔内压力为0。而对正压塔,运行后塔内气压对循环酸量影响是较大的,需开大进酸阀以保持循环酸流量[7]。

低负荷运行时,不需要相应降低循环酸量,但从节能角度出发,也可适当减少,这取决于分酸器的性能以及气体分布情况。超负荷运行时,通常不增加循环酸量,甚至可以适当减少循环酸量以降低填料阻力,此时一定要注意保持硫酸浓度,特别是出塔酸的浓度。

8 结语

制酸原料不同,制酸系统对干燥效果的受益有着本质差别,矿制酸可延展到整个制酸系统,而硫磺制酸则可能完全没有。焚硫炉出口气体中ρ(H2O)在1 g/m3量级,是焚硫炉进口的数倍甚至数十倍,硫磺制酸控制的是转化器进口气体的水分,过分地追求干燥效果往往没有意义,特别对塔前风机布置更是如此。

提高循环酸浓度是有益的。对于矿制酸,干燥酸浓度提高增加了串酸量,可通过减少循环酸量来抵消。如果不是水平衡限制,即使需要w(H2SO4)93%的产品酸,采用高浓度酸循环、增加产品酸稀释槽反而是更节约的干燥方式——降低系统的腐蚀性、延长装置的维修周期。