复合轨枕道床横向阻力增强方法

宋佳宁 庞玲 强伟乐 井国庆

(1.中铁第五勘察设计院集团有限公司,北京 102600;2.中铁二院工程集团有限责任公司,四川成都 610031;3.中国铁道科学研究院集团有限公司 基础设施检测研究所,北京 100081;4.北京交通大学土木建筑工程学院,北京 100044)

道床横向阻力在轨道横向稳定性中起着至关重要的作用。当轨枕和道床之间摩擦力及枕端砟肩阻力不足以抵抗横向作用力时,容易造成无缝线路失稳[1-2]。近年来,随着化工技术不断发展,逐渐出现了以玻璃纤维、聚氨酯、橡胶、树脂等材料制成的复合轨枕。相比于混凝土轨枕,复合轨枕设计应用灵活,弹性好,可开槽、打孔、修补,具有独特优势[3-4]。但因复合轨枕质量较混凝土轨枕轻且表面光滑,存在道床横向阻力不足的问题。如FFU(Fiber reinforced Foamed Urethane)合成轨枕开始在广州地铁4号线使用时出现了道床阻力较小,道床条件不好地段轨道稳定性不足的问题[5]。新铺设复合轨枕和木枕道床横向阻力比较接近,但承受一定货运量后,部分道砟颗粒嵌入木枕,使木枕横向阻力明显提高,而复合轨枕由于硬度较大,道砟与轨枕面咬合较差,横向阻力无明显提高。

国内外主要从道床及轨枕两方面提升道床横向阻力。道床方面主要是增大砟肩尺寸、优化道砟级配、增大道床密实度等[6-8];轨枕方面主要对其材质、重量、外形结构等进行优化,如设计出的摩擦型轨枕、框架型轨枕、加翼轨枕、异形轨枕等[9-11]。

为解决复合轨枕道床横向阻力不足的问题,针对普通条形复合轨枕提出了纹理增强方案。利用离散单元法对比不同纹理对复合轨枕道床横向阻力的提升效果,并从细观层面分析轨枕与道砟相互作用机理。

1 横向阻力增强方案

本文参考美国铁路工程和道路维修协会提出的在复合轨枕底部和两侧设置纹理以增强道床横向阻力的建议[12],设计了5种纹理复合轨枕。

A1 型纹理复合轨枕(以下简称A1 型轨枕):在轨枕底面设细长条形凸纹。参考国外多种复合轨枕表面纹理尺寸,凸纹宽度及高度均取10 mm,长度与轨枕底面宽度一致。凸纹间距为100 mm,大于2 倍的道砟平均粒径。如图1(a)所示。

A2 型纹理复合轨枕(以下简称A2 型轨枕):在轨枕底面及两侧面均设细长条形凸纹,底面凸纹尺寸与A1 型轨枕一致,侧面凸纹宽度及高度均为10 mm,长度为200 mm,以保证凸纹高于枕心道砟。凸纹间距为100 mm。如图1(b)所示。

A3 型纹理复合轨枕(以下简称A3 型轨枕):在轨枕底面及两侧面均设方形凸纹,凸纹边长20 mm,凸起高度为10 mm,凸纹间距在轨枕高度方向为20 mm,在轨枕长度方向为40 mm,如图1(c)所示。

A4 型纹理复合轨枕(以下简称A4 型轨枕):在轨枕底面及两侧面均设方形凹纹,凹纹边长20 mm,凹陷深度为10 mm,凹纹间距在轨枕高度方向为20 mm,在轨枕长度方向为40 mm,如图1(d)所示。

A5 型纹理复合轨枕(以下简称A5 型轨枕):纹理形式同A4 型轨枕,凹陷深度为5 mm,其他尺寸同A4型轨枕,如图1(e)所示。

图1 5种纹理复合轨枕

2 离散单元法建模和工况的设置

2.1 模型的建立

本文基于3D 扫描技术,提取道砟颗粒几何形态,建立道砟颗粒模板库,采用离散单元法,以Clump单元模拟道砟颗粒。相较于传统的基于球形单元生成道砟颗粒簇模型的方法,3D扫描计算机视觉成像技术与离散单元法相结合能更好地对不规则道砟颗粒的表面特征进行描述,更有利于分析道砟颗粒力学特性。Clump单元中圆球单元数目在30~40个。

采用颗粒替换法生成轨枕-道床模型,具体建模方法如下:

1)采用墙体命令建立道床边界。道床厚度350 mm,顶面宽度3 600 mm,边坡坡度1∶1.75,道床纵向长度600 mm,砟肩的堆高与宽度为试验变量。建立轨枕模型,条形复合轨枕尺寸为2 600 mm(长)×260 mm(宽)×260 mm(高)。轨枕与道床墙体形成封闭的边界。

2)在封闭空间内填充球体单元,以模拟道砟颗粒。球体单元粒径级配符合现场试验道床道砟颗粒级配曲线。生成球体单元后,设置初始参数,并对道床进行平衡运算。

3)获取道床中每个球体单元的半径及坐标信息,删除所有球体单元后,在相同坐标处生成相应粒径的Clump单元,并对其进行参数设置。

4)进行应力放散,监测颗粒的平均不平衡力与平均接触力,设置其比值的临界值为1×10-5,进行迭代计算,使模型达到最终稳定状态。采用开口的槽形墙体替换道床边界墙体,以便为道砟颗粒提供接触反力。道床-轨枕模型如图2所示。

图2 道床-轨枕模型

在选择模型的接触本构关系时,需要考虑材料在实际情况下的物理力学特性。本次模拟材料为一级道砟,道砟颗粒间的空隙较大,因此黏聚力可忽略不计。此外,在横向阻力试验中道砟颗粒几乎无破碎现象,因此选用线性接触刚度模型。

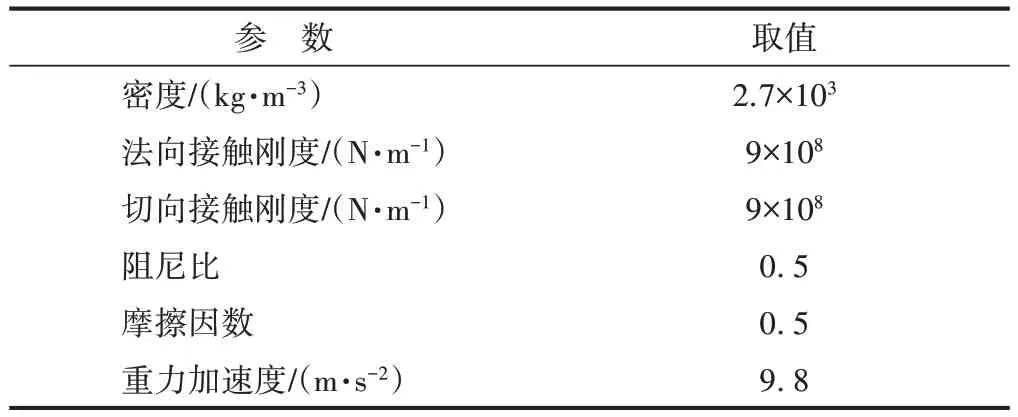

参考文献[13-15],在大量调试和试算的基础上,确定了模型参数的取值。道砟颗粒单元参数见表1。

采用离散单元法模拟时无法直接对墙体单元施加横向力,因此对轨枕设置很小的横向速度,并通过监测轨枕与道砟间的横向接触力,以确定当轨枕产生一定位移时所对应的道床横向阻力。轨枕单元参数见表2。

表1 道砟颗粒单元参数

表2 轨枕单元参数

2.2 工况的设置(表3)

表3 数值模拟计算工况

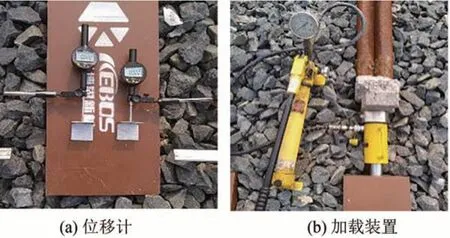

3 模型验证

为确保数值模型计算结果可靠进行了单根轨枕道床横向阻力现场试验(图3)。现场试验中采用普通条形复合轨枕,砟肩宽度为500 mm,砟肩堆高为150 mm。试验采用分级加载方式进行3 次试验,将多次试验数据取平均值,得到最终试验结果。

轨枕及砟肩尺寸相同的情况下,道床横向阻力现场试验结果与数值模拟结果对比见图4。两者具有一致性,说明模型参数选取较准确,数值计算具有可靠性。需要注意的是,轨枕位移2 mm 时,现场试验值低于数值模拟值,主要原因为试验道床未经大型机械及列车碾压密实,道床孔隙率较离散元模型大。

图3 道床横向阻力现场试验

图4 现场试验结果与数值模拟结果对比

4 模拟结果分析

4.1 道床横向阻力

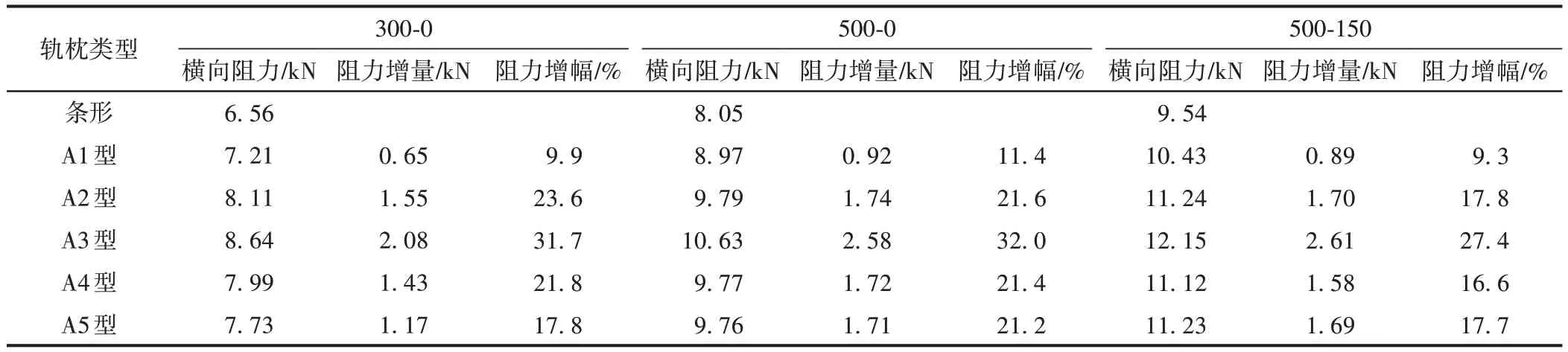

各工况轨枕位移2 mm 时所对应的道床横向阻力见表4。可见:①相比于普通条形复合轨枕,相同砟肩尺寸时,A1 型、A2 型、A3 型、A4 型、A5 型轨枕道床横向 阻 力 可 分 别 提 高 0.65~0.92,1.55~1.74,2.08~2.61,1.43~1.72,1.17~1.71 kN,增幅分别为 9.3%~11.4%,17.8%~23.6%,27.4%~32.0%,16.6%~21.8%及17.7%~21.2%。②与A1 型轨枕相比,A2 型轨枕由于在侧面增设了细长条状的凸纹,阻力提升效果更好。A3型轨枕的方形凸纹比A2型轨枕的细长条状凸纹对阻力的提升效果更好。与凹纹(A4型轨枕)相比,同尺寸的凸纹(A3 型轨枕)可使道床横向阻力提高更多。但凸纹容易发生磕碰,且可能对轨枕的装卸、堆放造成一定困难。③当凹纹深度由10 mm(A4 型轨枕)降为5 mm(A5 型轨枕)时,道床横向阻力基本一致。说明凹纹深度在一定范围内变化对道床横向阻力影响小。因此,在复合轨枕表面设置凹纹时,可适当减小凹纹深度,这样既保证了复合轨枕有足够的道床阻力,又可降低生产难度。

4.2 道床横向阻力分担

道床横向阻力主要源于道砟颗粒和轨枕表面的摩擦、道砟颗粒滑动错位及重新排列[1]。对于条形轨枕,道床横向阻力主要分为3部分:轨枕两侧与道砟的摩擦力(枕侧阻力)、砟肩对轨枕端部阻力(枕端阻力)以及轨枕底面与道砟摩擦力(枕底阻力)。采用离散单元法对道床横向阻力进行数值模拟时,可监测轨枕在横向位移过程中其底面、端部及侧面阻力发展过程。

表4 各工况轨枕位移2 mm时所对应的道床横向阻力

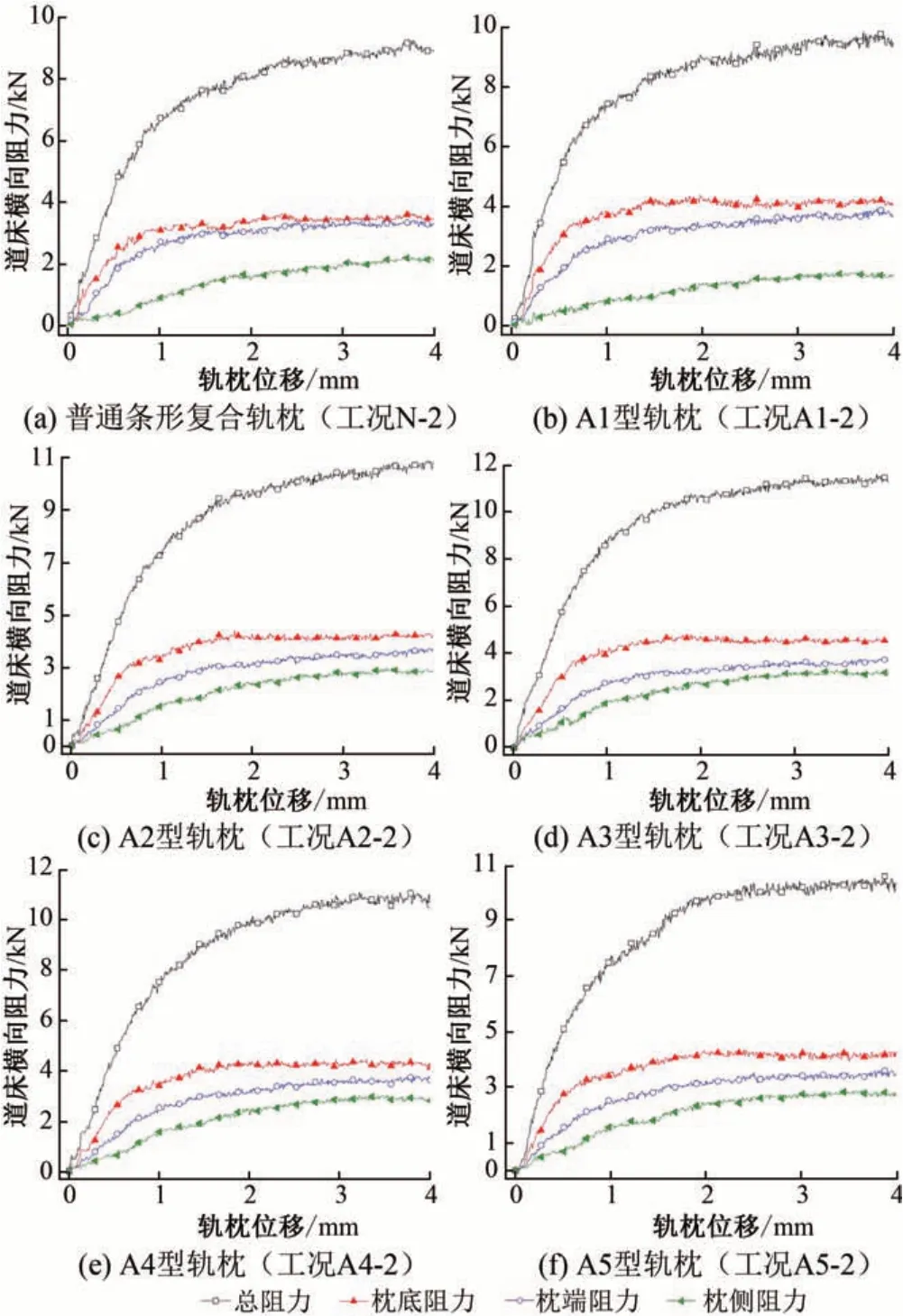

砟肩宽度为500 mm、堆高为0 时,不同复合轨枕道床横向阻力分担情况见图5。

图5 不同复合轨枕道床横向阻力分担情况

由图5(a)可知:对于砟肩宽度500 mm 的平肩道床,普通条形复合轨枕位移2 mm 时道床横向总阻力为8.05 kN。枕底阻力为3.38 kN,占总阻力的42.0%;枕底阻力随轨枕位移的增大迅速上升然后趋于稳定。枕端阻力为3.14 kN,占总阻力的39.0%;枕端阻力在初期随轨枕位移增大迅速增大,达到峰值后基本保持稳定。枕侧阻力为1.53 kN,占总阻力的19.0%;枕侧阻力增速较枕底阻力与枕端阻力缓慢。

由图 5(b)可知:A1 型轨枕位移 2 mm 时道床横向总阻力为8.97 kN。其中枕底、枕端、枕侧可分别提供4.21,3.32,1.44 kN 阻力,分别占总阻力的 46.9%,37.0%,16.1%。与普通条形复合轨枕相比,A1型轨枕枕底阻力提升24.6%,枕端及枕侧阻力变化较小。

由图 5(c)可知:A2 型轨枕位移 2 mm 时道床横向总阻力为9.79 kN。其中枕底、枕端、枕侧可分别提供4.23,3.11,2.45 kN 阻力,分别占总阻力的 43.2%,31.8%,25.0%。与普通条形复合轨枕相比,A2 型轨枕枕底阻力及枕侧阻力可分别提升25.1%,60.1%,而枕端阻力基本无变化。

由图5(d)可知:A3 型轨枕位移2 mm 时道床横向总阻力为10.63 kN。其中枕底、枕端、枕侧可分别提供4.65,3.21,2.77 kN 阻力,分别占总阻力的43.7%,30.2%,26.1%。与普通条形复合轨枕相比,A3 型轨枕枕底阻力及枕侧阻力分别提升37.6%,81.0%,而枕端阻力变化较小。

由图 5(e)可知:A4 型轨枕位移2 mm 时道床横向总阻力为9.77 kN。其中枕底、枕端、枕侧可分别提供4.37,3.15,2.25 kN 阻力,分别占总阻力的 44.7%,32.2%,23.0%。与普通条形复合轨枕相比,A4 型轨枕枕底阻力及枕侧阻力分别提升29.3%,47.1%,而枕端阻力基本无变化。

图 5(f)可知:A5 型轨枕位移 2 mm 时道床横向总阻力为9.76 kN。其中枕底、枕端、枕侧可分别提供4.22,3.23,2.31 kN 阻力,分别占总阻力的 43.2%,33.1%,23.7%。与普通条形复合轨枕相比,A5 型轨枕枕底阻力及枕侧阻力可分别提升24.9%,51.0%,而枕端阻力变化较小。

综上所述,在复合轨枕表面设置纹理可有效提高道床横向阻力。A1 型轨枕可有效提升枕底阻力,A2型、A3 型、A4 型、A5 型轨枕可有效提升枕底阻力及枕侧阻力。A3 型轨枕的方形凸纹对阻力的提升效果比A2 型轨枕的细长条状凸纹好;相同尺寸的A3 型轨枕的方形凸纹对阻力的提升效果比A4 型轨枕的方形凹纹好;凹纹深度在一定范围内变化对横向阻力影响小。该结论与4.1节所得结论一致。

4.3 细观接触特性

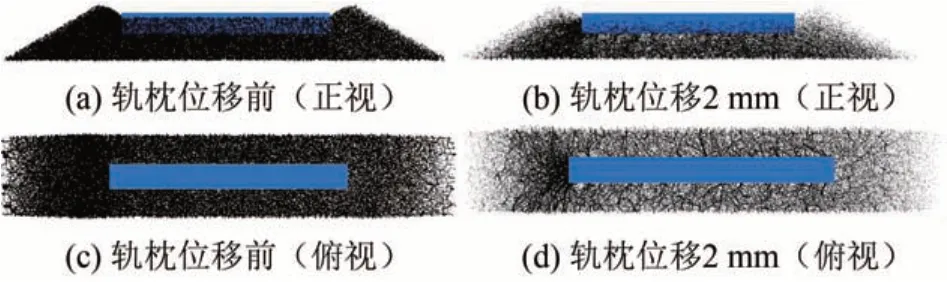

工况N-3轨枕位移前后道床内部接触力键分布见图6。道砟接触力键采用线条表示,线条越粗表明此处接触力越大。可知,轨枕位移前道床内部接触力分布均匀,此时道床处于稳定状态;随着轨枕位移增大,道砟颗粒间的咬合力增大。枕端受力侧接触力键的分布较枕底及枕心更集中。因此,轨枕位移后枕端受力集中,但枕底尤其是枕心接触力键分布较分散,对阻力的贡献不足。

图6 工况N-3轨枕位移前后道床内部接触力键分布

5 种纹理复合轨枕的纹理形式虽有所区别,但其对阻力的提升原理一致,因此其与道床的细观接触特性具有一致性。以A2 型轨枕为例,从细观层面研究纹理复合轨枕道床横向阻力特性。

工况A2-3轨枕位移2 mm 时道床内部接触力键分布(枕底)见图7。

图7 工况A2-3轨枕位移2 mm时道床内部接触力键分布

与普通条形复合轨枕道床内部接触力键分布情况相比,A2型轨枕因表面设置纹理枕底或枕侧的接触力键存在明显集中现象,轨枕与道砟颗粒间的咬合增强,道床横向阻力得以有效提高。

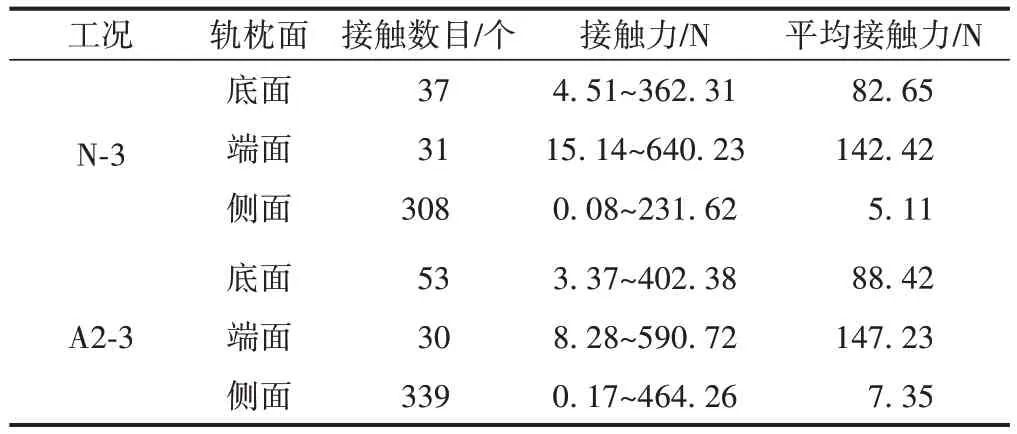

轨枕各个面与道砟颗粒的接触数目与接触力见表5。可知:①对于普通条形复合轨枕,轨枕底面与道砟颗粒接触数目少,接触密度较轨枕端面及侧面小,大约只占轨枕底面道砟颗粒总数目的7%,与相关研究结果一致[15]。轨枕端面由于面积较小,与道砟颗粒接触数目少,但平均接触力大。轨枕侧面与道砟颗粒接触数目虽多,但平均接触力较小,对道床阻力的贡献相对较小。②与普通条形复合轨枕相比,A2型轨枕(A2-3工况)端面接触情况无明显变化,但底面及侧面接触情况有较大的改善。其中,底面接触数目增长了43%,平均接触力也略有增长;而侧面接触数目增幅虽较底面小,但平均接触力增长了44%。因此,在复合轨枕表面设置纹理可有效增大轨枕与道砟颗粒的接触数目,增强相互咬合作用,从而提高复合轨枕道床横向阻力。

表5 轨枕各个面与道砟颗粒接触数目与接触力

5 结论

复合轨枕较传统轨枕有其独特优势,但因其密度较低且表面光滑,导致道床横向阻力不足。本文提出纹理增强方案,建立了轨枕-道床离散元数值模型,分析了各种纹理复合轨枕道床横向阻力分担规律及其增强效果,并从细观层面分析了轨枕与道砟颗粒间相互作用机理。得出主要结论如下:

1)轨枕相同时,道床横向阻力随砟肩宽度及堆高增大而增大。

2)相比于普通条形复合轨枕,各型纹理复合轨枕均可有效提高道床横向阻力,其中A3 型轨枕对阻力的提升效果最好。但考虑到凸纹可能对轨枕的装卸、堆放造成一定影响,且凹纹深度对横向阻力的影响有限,因此在满足道床横向阻力要求的前提下,建议首选A5型轨枕。

3)复合轨枕底面及侧面设置纹理,可增强轨枕表面与道砟颗粒间咬合,提高枕底及枕侧阻力。

4)相比于普通条形复合轨枕,纹理复合轨枕枕底或枕侧接触力键出现明显集中现象。在枕底设置纹理可有效增大底面与道砟颗粒接触数目,在枕侧设置纹理可有效增大侧面与道砟颗粒间平均接触力。