复合材料合成轨枕受力分析及在钢桥明桥面上的应用

凌烈鹏 王冬立 张炜

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.朔黄铁路发展有限责任公司,北京 100038;3.保定京铁轨道装备有限公司,河北保定 071051)

木枕具有重量轻、弹性好、绝缘性好、制造容易、受周围介质的温度变化影响小、更换简便等优点,在世界铁路建设初期得到广泛应用,我国早期的铁路钢桁梁桥几乎都是采用明桥面木枕结构形式。但钢桥明桥面木枕在长期应用中暴露出很多缺点,主要包括[1-3]:木枕易腐蚀、易开裂、使用寿命短、质量离散性大,一般使用寿命仅有5~10年,部分材质差的木枕使用寿命甚至只有1~2 年;木枕表面承压能力差、防腐不环保,且其附属件存在扣件保持能力差、道钉易松弛、钩头螺栓易松动和错位等问题。上述缺点造成了钢桥明桥面的线路稳定性不佳、轨枕与桥面及钢轨连接性下降较快且离散性大、桥梁的振动响应大、养护维修工作量大等问题。

随着既有线运营速度、轴重及运量的不断提高,钢桥明桥面木枕的维修工作量成几何级增大,与既有天窗维修模式的矛盾日益突出,且满足轨枕使用要求的木材资源比较匮乏,因此有必要采用一种新型的复合材料合成轨枕代替木枕。

1 复合材料合成轨枕

1.1 合成轨枕简介

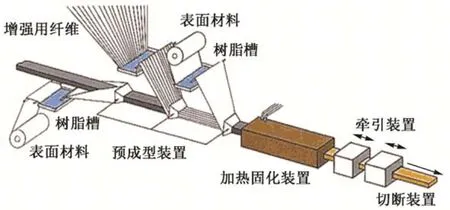

复合材料合成轨枕[4-7]是指将玻璃纤维增强材料(纤维束、纤维布、毡)、不饱和聚酯树脂及辅助材料(催化剂、固化剂、紫外线吸收剂、填料等)在高温条件下通过拉挤成型生产出的一种中空结构新型合成轨枕,其生产线如图1 所示。该轨枕最大的优点是充分利用纤维增强材料的强度和树脂材料的弹性,其结构布置及生产工艺根据轨枕受力特性进行了优化,综合了传统的混凝土轨枕强度高和木枕弹性好的特性。

图1 合成轨枕拉挤成型生产线

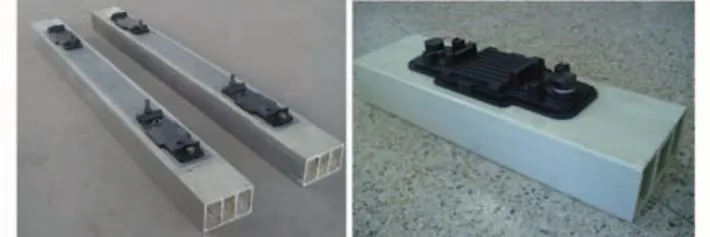

与木枕相比,合成轨枕具有强度高、耐腐蚀、使用寿命长、轨距保持能力好、扣件安装灵活及生产机械化、连续化等优点。合成轨枕扣件见图2。

图2 合成轨枕扣件

1.2 合成轨枕性能参数

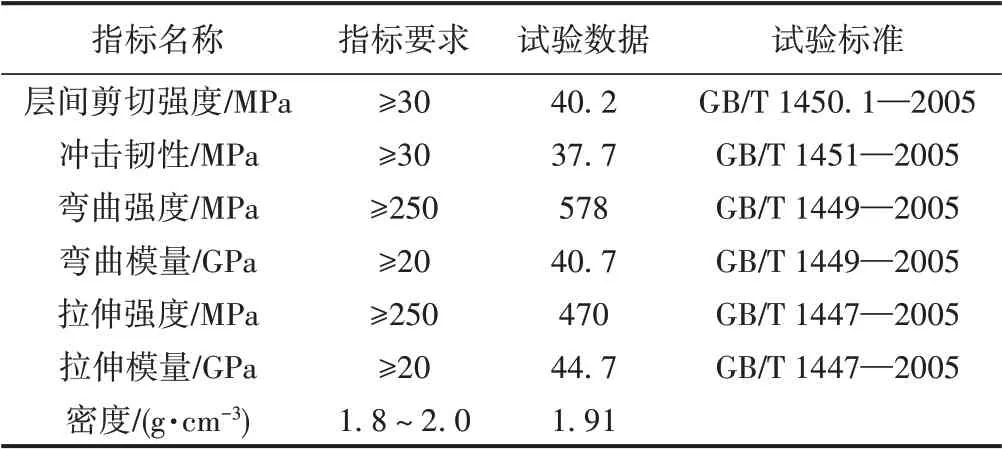

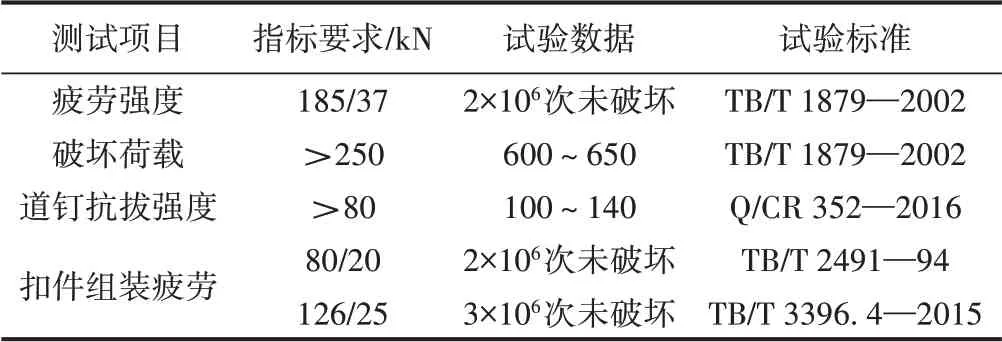

合成轨枕性能参数测试主要包括本体取样性能参数和整体强度参数试验。由于目前还没有相关的合成轨枕标准,木枕也无相应强度标准,因此在合成轨枕研究过程中采用的试验方法均以既有混凝土轨枕及相应扣件标准为依据。合成轨枕试验样本的截面尺寸为24 cm(宽)×15 cm(高),单位质量为25.54 kg/m,其取样性能参数和整体强度参数分别见表1和表2。

表1 合成轨枕本体取样性能参数

表2 合成轨枕整体强度参数

由表1 和表2 可知,合成轨枕的力学性能指标远远高于木枕,部分指标甚至优于混凝土轨枕;与木枕相比,其各项指标均可进行量化分析、检验,工厂化生产的成品质量一致性好。

2 合成轨枕在钢桥上的受力分析

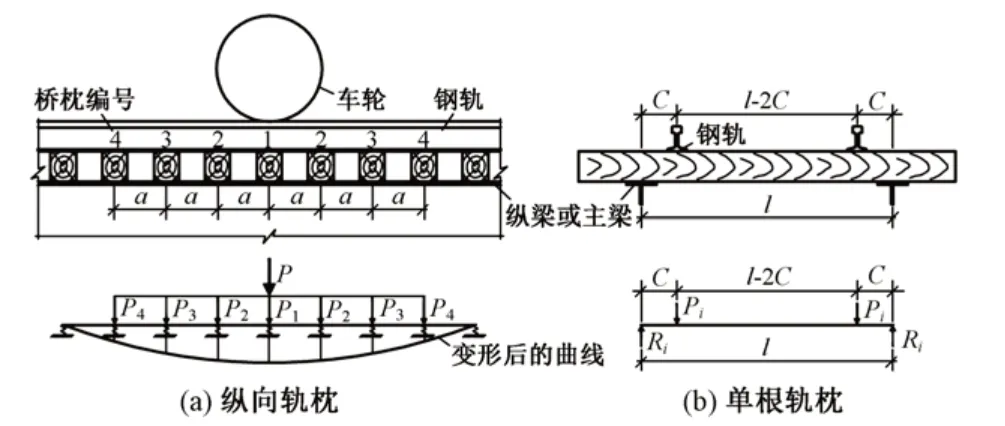

根据明桥面轨枕受力计算方法对合成轨枕在钢桥上受力状态进行计算分析[8],并与木枕进行对比。计算时将钢轨简化为弹性支承在轨枕上的连续梁,每个轮重分配到多根轨枕上,近轮重处轨枕承受较大荷载,越远越小。轮重分配于轨枕的根数(3,5或7根)以及轨枕受力的大小与钢轨和轨枕的刚度、轨枕排列的间距及纵梁或主梁中心距等因素有关。将轨枕简化为支承在纵梁或主梁上的简支梁,荷载包括轨枕承受的恒载和由钢轨传递来的活载,不考虑护轨和钩头螺栓的影响。明桥面轨枕受力近似计算简图见图3。其中:a为轨枕间距;C为纵梁与钢轨中心间距;l为纵梁中心间距;P为轮重;Pi为分配在各枕上的载重;Ri为纵梁支点反力。

图3 明桥面轨枕受力近似计算简图

2.1 计算参数

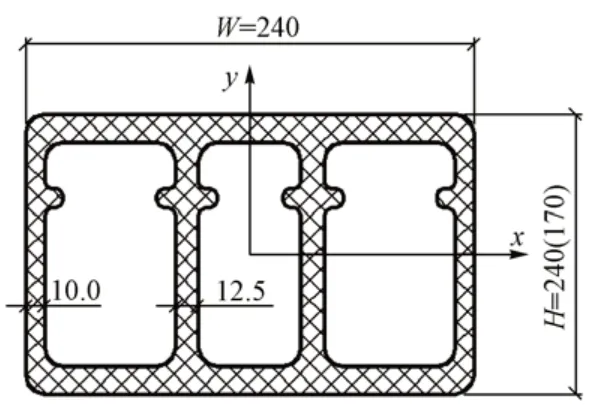

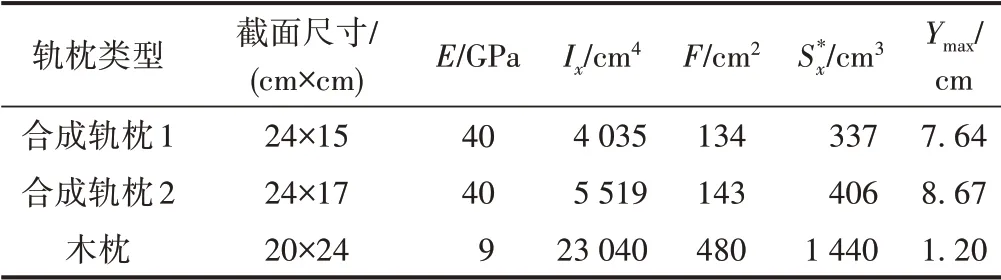

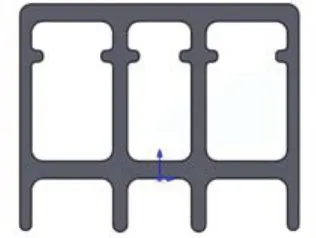

钢桥明桥面参数包括[9]:荷载采用中-荷载(轴重22 t);钢轨轨型为60 kg/m;轨距为1 435 mm;a=41 cm;l=2.0 m;C=246 mm。在计算中选取了已开发的2种试验截面的复合材料合成轨枕(图4),其截面参数见表3。

图4 合成轨枕截面(单位:mm)

表3 合成轨枕截面参数

2.2 轨枕受力分布

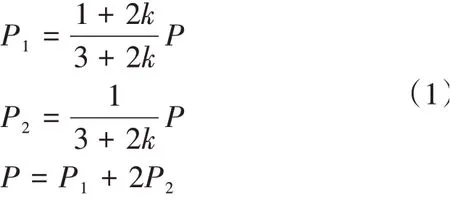

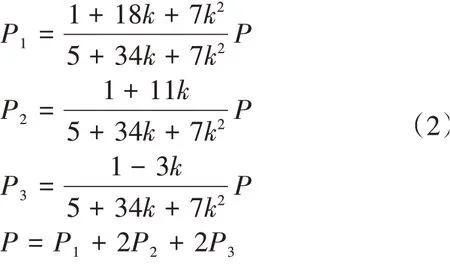

轨道结构受力分布基本在5 根轨枕范围内,分析在失效和正常状态下5 根枕轨的受力情况:①每隔1 根轨枕就有1 根轨枕失效(即3 根轨枕分担轮重);②所有轨枕均能正常工作(即5根轨枕分担轮重)。各轨枕的受力分配系数k计算式如下[4-5]。

当k>1/3 时,1 个轮的作用力分布在3 根轨枕上,各轨枕的受力分配为

当k≤1/3 时,1 个轮的作用力分布在5 根轨枕上,各轨枕的受力分配为

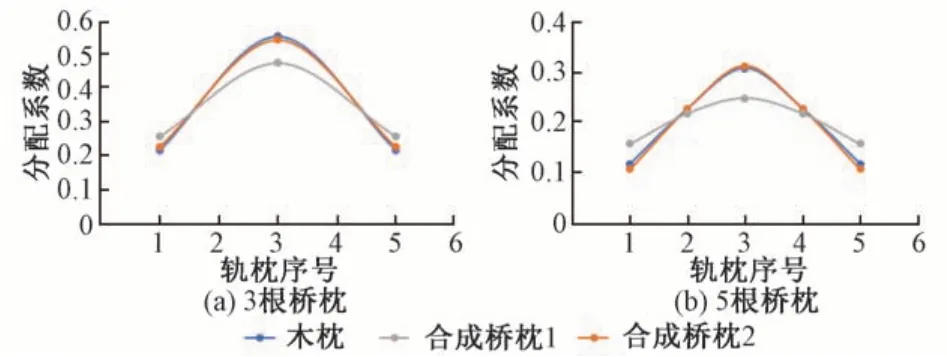

由上述参数计算出3 根和5 根轨枕受力分布,见图5。可知,合成轨枕2与木枕的受力分布基本一致。

图5 不同数量的轨枕受力分布

2.3 截面最大应力分析

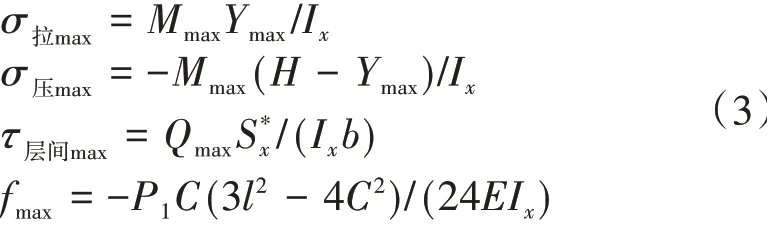

轨枕截面最大拉压应力、层间剪应力及跨中最大挠度[10-11]计算式分别为

式中:σ拉max,σ压max分别为截面最大拉、压应力,MPa;τ层间max为截面最大层间剪切应力,MPa;Mmax为轨枕承受的最大弯矩,N·mm。

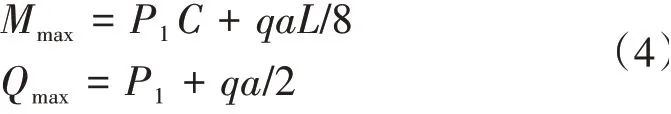

轨枕承受的荷载由恒载和活载组成,恒载一般取6akN/m,活载P1为轨枕受力最不利情况下荷载(仅有3 根轨枕受力),不考虑冲击影响,P1取静轮重的1.1倍。轨枕承受的最大弯矩Mmax及剪力Qmax分别为

式中,q为均布荷载。

由于合成轨枕与纵梁之间增加了托板,因此计算截面应力及挠度时均采用合成轨枕截面尺寸,而木枕剪应力计算时应考虑纵梁位置刻槽,按高度减30 cm进行计算。轨枕截面应力及挠度见表4。

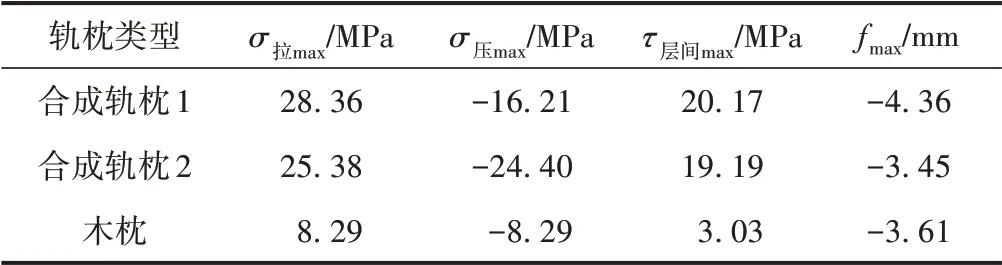

表4 轨枕截面应力及挠度

由表4可知,在轨枕受力最不利情况下,合成轨枕的截面拉压应力小于其容许应力的10%,层间剪应力只有其极限应力的50%,承载力有较大的富余;而木枕的拉压应力及层间剪应力均已达到木材的极限值。另外,合成轨枕2与木枕的跨中挠度基本一致,即截面抗弯刚度(EI)基本一致。

3 合成轨枕在明桥面上安装分析

合成轨枕主要针对特殊地段开发应用,如钢桥明桥面,须重点考虑其在明桥面上安装实施的问题。

3.1 合成轨枕截面优化

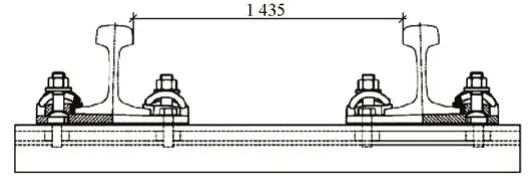

合成轨枕2 与木枕截面抗弯刚度一致,可作为替代木的最佳尺寸。考虑与扣件、纵梁及钩头螺栓的安装问题,对合成轨枕截面形式进行优化(图6),增设底面凸肋,用于轨枕底托安装使用。

图6 合成轨枕截面设计优化

3.2 扣件选择及连接方式

钢桥明桥面木枕采用K 型扣件,为无挡肩结构扣件,因此合成轨枕也使用该类扣件。典型的无挡肩扣件包括WJ-7 型、DT-Ⅱ型扣件等,具有扣压力大、弹性好、轨距保持能力强等特点。

合成轨枕为等截面中空结构,可在轨枕上安装具有承轨槽的铁垫板。中国铁道科学研究院集团有限公司针对该合成轨枕及明桥面木枕开发了MQ-1 型扣件(图7)[12],在扣件连接设计上充分利用了轨枕的中空结构,在轨枕内腔设置贝母,用于固定与铁垫板连接的锚固螺栓。

图7 MQ-1型扣件安装示意(单位:mm)

3.3 与纵梁连接方式

由于钢桥明桥面上设有预拱度、纵横梁平交螺栓、防爬角钢等,因此轨枕在纵梁不同位置的安装高度也有所差别。对于木枕来说,一般在其底部刻槽,通过调整刻槽深度和刻槽位置满足不同安装位置要求。合成轨枕在满足使用强度和挠度要求的前提下,截面尺寸相对较小,因此在既有明桥面上有足够的空间调整安装高度。

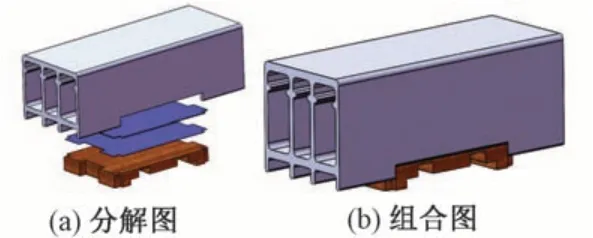

本项目采用一种可调节的底托标准件组合结构(图8),底托标准件由不同厚度和型号的调高垫板、轨枕底托组成,可适应不同纵梁位置安装,减少现场作业量。轨枕底托与轨枕底部凸肋形成纵横向限位以保证底托的稳定性。

3.4 钩头螺栓连接方式

图8 合成轨枕底托组合

合成轨枕可直接采用木枕钩头螺栓的安装方式。木枕开槽后若现场处理不得当,内部更加容易腐朽,而合成轨枕无材质腐朽问题且抗压强度高,能有效地发挥钩头螺栓的防转动止挡作用。通过对钩头螺栓的安装进行优化,利用中空结构内置贝母及内腔阻止贝母转动的特点,借助安装工艺孔安装钩头螺栓贝母。该方案不仅防止钩头螺栓转动,也增加了对螺栓的防护。

4 结论

1)复合材料合成轨枕强度指标均远优于木枕,可进行量化指标检验,其使用寿命、质量一致性相对木枕均具有较大优势。

2)复合材料合成轨枕在满足明桥面使用要求的前提下,其应力还有较大富余,截面尺寸可调整空间大,安装操作及结构部件可标准化,减少了现场作业工作量。

3)将木枕更换为复合材料合成轨枕,其承载能力及挠度变形均符合既有木枕明桥面要求。

根据复合材料合成轨枕的研究成果,建议选择一座钢桥明桥面进行试铺,并对其动力学性能进行测试,以获取复合材料合成轨枕完整的参数指标。