直角扣件节点抗扭性能试验研究

朱 勇

(陕西铁路工程职业技术学院,陕西 渭南714000)

在扣件式钢管满堂支撑架体系及脚手架体系中,钢管与扣件之间是一种半刚性连接[1],扣件必须具有一定的抗滑和抗扭转的能力。目前的研究多选用新扣件和钢管进行试验,没有考虑材料的实际情况,为了真实反应扣件的抗扭性能,选取正在使用的扣件和钢管进行5 组试验来研究扣件的抗扭性能。

1 试验概况

1.1 试验材料

支撑钢管的物理几何参数测试。

国家规范《碳素结构钢》(GB/T700)[2]规定用于支撑架体系的钢管材料为Q235 级钢,规格为Φ48×3.5(mm)。按照《钢管脚手架扣件》(GB15831-2006)[3]检查扣件的外观,扣件各部位没有裂纹和砂眼,表面也无明显粘砂,螺栓无滑丝现象,选用扣件满足规范的要求,仅有轻微的锈蚀。

1.2 试验设计

根据《钢管脚手架扣件》(GB15831-2006)的规定,并结合实验室条件进行直角扣件转动刚度试验,具体如下:两根互相垂直的钢管用直角扣件连接,将250mm 长的钢管垂直固定在压力机上,使用直角扣件将长度大于1200mm 的横向钢管与短立管连接,使用扭矩扳手拧紧扣件以确保钢管与扣件间的扭紧力矩为40kN·m,在一端距中心1000mm 处施加荷载P,另一端在距中心200mm 处测量横杆位移fa。使用压力试验机对竖管加压至20kN 后恒定,通过压力机上、下面夹紧立管,保证立管不会滑动和倾斜。在钢管加载端预加荷载50N 时,将测试仪表置零,然后以每50N 为一级加载,直加到1000N,在每级荷载下记录测读值fa。试验装置见图1。

图1 钢管-扣件扭转试验示意图

2 试验现象及结果

随着加载端荷载的不断增加,钢管会发生明显的扭转,自由端位移线性增大;当加载至一定程度,钢管会产生明显的挠曲变形,自由端位移增长加快。随着加载端荷载的不断增加,扣件与钢管之间的间隙加大,部分直角扣件盖板与底座连接处会发生破坏。

扣件按要求应该直接加载到破坏,但由于测量位移所用百分表的限值为50mm,5 组试件仅有1 组加载至破坏,其它4 组试件自由端位移均超出位移计量程。根据试验加载端荷载P 和加载点位置,可求得试件的转动力矩M 为:

根据试验测得的位移值fa,按照几何关系可求得钢管与扣件间的转角变形θ,两者之间的几何关系式为:

试验得到的M-θ 关系见图2。从图2 的M-θ 曲线可以看出:加载初期,受钢管、扣件铁锈的影响,立管、横管与扣件之间存在空隙,极小的荷载作用下自由端位移快速增大;待空隙消除后,随着加载端荷载的增加,自由端位移线性增大;待荷载加大至500N 后,位移增长速度加快,与加载端荷载不再呈线性增长关系。随着转角的进一步增大,扣件螺丝可能发生松动、损坏,个别扣件可能直接损坏。由于试验所采用的钢管和扣件均有轻微锈蚀,以及钢管质量存在较大偏差,导致钢管-扣件节点试件的扭动试验的结果会有较大的离散性。

图2 钢管-扣件节点试件M-θ 关系曲线试验结果

从图2 的试验结果可以看出,扣件节点的弯矩-转角(M-θ)关系表现出明显的非线性特性。对钢管与扣件间的弯矩-转角(M-θ)关系,目前常采用二参数对数模型或二次函数模型拟合其对应关系,相应的计算模型分别为:

式中,n、R、A、B、C 均为待定参数。

本文分别采用这两种形式对实验结果进行拟合分析,相关参数的拟合结果见表1。

表1 M-θ 关系式拟合结果

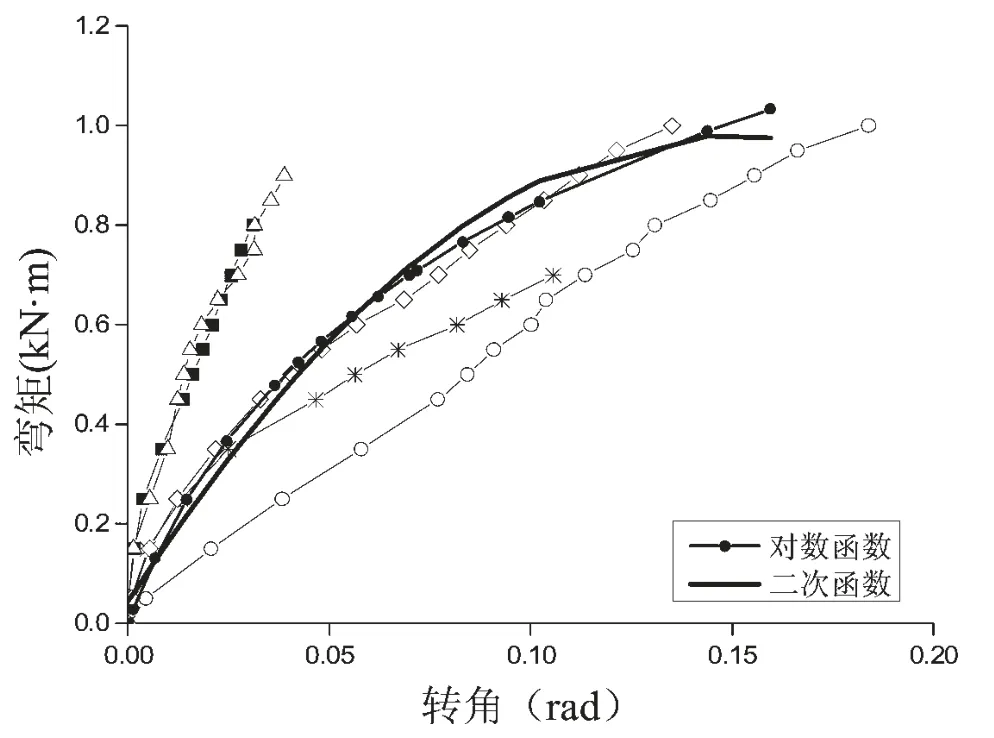

将上述两种模型的M-θ 拟合曲线和试验结果进行对比,见图3 所示。

图3 扣件节点M-θ 拟合曲线

3 结 语

由表1 的相关系数和图3 的对比结果可以看出:二参数对数模型能更好地模拟试验结果,其对应的关系式为(2-5),建议在工程实践中使用。