再生塑料复合轨枕的研究现状与发展方向

李新捷 王创 尤瑞林 井国庆

1.北京交通大学土木建筑工程学院,北京 100044;2.俄罗斯交通大学道路、建筑与结构学院,莫斯科 俄罗斯 127055;3.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081

中国最为常见的轨枕类型为木枕和混凝土枕。木枕消耗森林资源,需要使用对环境有害的杂酚油进行防腐处理,不符合环保理念。混凝土枕碳排放特性差,难以回收利用。为了环境的可持续发展,降低碳排放,复合轨枕孕育而生,目前已有约40年历史。

复合轨枕具有高强度-重量比,优良的绝缘性能,出色的耐腐蚀性、耐用性、可操作性,且其几何结构可根据地形灵活设计,可用于道岔、桥梁、隧道等对轨枕的阻尼、延展性和可持续性要求较高的区域[1]。再生塑料复合轨枕为复合轨枕中的一大类,主要以回收塑料、废橡胶、废轮胎等为原材料,辅以相容剂、固化剂等化学添加剂,可有效回收利用多种废弃塑料制品,减少城市垃圾填埋,且其自身也可循环使用,可以起到保护森林资源、减少环境污染的作用。

根据原料配方不同,再生塑料复合轨枕成品性能也有所变化。复合轨枕研究时间短,尚缺乏全面完整的设计指导和规范,各国轨枕公司通常根据自身经验和生产条件进行研发,市场上的再生塑料复合轨枕形式多样,性能参差不齐。受原材料和生产工艺的限制,再生塑料复合轨枕有其局限性,其强度、道床阻力、线膨胀系数等问题仍需进一步探索[2]。

本文梳理各国再生塑料复合轨枕的发展和现行规范,分析潜在问题,并探讨优化方法,为再生塑料复合轨枕的产品升级和推广普及提供参考。

1 现有产品

20 世纪90 年代,美国TieTek 公司利用废塑料、废轮胎、废油漆等工业废品成功研发出了一种新型再生材料复合轨枕。根据该公司的统计,每生产3 500 根(约铺设1.6 km的轨道)这种塑料轨枕,可减少约400 t温室气体的排放,少砍伐约750棵成材树木,消耗超过227 t 的再生塑料,回收约10 万个废旧轮胎[3],从而极大地提高对废弃塑料和轮胎的综合利用,减少森林资源消耗。

随着再生塑料复合轨枕的发展,其原材料的选择愈发多样,多种生活垃圾、工业废品都可经回收筛选后再用作生产。为提高轨枕整体强度,还会在基材中加入玻璃纤维、矿物填料等增强材料。可用于轨枕生产的大部分回收塑料均属于热塑性塑料,其强度通常较热固性塑料低。著名的日本FFU 复合轨枕(Sleeper of fiber⁃reinforced foamed urethane,聚氨酯泡沫合成轨枕),基体由泡沫聚氨酯制成,为热固性塑料,并使用连续长玻璃纤维增强,未将回收塑料作为原材料,因此不属于再生塑料复合轨枕一类,其强度和成本都远高于基体材料以热塑性塑料为主的再生塑料复合轨枕产品[4]。

目前世界范围内已有多家轨枕公司从事再生塑料复合轨枕产品研发和生产,现有主要再生塑料复合轨枕产品[3,5-17]见表1。

表1 现有主要再生塑料复合轨枕产品

再生塑料复合轨枕生产工艺分为挤出成型工艺和模压成型工艺,其中挤出成型工艺已被普遍采用。挤出成型工艺一般为双阶挤出的形式,在第一台挤出机(第一阶)中对原材料进行加热混合塑化,在第二台挤出机(第二阶)中进一步塑化,并将物料压入口模,使物料从特定形状的口模通过后再进行冷却。为降低轨枕成品中的孔隙率,还可以在第一、二阶之间设置排气装置[18]。连续挤出成型工艺可实现轨枕的不间断生产,效率较高,易于产业化。模压成型工艺可用于生产长钢筋增强的再生塑料复合轨枕。在生产过程中,首先在模具中预置长钢筋,再将混合均匀的基体材料填入已事先加热到指定温度的模具中,然后加压成型,在保温保压一定的时间后,再使轨枕冷却定型,其原理如图1 所示。模压工艺一般要求熔融后的基体材料有较好的流动性,因此其所含纤维的比例不能过高,这也意味着基体材料自身力学性能较弱。德国Vossloh 公司的工程聚合物复合轨枕(Engineered Polymer Sleeper,EPS)为采用该工艺生产的典型产品之一[15]。

图1 模压成型工艺原理

无论是挤出成型工艺还是模压成型工艺,轨枕的冷却定型都是其重难点。由于轨枕产品截面大,塑料、橡胶等高分子材料导热系数低,轨枕成品需较长时间降温,易出现轨枕外表面已冷却、内部仍处于高温状态的情况。轨枕各部位温差较大时,产生的温度应力可能会造成轨枕表面开裂、扭转等缺陷,影响轨枕质量和性能。为加速轨枕冷却定型,可在模具中预埋冷却水导管,通过冷却水循环系统缩短轨枕冷却时间,提高生产效率。

2 现行规范

复合轨枕作为一种新兴的轨枕形式,发展时间短,相关研究和使用经验相对匮乏。为了规范复合轨枕的设计和开发,美国铁路工程和维护协会(American RailwayEngineeringandMaintenance⁃of⁃WayAssociation,AREMA)率先制定了首部适用于复合轨枕的专项标准,并于2014 年进行了更新完善,该标准主要适用于聚合物复合轨枕和胶合层压复合轨枕[19],见表2。日本、中国、印度和欧盟地区均已出台复合轨枕相关规范。2014 年,印度铁道部下属的印度研究设计和标准组 织(Research Designs & Standards Organisation,RDSO)编写了《复合轨枕临时规范》,涵盖了轨枕尺寸、物理特性、结构强度等多个方面。该规范的制定基于印度国内复合轨枕的试验数据和使用经验,并大量参考了美国多个机构的复合轨枕研究资料,如美国测试和材料协会、AREMA、芝加哥交通管理局、美国联合太平洋铁路公司等[20]。总体来说,印度规范与AREMA 手册差别不大,主要适用于聚合物基复合轨枕,如高密度聚乙烯复合轨枕、纤维或颗粒增强的橡塑轨枕等,其中弹性模量、断裂模量、压缩模量、螺纹道钉抗拔力等主要力学性能指标的取值均与AREMA手册相同,参见表2。

表2 不同规范中关于复合轨枕的主要性能指标

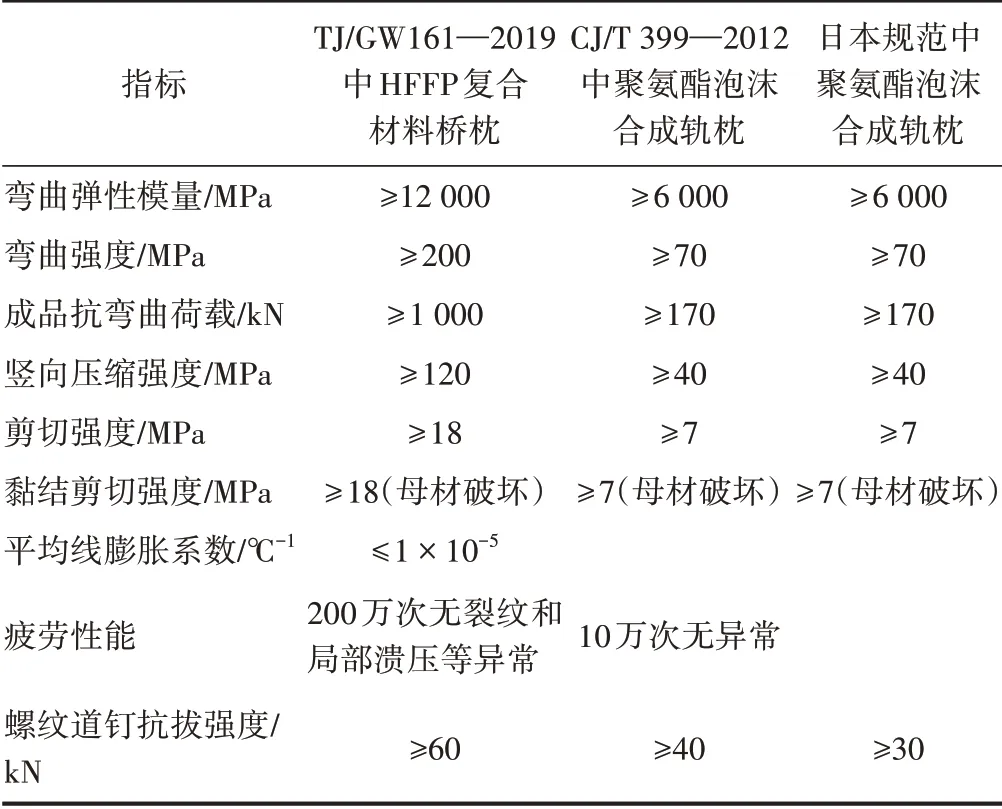

日本于2007 年制定了工业标准《合成轨枕由纤维增强泡沫聚氨酯制造》[4]。以该标准为参考,中国住房和城乡建设部和中国铁路总公司分别发布了CJ∕T 399—2012《聚氨酯泡沫合成轨枕》和TJ∕GW 161—2019《铁路钢梁用HFFP 复合材料桥枕及配套MQ⁃1型扣件暂行技术条件》。这3 部规范均对纤维增强泡沫聚氨酯复合轨枕的尺寸、性能、测试方法做了详细规定,都仅针对拉挤成型工艺生产的高密度连续玻璃纤维增强发泡聚氨酯复合材料轨枕,并不适用于再生塑料复合轨枕。但由于相关规范尚未完善,国内再生塑料复合轨枕产品的研发通常将住建部标准作为参考。中国和日本规范中的主要性能指标见表3。

表3 日本和中国规范中复合轨枕主要性能指标

国际标准化组织于2014 年开始颁布复合轨枕规范ISO 12856,该规范共分为3部分。其中ISO 12856-1《Plastics—Plastic Railway Sleepers for Railway Applications (Railroad Ties) —Part 1: Material Characteristics》和ISO 12856-2《Railway Applications—Polymeric Composite Sleepers,Bearers and Transoms—Part 2:Product Testing》已分别于2014年和2020年出版,ISO∕DIS 12856-3 《Railway Applications—Polymeric Composite Sleepers,Bearers and Transoms—Part 3:General Requirements》的出版工作还在进行中。规范第1 部分根据所应用的线路类型将复合轨枕分为3类,并分别规定了每一类材料的力学性能、电学性能、气候适应性和成品轨枕尺寸,其主要力学性能指标见表4。其中,类型1相当于用于无砟轨道和特殊作业轨道的热带硬木轨枕,适用于最高时速130 km、最大轴重20 t或最高时速300 km、最大轴重14 t的线路;类型2相当于用于国际铁路联盟5∕6类型轨道的木枕,适用于最高时速160 km、最大轴重22.5 t的线路;类型3 相当于用于重载线路的硬木轨枕,适用于最高时速80 km、最大轴重35 t 的线路。另外,第3 部分对复合轨枕的设计计算方法做出了详细规定,阐述了设计过程中需考虑的影响因素,并规定了相应计算参数的取值[21-23]。

表4 ISO规范中复合轨枕的主要性能指标

从适用范围看,日本和中国规范都仅针对连续玻璃纤维增强的发泡聚氨酯复合轨枕,而AREMA、印度和欧盟规范则适用于各种聚合物基复合轨枕,包括再生塑料复合轨枕,涵盖范围更广。由于实际应用经验的缺乏,各规范所列出的主要力学性能指标多基于实验室测试,因此在复合轨枕大量投入工程应用之前,对复合轨枕性能进行现场测试是十分必要的。

从各国复合轨枕规范中不难发现,与已得到广泛应用的混凝土轨枕相比,复合轨枕的各性能指标要求较低,尤其是适用于再生塑料复合轨枕的AREMA、印度和欧盟规范。这也使得市场上的再生塑料复合轨枕性能普遍不如混凝土轨枕,在一定程度上阻碍了再生塑料复合轨枕的推广普及。

3 潜在不足

3.1 强度不足

与木枕和混凝土枕相比,再生塑料复合轨枕的全生命周期成本更为低廉,对环境更友好。然而,世界各大铁路公司仍更倾向于使用优质新木枕和混凝土枕替换老旧轨枕,主要原因之一就是再生塑料复合轨枕的强度并不理想。研究表明再生塑料复合轨枕的弹性模量通常为1.5~3.0 GPa,断裂模量为18.6~50.3 MPa[24-25]。以AREMA 手册为参考,虽然已经达到其规定的最低标准,但相比较于同尺寸橡木等硬木轨枕8.4 GPa 的弹性模量和57.9 MPa 的断裂模量,再生塑料复合轨枕在强度上仍显不足[24]。此外,在铺设过程中的某些操作有可能对再生塑料复合轨枕造成损伤,这些损伤可导致其强度下降,致使其在长期服役后或承受较大的荷载时发生断裂失效。

3.2 线膨胀系数过大

线膨胀系数较大是热塑性塑料本身固有的缺点,因此,以热塑性塑料为主要材料的再生塑料复合轨枕线膨胀系数也普遍高于木枕和混凝土枕,甚至达到混凝土轨枕(约1×10-5℃-1)的十多倍[26]。

轨枕线膨胀系数与其在温度荷载下保持轨道形位能力有关,轨枕热胀冷缩会引起轨距相应改变。若轨枕线膨胀系数过大,环境温差可能会使得轨距变化过大,从而导致轮轨接触关系改变,进而影响到行车稳定性和安全性。赵振航等[27]以塑料复合轨枕为研究对象,发现在环境温度升降10 ℃时塑料复合轨枕有砟轨道的轨距增减0.78~0.81 mm。中国TB 10621—2014《高速铁路设计规范》规定设计时速大于等于200 km 的有砟轨道正线轨距变化范围为±2 mm,因此塑料复合轨枕不适宜铺设在年温差大于50 ℃的地区。

此外,复合轨枕的热胀冷缩还会改变其弹性模量,并对握钉能力产生影响,从而影响轨道整体稳定性,因此轨枕的线膨胀系数也是轨道整体性能的重要参考指标之一。

3.3 道床阻力较低

中国高速铁路多采用跨区间无缝线路,对线路整体稳定性要求高,足够的道床横向阻力对防止无缝线路胀轨跑道、保证行车安全性和舒适性十分重要。在其他条件相同的情况下,轨枕的形状、尺寸、重量、材质等都是影响道床横向阻力的因素。

再生塑料复合轨枕通常质量较轻,质地较光滑,与道砟接触面积较少,因此相互作用较小,导致道床阻力不足。AREMA 指出普通聚合物基复合轨枕道床横向阻力仅能达到8.9 kN[19],低于TB 10621—2014 中对Ⅲ型混凝土枕规定的12 kN。美国交通运输科技中心对塑料复合轨枕进行了道床横向阻力测试,并与木枕对比,发现新铺塑料复合轨枕横向阻力与相同尺寸新铺木枕接近[28]。

4 优化研究

4.1 材料优化

4.1.1 基体材料改性

轨枕基体材料的性能优化很大程度上有赖于材料领域的创新和突破。再生塑料复合轨枕的强度、热稳定性由其主要成分(热塑性塑料、橡胶等)决定,对这些高分子材料的改性优化可直接提高再生塑料复合轨枕的多方面性能。

泰国交通运输部下属的专门委员会研究发现,通过提高橡胶基体分子间的交联密度,形成类硬胶系统,可提高橡塑轨枕的强度和刚度[29]。中国AGICO 公司的可回收塑料复合轨枕创新性地使用了超高分子量聚乙烯作为主要原料。该轨枕产品不仅具有其他再生塑料复合轨枕的优异特性,且抗冲击性能更强,线膨胀系数更小,弹性模量可达到普通再生塑料复合轨枕的2~5倍[6]。

4.1.2 组分优化

材料配方的灵活性是再生塑料复合轨枕的重要特点之一。开发者可根据需求调整材料组合和比例,从而控制轨枕各方面性能和成本。恰当的材料组合不仅能使每一材料组分都发挥出自身优势,还可使轨枕整体性能产生复合叠加的效应。

针对回收塑料、橡胶等强度不足的问题,可通过添加离散加劲材料来进行改善。玻璃纤维与聚合物基体结合是常见的再生塑料复合轨枕增强方式。玻璃纤维随机分布在聚合物基体中,起到承担应力、减小轨枕变形、提高抗冲击性的作用,能提高轨枕的强度和刚度。聚合物基体主导轨枕的整体力学性能,传递荷载的同时保护玻璃纤维。如德国利用废弃塑料和玻璃纤维废料制成的MPW 复合轨枕,其弹性模量能达到2 334 MPa以上[5]。

通过提高玻璃纤维含量可在一定程度上提高再生塑料复合轨枕的强度,减小线膨胀系数,但轨枕成本随着玻璃纤维含量的增加而大幅上升。过高的玻璃纤维含量不仅可能导致轨枕产品价格过于昂贵,也会使得生产操作的难度增加。

除玻璃纤维外,可作为增强材料的还有碳纤维、玄武岩纤维、木制剩余物、煤粉、矿物质填料等。如南昆士兰大学的研究团队尝试利用阻燃剂、中空微球和粉煤灰对树脂基轨枕的抗拉强度、抗压强度等性能进行改善,提高了轨枕整体的弯曲模量,减小了断裂应变[30]。

4.2 结构优化

4.2.1 异形设计

常见的再生塑料复合轨枕多为均质规则的长方体形,力学性质处处相同。而在实际使用中,轨枕并非均匀受力,这造成了轨枕特定位置上的材料冗余。根据应力分布来对轨枕形状进行优化可起到提高材料利用率、降低成本的作用。如荷兰采用百分百回收塑料和纵向连续长钢筋结合所研发的KLP 系列再生塑料复合轨枕,以轨枕实际受力情况为依据,对其中干线轨枕外形进行了优化,减小了枕中和枕端的截面面积,将材料集中于轨下截面附近。在保证轨枕强度满足使用要求的前提下,相较于规则的长方体外形节省了30%的材料。

异形设计同样可以提高再生塑料复合轨枕的横向道床阻力,如在轨枕特定位置进行加宽处理、设置凸块或安装挡板等。KLP 再生塑料干线轨枕不规则的外形既能增加轨枕与道砟的接触面积,增强两者之间的咬合-剪切作用,还可形成挡板,显著提高轨枕的道床纵横向阻力。井国庆等[31]发现在轨枕底面和两侧面设置凸起纹理(图2)后,复合轨枕道床横向阻力可较原来提高最多20%,基本与Ⅲ型混凝土枕相当。

图2 凸起纹理

4.2.2 长筋增强

参考钢筋混凝土结构,在轨枕纵向上使用连续长筋进行增强可有效提高再生塑料复合轨枕的弯曲模量和弯曲强度,连续长筋的类型可为连续长纤维、钢筋等。此类再生塑料复合轨枕纵向上的力学性能由连续长筋主导,横截面上的性能则依然由基体的聚合物材料主导。使用长钢筋增强的例子有德国Vossloh公司的EPS和荷兰KLP 系列再生塑料复合轨枕。KLP系列轨枕根据实际需求设计了不同布筋方案,见图3。桥枕和岔枕是在矩形横截面的四角各布置一根长筋,而干线轨枕则是在横截面竖向中轴线上布置两根长筋。使用连续长纤维增强的例子则可参考日本FFU轨枕。

图3 KLP系列轨枕截面

从材料成本上看,采用长钢筋增强比采用连续长纤维增强成本更低。从性能上看,使用长钢筋增强可使得再生塑料复合轨枕的线膨胀系数减少至约1.2×10-5℃-1,几乎与混凝土枕的线膨胀系数相同[14]。这是因为钢筋的线膨胀系数(约为1.2×10-5℃-1)远低于橡塑材料,在同样温度变化下的变形量也远比橡塑材料更小。钢筋与轨枕基体黏结良好时,可有效限制轨枕整体由温度变化引起的纵向上的形变。但目前有关钢筋与塑料黏结问题的研究较为有限,尤其在长期列车循环荷载下,钢筋与塑料的黏结界面是否发生失效剥离等问题还需更深入的试验研究。

4.2.3 胶合层压

多层薄板叠加的结构形式可使得再生塑料复合轨枕的设计具有更高的灵活度,轨枕的每层材料可分别根据需要进行选择。如靠近轨枕上下表面的材料需承受更大的弯曲应力,则最上和最下两层薄板可选择高纤维含量材料,中间层可选择低纤维含量或无纤维材料,从而优化纤维等增强材料的有效分布,降低材料成本。另外,通过在层间布置连续纤维布等增强材料,形成层套式或夹层式结构,也能有效提高轨枕的弯曲强度。

在层压结构中,通常使用结构胶或环氧树脂来黏结各层薄板。因此,层间黏结强度是层压结构的主要问题之一,尤其是要考虑在疲劳荷载下各层间发生剥离脱落的可能性。另外,南昆士兰大学研究发现,各层薄板不同的排列组合方式(见图4)也会对轨枕性能产生显著影响[25]。

图4 轨枕截面

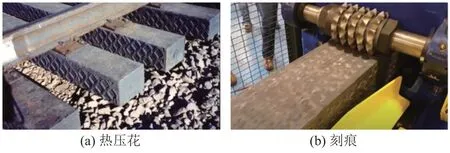

4.2.4 设置纹理

针对再生塑料复合轨枕道床横向阻力不足的问题,可通过在轨枕的侧面和下表面设置纹理,提高摩擦因数,增强其与道砟间的相互作用,达到提高道床横向阻力、减少横向位移的目的。设置纹理的方式有多种,例如热压花和刻痕(图5)。美国交通运输科技中心的研究表明,经热压花处理的聚合物复合轨枕横向道床阻力可提高到约17.8 kN[32]。

图5 轨枕表面处理

5 结语

再生塑料复合轨枕作为复合轨枕中的主流类型,一直因其性价比高、设计灵活、绿色环保等特点而受到广泛欢迎。从其诞生至今,各国轨枕公司已设计出了丰富的再生塑料复合轨枕产品,开发了挤出成型和模压成型两种主要生产工艺。美国、日本、中国、印度、欧盟等国家和地区也均已出台了相关标准,对行业进行规范。

受限于回收塑料、橡胶等原材料的自身特性,再生塑料复合轨枕强度不足、道床阻力较低、线膨胀系数较大等突出缺陷很大程度上限制了其进一步的推广普及。为有效提高复合轨枕的性能,同时控制成本和价格,世界各国研究人员着力于从材料和结构两方面对其进行优化。

1)材料方面。既要提高单一基材的性能,又要选择恰当合理的成分组合和配比,从而融合更多不同材料的优异特性,在整体上达到复合叠加的效果;

2)结构方面。可通过异形设计、长筋增强、胶合层压和设置纹理等方式来进行优化,使得材料分布更为合理有效,提高材料的利用率,从而达到减少材料用量、提高轨枕整体性能的目的。

通过合理的优化设计可使得再生塑料复合轨枕的性能优于木枕,满足铁路正线应用要求。但由于发展年限较短,实际应用经验较为缺乏,再生塑料复合轨枕在长期服役中道钉抗拔强度的变化、疲劳荷载下各组分间的黏结强度、橡塑材料的老化和蠕变对轨道整体稳定性的影响以及轨枕全生命周期的成本控制等问题仍有待持续性的研究。