自进式管棚施工技术在软弱围岩隧道中的应用

马武祥 许岩波 肖智广 方延明 许战波

(洛阳恒诺锚固技术有限公司,河南洛阳 471000)

超前管棚支护是在隧道建设过程中被广泛采用的一种支护方式[1-3]。传统无缝钢花管管棚施工是在围岩中钻孔插入钢花管,而在易坍塌的松散围岩地段,插管困难,施工效率及质量得不到保证[4]。集钻进、锚固、注浆为一体的自进式管棚可改善塌孔的问题,提高整体施工效率[5-6]。

本文以郑万铁路高家坪隧道自进式管棚施工为依托,通过与传统无缝钢花管管棚的施工设计对比,来分析自进式管棚的施工技术,为隧道超前支护提供新的思路。

1 简支梁支护模型

管棚超前支护实质上是在洞顶形成环形保护层,在隧道的纵向与横向逐渐形成一个刚度较大的梁拱结构,从而实现隧道施工安全支护。管棚支护计算普遍采用梁承载模型[7-8],即顶部管棚后端支撑在已施工好的支护结构上,前方深入地层中来实现梁拱效应,承担和分散围岩载荷与压力,达到加固岩体的效果。中间悬空的钢花管段可简化为两端受固定约束的简支梁,其管棚支护计算简支梁模型如图1所示。其中:L为掌子面开挖过程中未支护危险段长度,包含施工中未立拱架长度l1和爆破开挖长度l2;q为管棚上部承受的垂直均布压力;θ为核心土与水平面的夹角。

图1 管棚支护计算简支梁模型

2 试验段钢花管管棚施工情况

高家坪隧道为越岭隧道,采用进出口双向掘进,全长5 498 m。隧道进口段(DK449+037—DK452+300)最大埋深320 m,围岩等级为Ⅴ级。围岩以中~强风化页岩为主,岩质较软、岩体破碎,自稳性差。该区段还存在断层破碎带,易发生突水涌泥情况,施工难度大、风险高,属Ⅱ级风险隧道。

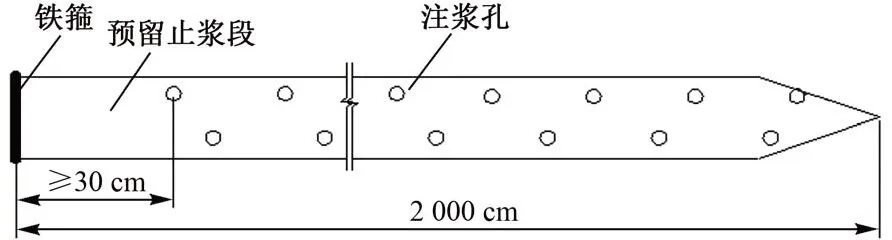

选取DK449+090—DK452+115 为试验段。暗挖施工时洞身中拟采用长20 m 的φ76×6 热轧无缝钢花管作管棚进行超前支护,其构造如图2 所示。φ76 钢花管管棚的管壁上每隔0.2~0.3 m 钻注浆孔,孔距0.5 m,孔径6~8 mm,呈梅花形布置,尾部留不小于0.3 m 的止浆段。根据工程地质条件和隧道施工设计经验,φ76 钢花管管棚前后两环搭接5 m,外插角7°~10°。φ76钢花管管棚施工布置如图3所示。

图2 φ76钢花管管棚构造示意

图3 φ76钢花管管棚布置(单位:mm)

V 级围岩段采用三臂凿岩台车施工,严格控制钻孔打设方向。注浆采用水灰比0.45~0.50的纯水泥浆液,注浆顺序从下而上,浆液先稀后稠。每孔注浆压力由小逐渐加大,注浆压力为0.8~1.0 MPa。

施工结果表明,由于V 级围岩的地质条件差管棚施工时不仅成孔率低,而且已成孔的送管困难。遇到断层带时通常需要5~6 h 去清孔或重新钻孔。此外,还存在着钻孔塌孔、无法插入管棚的情况,有较大的安全隐患,对于凿岩台车的钻杆、钻头损耗较大,施工成本增高。

3 自进式管棚施工技术

3.1 支护设计

为解决φ76 钢花管管棚施工困难的问题,更改设计方案,以R51×10 自进式管棚代替φ76×6 热轧无缝钢花管管棚。确定自进式管棚长度时首先须穿过掌子面上端一定长度的破碎带,使土压力传到已封闭的支护结构中。其次须考虑钻机设备参数,同时为确保施工质量,管棚也不宜过长。根据工程实际地质情况,试验段设计方案更改为采用23 m 长的自进式管棚。施工部件组合如图4所示。

更改方案后,该试验段采用全断面开挖法施工,于拱部150°布设R51×10 自钻式锚杆,环向间距0.4 m,共50 根。管棚长23 m,前后两环搭接不小于5 m,管棚孔口外扩0.1 m,外插角7°。

图4 R51自进式管棚施工部件组合

3.2 设计计算

设计该隧道自进式管棚支护时,除了要满足基本的抗拉力外,还须计算并校核其抗剪和抗弯强度。R51×10自钻式锚杆选用40Cr合金结构钢,通过冷轧形成全长螺纹,符合ISO 10208—1991《凿岩钎具左旋波形螺纹》要求。根据40Cr合金结构钢的工程性质,抗拉强度σb≥810 MPa,该管棚横截面面积A1为1 045 mm2,由此得出杆体的抗拉力Fb≥846.45 kN。取95%作为抗拉力值,即Fb=804 kN(自钻式)。对于φ76×6 钢花管管棚,通常采用20#钢,σb≥550 MPa,横截面面积A2为1 319 mm2,故其Fb=725.45 kN(钢花管)。可以看出,在钻杆的抗拉性能上R51×10 自进式管棚完全可以替代φ76×6钢花管管棚。

根据 JTG D70—2014《公路隧道设计规范》[9]和TB 10003—2016《铁路隧道设计规范》[10],对试验段的支护设计进行计算验证。管棚支护计算模型(洞内)参考图1。

当单洞隧道围岩为松散岩土体时,其垂直均布压力计算公式为

式中:s为围岩级别;γ为围岩的重度,kN/m3;ω为跨度影响系数,m。

根据试验段的工程地质情况,s=5,γ=20 kN/m3,ω=1.83。代入公式(1),计算可得q=263.52 kN/m2。

考虑到施作后管棚对围岩压力的缓冲、吸收、分散及管棚注浆对围岩的加固效果,实际围岩垂直均布压力仅为理论计算值的40%~50%,取50%。因采用简支梁模型,故围岩实际垂直均布压力q实=131.76 kN/m。

根据实际工程对未立拱架长度和爆破开挖长度的要求,取L=3 m。结合q实,自进式管棚支护剪切力Qx计算公式为

当条件系数ζ=0 时Qx最大,即Qmax=197.64 kN,则在支护过程中自钻式锚杆杆体的抗剪强度τ=1 000Qmax/A1=189.13 MPa。

自进式管棚承受隧道围岩压力时发生弯曲。采用简支梁模型计算杆体在横截面处的弯矩,可得最大受力点的弯矩Mmax=q实L2/8=148.23 kN·m。

假设杆体仅承受中部载荷,将杆体全长方向均布载荷等效为中部受力,进行等效替代,根据Mmax=FmaxL/2,可得出最大受力Fmax=98.82 kN,故工程支护过程中自钻式锚杆杆体的抗弯强度P=1 000Fmax/A1=94.56 MPa。

自钻式锚杆材质为40Cr 合金结构钢。按照材料力学第四强度理论计算,许用抗剪强度[τ]为抗拉强度的0.5~0.7,取下限,则[τ]=810×0.95×0.5=384.8 MPa。根据钢材手册,查得其许用抗弯强度[P]=365.7 MPa。

结合施工,取安全系数n=1.25,则实际抗剪强度τ实=τn=236.41 MPa<[τ],实 际 抗 弯 强 度P实=Pn=118.2 MPa<[P]。

故R51×10 自进式管棚的支护设计同时满足实际抗剪和抗弯要求,完全可替代φ76×6钢花管管棚。

3.3 自进式管棚与钢花管管棚施工对比

该隧道V 级软弱围岩段采用ZYS113 三臂凿岩台车施工。R51×10 自进式管棚一次施工和钻孔后人工安装钢花管管棚的施工场景见图5。可明显看出,同样采用三臂凿岩台车,R51×10 自钻式锚杆一次钻进支护,将钢花管管棚施工中的钻孔、清孔、支护等工序结合为一体,解决了人工送管的难题,同时减少了人员的配置。钢花管管棚施工支护须在钻孔后取出钻杆人工送管,不仅施工效率低、周期长,还增加人员及设备成本。

图5 两种支护方法施工现场

对R51×10 自进式管棚在该隧道和同类围岩隧道的施工效率跟踪监测了2 043 m。监测数据及设备使用情况见表1。经加权平均,自进式管棚平均施工效率达到1.42 m/min。而钢花管管棚施工效率仅有0.98 m/min。

Ⅴ级围岩段 R51×10 自进式管棚与φ76×6 钢花管管棚施工情况对比见表2。可以看出,与自进式管棚相比,钢花管管棚对三臂凿岩台车的使用率降低约35%。由于自进式管棚加工工艺造成材料费用偏高,材料直接费用高出钢花管约14%。自进式管棚施工费用高出钢花管管棚约18%。自进式管棚施工效率高出钢花管管棚约45%,考虑到自进式管棚实际施工中多段锚杆、连接套等部件的安装和连接情况,取40%。在相同的工程量下,综合评估材料、机械设备和施工效率,整体效益约提高22%。

表1 R51×10自进式管棚施工效率

表2 自进式管棚与钢花管管棚施工情况对比

根据设计计算对比,R51×10 自进式管棚可满足φ76×6 钢花管管棚的性能要求。实际工程中,直径小于钢管30%左右的自钻式锚杆,其抗拉力和屈服强度均高于钢花管,质量约减少2%~5%。在爆破施工中可看到即使注浆不充分的自进式管棚仍可达到较好的支护效果,这是材料刚度本身较高所致。

4 结论

自进式管棚的应用成功解决了钢花管管棚在软弱围岩段施工时塌孔、送管困难等难题。对Ⅳ~Ⅴ级围岩段钻进施工跟踪了2 043 m,R51×10 自进式管棚施工效率可达1.42 m/min,满足隧道施工的机械化要求。

Ⅴ级围岩条件下R51×10 自进式管棚实际抗拉力为804 kN,抗剪强度为236.41 MPa,抗弯强度为118.2 MPa,满足支护设计要求,可替代φ76×6 钢花管管棚,施工效益约提高22%。在管棚支护中采用直径小于钢管30%左右的自钻式锚杆代替相应的钢花管,在满足支护性能的情况下可大幅提升施工效率、降低劳动强度。此超前支护方法可为隧道穿越软弱破碎围岩段、断层破碎带等复杂地质条件区段施工参考。