钢轨焊接接头激励下的轮轨垂向力特性

牛留斌 赵隽 刘金朝

(1.中国铁道科学研究院集团有限公司基础设施检测研究所,北京 100081;2.中国国家铁路集团有限公司基础设施检测中心,北京 100081)

为了最大限度地消除轨缝引起轮轨动力效应的影响,我国高铁线路普遍常用超长焊接无缝钢轨。由于钢轨焊接的热作用,焊缝填补金属与钢轨化学成分存在差异,使得焊缝与接头热影响区的硬度低于钢轨母体。受制于焊接工艺水平及后期养护维修等因素,钢轨焊接接头处在车辆反复碾压接触力作用下局部钢轨顶面出现高差,形成了轨道焊接区域局部轨面短波不平顺。焊接接头引起的轮轨间异常振动冲击会加速轨道服役状态的恶化,加快轮轨磨耗,加大养护维修量,甚至引发局部轨道结构破坏进而危及行车安全。

国内外针对钢轨焊接接头不平顺引起轮轨间动载荷响应进行了大量研究。文献[1-3]建立有限单元模型研究了焊接接头不平顺引起轮轨动态响应特点及焊接区域受力变形损伤变化规律等;文献[4-6]研究了焊接接头区域不平顺波长幅值组合条件下的轮轨垂向力及二者的关联特征,根据轮轨动态响应分布提出合理建议,为焊接接头不平顺预防与整治提供理论支撑;文献[7]采用测力轮对实测数据分析了响应在100~1 250 Hz 频段的轨道短波病害及其波形特征;文献[8]利用小波变换技术分析了钢轨焊接接头短波不平顺在时域和频域上的时变特性。

我国高速铁路轨道线路维护规则[9-10]对焊接接头1 m 范围内低塌量作为钢轨伤损程度的评判标准进行了限值管理,并将焊缝整修定为线路经常保养的基本内容。国外铁路行业还利用车辆动态响应对轨道短波病害引起的轮轨力进行了限定[11-12]。但目前国内外尚缺乏基于车辆动态响应的轨道焊接接头不平顺评价标准及管理值。

本文采用ABAQUS 有限元软件建立轮轨仿真模型,利用实测轮轨力数据验证模型的正确性,计算分析不同工况下焊接接头不平顺引起的轮轨力响应特性及分布规律。参考规范对轨道结构动力学性能评判标准中关于轮轨垂向力的规定[13],研究特定形状焊接接头引起的轮轨垂向力与钢轨焊接接头不平顺幅值波长的对应关系,为我国高铁线路焊接接头不平顺动态评价及养护维修提供科学依据与技术参考。

1 模型建立

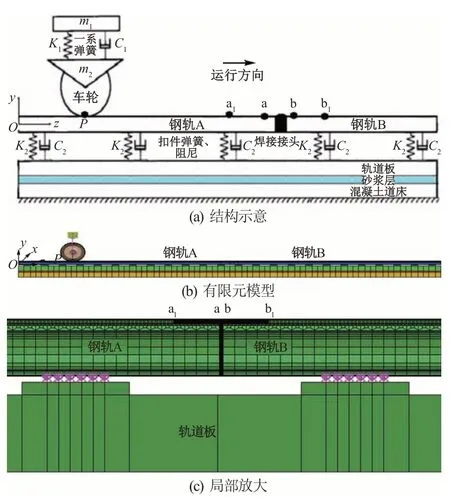

图1 轮轨接触有限元模型

建立轮轨接触有限元模型,见图1。图中,坐标系原点位于钢轨左侧底部中心,z轴以车辆运行方向为正,A 股钢轨上的 a1和 a 点、B 股钢轨上的 b 和 b1在z方向的坐标依次为za1,za,zb,zb1;y轴以向上为正;P为轮轨接触点。车辆振动频率大于20 Hz 时,车辆簧下质量是影响轮轨接触力的主要因素,与转向架、车体的运动关系不大[4]。因此,模型中将转向架、车体等簧上质量简化为质量块(m1=6 400 kg),一系弹簧简化为刚度系数K1= 1 kN/mm、阻尼系数C1= 8 N·s/mm 的弹簧单元;扣件系统对计算模型的影响简化为刚度系数K2=25 kN/mm、阻尼系数C2= 900 N·s/mm 的弹簧单元;簧下质量(轮对及其附属部件)m2= 200 kg;其余部件采用实际尺寸。

模型中钢轨长15.552 m,轨枕间距650 mm,共23 根轨枕。轨底坡设置为1∶40。车轮及轨道采用我国常用LMA型踏面、C60N型钢轨,其材料泊松比0.3,密度 7.8×10-6kg/mm3,弹性模量 210 GPa,塑性模量21 GPa,屈服强度800 MPa。

在轮轨接触面上,法线方向采用面-面硬接触算法计算轮轨法向接触力;切线方向轮轨之间的库伦摩擦因数设置为0.5。

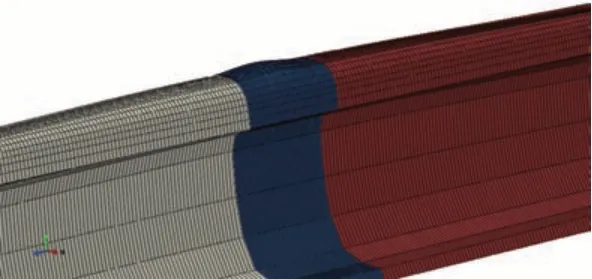

对模型中的钢轨施加波长0.1 m、幅值0.2 mm 的凸型焊接接头不平顺,焊接区域的钢轨会高出正常钢轨。其幅值放大100倍的形态见图2。

图2 凸型焊接接头不平顺示意(幅值放大100倍)

对从a 点到b 点区段的钢轨施加凸型焊接接头不平顺,钢轨顶面节点的y坐标为

式中:A为凸型焊接接头不平顺幅值,mm;L为凸型焊接接头不平顺波长,mm。

对于凹型焊接接头不平顺,焊接区域的钢轨低于正常钢轨,可用余弦型复合不平顺进行描述[14],即在波长1 m 的余弦不平顺上叠加波长较短(0.1~0.2 m)的余弦型不平顺,如图3所示。

图3 凹型焊接接头不平顺示意

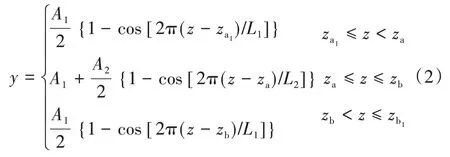

对从a1点到b1点区段的钢轨施加凹型焊接接头不平顺后,钢轨顶面y坐标为

式中:A1,A2分别为凹型焊接接头长波和短波不平顺幅值,mm;L1,L2分别为长波和短波不平顺波长,mm;

对于焊接接头不平顺区域,在钢轨横截面上沿x轴方向对y坐标采用抛物线形式进行修正,修正值δ为

式中:w为焊缝沿x方向的宽度,与C60N 型钢轨轨头宽度相同,取73 mm。

ABAQUS/EXPLICIT 模块采用显式求解器计算轮轨瞬间接触力,具体算法参考文献[15]。

显式积分增量步的最大时间步长Δt由模型最高固有频率决定,即

式中:ωmax为模型的最大频率,Hz;ξ为系统的临界阻尼比;Le为单元长度,mm;cd为材料的波速,m/s,与材料特性有关。

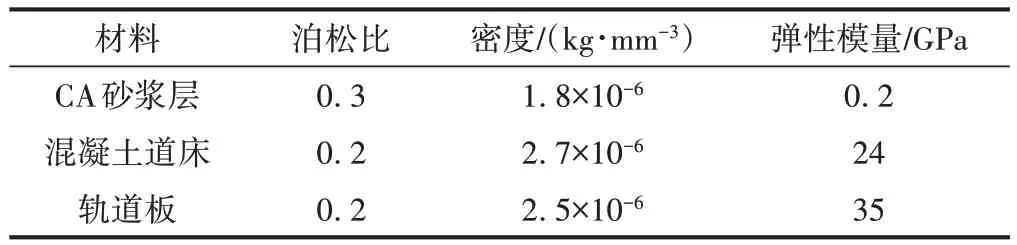

模型中轨下材料主要参数见表1。

表1 轨下材料主要参数

2 模型验证

采用高速综合检测列车对一高速铁路的凹型焊接接头不平顺进行检测,将实测值与模型仿真值进行对比,以验证模型可靠性。

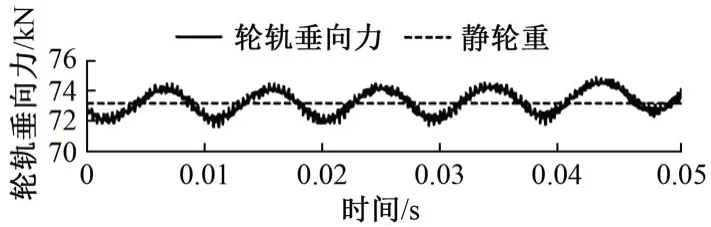

在未施加轨道短波不平顺、车辆运行速度v=300 km/h 时,模型输出的轮轨垂向力见图4。可知,轨枕、扣件系统等对钢轨的不连续支撑作用引起轨道刚度周期性变化,轮轨垂向力在73.3 kN(静轮重)附近出现等周期波动,幅度约2 kN。2 个相邻波峰之间的空间距离恰等于轨枕间距650 mm。

图4 v=300 km/h理想状态输出的轮轨垂向力

凹型焊接接头不平顺条件下轮轨力实测值与有限元模型仿真值对比见图5。可知,2组数据存在较强的线性相关性,二者的轮轨垂向力变化趋势一致且波形吻合良好。因此,本文所建模型可靠。

图5 轮轨垂向力的实测值与模型仿真值对比

3 轮轨垂向力数值计算

运行速度从80 km/h 以10 km/h 的幅度增至360 km/h,焊接接头不平顺幅值从0.02 mm以0.02 mm的幅度增至0.40 mm,共580 组工况,分别计算其轮轨垂向力。每组工况下轮轨垂向力数据99%百分位统计值作为该工况下钢轨焊接接头不平顺激起的最大轮轨垂向力。

3.1 凸型焊接接头不平顺

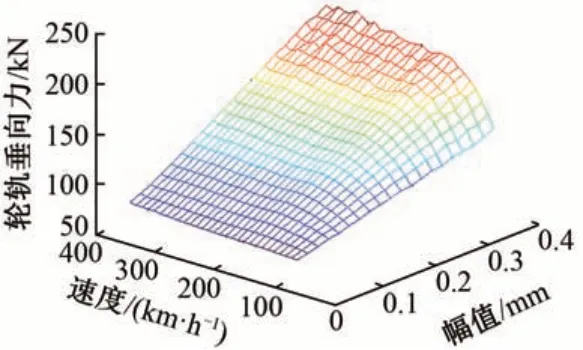

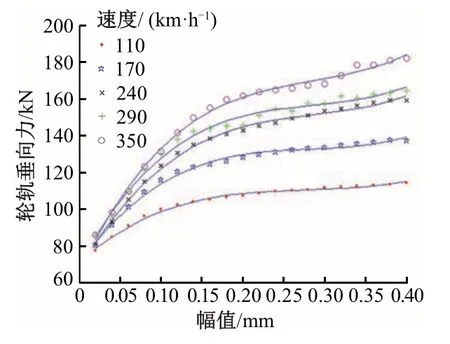

轮轨垂向力随凸型焊接接头不平顺幅值A及运行速度v的变化见图6,每个节点代表1 组工况的计算结果。将其中几个典型速度级下轮轨垂向力随A的变化规律进行拟合分析,见图7。

由图6、图7可知:①v相同时轮轨垂向力随A增加而近似线性增大;②A相同时轮轨垂向力随v的增加而增大;③运行速度越快,轮轨垂向力与A的拟合直线斜率k越大,即凸型焊接接头不平顺幅值对轮轨垂向力影响越大。

图6 轮轨垂向力随A及v的变化

图7 轮轨垂向力随A的变化(拟合)

不同运行速度下k的变化见图8。可知,虽然k随着v的增加而增加,但增加的幅度越来越小。

图8 不同运行速度条件下k的变化

根据规范[13],轮轨垂向力基准值、最大容许值分别为120,170 kN。波长L= 0.1 m 的凸型焊接接头不平顺引起的轮轨垂向力等势线见图9。

图9 轮轨垂向力等势线(凸型,L=0.1 m)

由图9 可知,随着运行速度的增加,垂向力基准值及最大容许值等势线对应的A越来越小。v=250 km/h时,若要轮轨垂向力小于120 kN,须A<0.15 mm;而v =360 km/h 时,须A< 0.12 mm。因此,为限定波长0.1 m 的凸型焊接接头不平顺引起的轮轨垂向力不超过170 kN,在 200~250 km/h 线路上,A不应超过 0.30 mm;而在 250~350 km/h 线路上,A不应超过0.28 mm。

3.2 凹型焊接接头不平顺

对于凹型焊接接头,长波不平顺幅值A1为0.1 mm时,轮轨垂向力随短波不平顺幅值A2及运行速度v的变化见图10。将其中几个典型速度级下的轮轨垂向力随A2的变化规律进行拟合分析,见图11。

图10 A1=0.1 mm时轮轨垂向力随A2及v的变化

图11 轮轨垂向力随A2的变化(拟合)

由图10、图11 可知:①运行速度相同时轮轨垂向力随A2增加而增大。其中,A2≤0.1 mm 时轮轨垂向力与A2呈近似线性关系;A2>0.1 mm 时轮轨垂向力的增加速度逐步变缓;②与凸型类似,A2相同时轮轨垂向力随运行速度增加而增大。

L1= 1.0 m,L2= 0.1 m 的凹型焊接接头不平顺引起的轮轨垂向力等势线见图12。

图12 轮轨垂向力等势线(凹型,L1 =1.0 m,L2 =0.1 m)

由图12可知,v= 110 km/h 时,若要轮轨垂向力小于 120 kN,须A2< 0.40 mm;而v =360 km/h 时,须A2< 0.07 mm。v= 300 km/h 时,若要轮轨垂向力小于170 kN,须A2< 0.40 mm;而v=360 km/h 时,须A2<0.28 mm。为限定L1=1.0 m,L2=0.1 m的凹型焊接接头不平顺引起的轮轨垂向力小于170 kN,在300~350 km/h线路上,A2不应超过0.30 mm。

对比图 9 和图 12 可知,v= 150,250,350 km/h 时,引起大于120 kN 的轮轨垂向力的凹型焊接接头不平顺的最小幅值分别为0.15,0.09,0.07 mm,而相应的凸型焊接接头不平顺的最小幅值分别为0.16,0.14,0.12 mm。因此,v≥ 150 km/h 时,相同幅值下,凹型焊接接头不平顺引起的轮轨垂向力更大,对线路的危害性也更大。

4 结论

1)运用ABAQUS 软件及我国高铁线路车辆、轨道参数轮轨接触模型,并利用实测轮轨垂向力数据与模型输出结果进行对比,验证了所建模型在高速条件下输出结果可靠性。

2)对于凸型焊接接头不平顺,车辆运行速度小于 250 km/h 时,波长 0.1 m、幅值小于 0.15 mm 凸型焊接接头引起的轮轨垂向力小于120 kN。为了限定凸型焊接接头引起的轮轨垂向力小于170 kN,焊接接头不平顺幅值在200~250 km/h 线路上不应超过0.30 mm,在250~350 km/h 线路上不应超过0.27 mm。

3)对于凹型焊接接头不平顺,车辆运行速度从110 km/h 增加360 km/h,短波不平顺幅值从0.4 mm下降至0.07 mm 时,引起120 kN 轮轨垂向力;为了限定凹型焊接接头引起的轮轨垂向力小于170 kN,焊接接头短波不平顺幅值在300~350 km/h 线路上不应超过0.30 mm。

4)随着运行速度的增加,凹型焊接接头不平顺引起大于轮轨垂向力基准值及最大容许值的轨道短波不平顺幅值较小。应加强焊接接头不平顺的幅值管理。