内环槽管接头注塑模设计

田科

(江西科技学院智能工程学院,南昌 330000 )

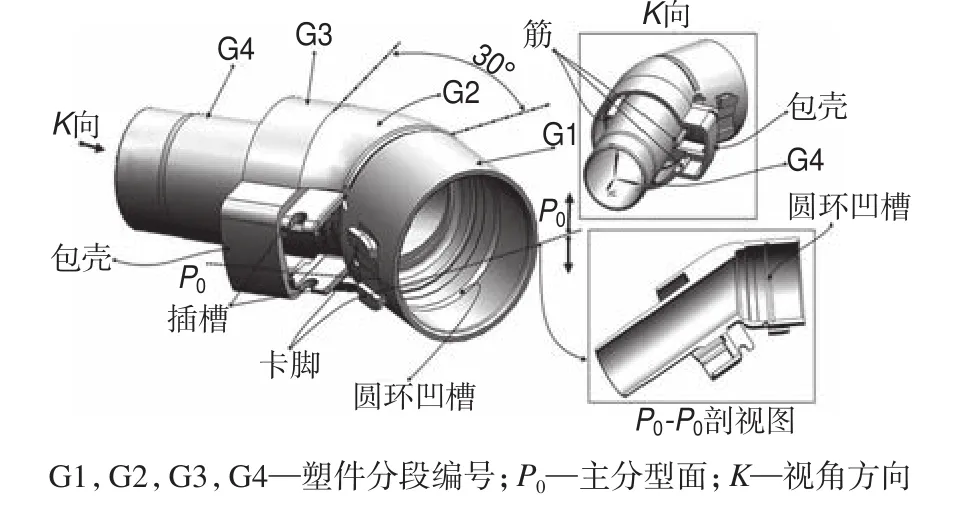

1 塑件

内环槽管接头塑件如图1所示,塑件用于机床上两条油管的连接,使用12%玻纤(GF)改性尼龙66 (PA66)注射成型。塑件由4段管构成,分别为G1,G2,G3,G4。G1内径最大,其内壁开设有一个整圈圆环凹槽,外壁上设置有2个卡脚。G2为圆弧弯管,弧度角为30º,G3为直管,此两段管的截面外径与G1截面外径大小相同。G4为小直径内衬直管,与G1直接连通。G2外壁设置有2个对称插槽。G2,G3为G4的外部包围壳,G3外壁侧端设置有包壳,内壁设置有多个直筋。G4段一端露在外部,一端在G2和G3内部,其内壁管径小于G1。

图1 塑件

2 分型设置

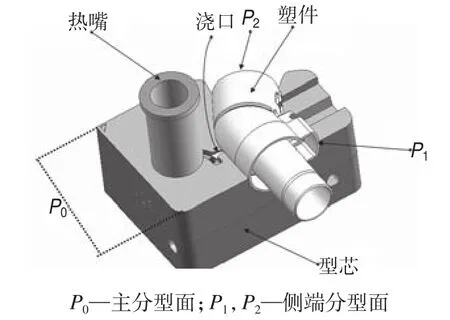

塑件模具设计的难点在于塑件内、外的成型与脱模。脱模的难易与模腔的分型布局紧密相关[1–5]。使用P0作为模腔的主分型面,能最大程度地降低塑件脱模机构的设计难度,以及降低模具的结构复杂程度。使用P0作主分型面后,模腔的分型设置如图2所示。在图2中所示的分型中,模腔中的塑件采用卧式布局,使用主分型面P0对塑件外壁主体实施成型和脱模,使用两个侧端分型面P1和P2对塑件管道内壁从两头进行成型和脱模。设置单点冷流道侧浇口进行浇注,浇口形式为矩形浇口,为保证熔体的流动性,缩短冷流道长度,主浇道使用热流道进行供料。

图2 分型设置

3 模具结构

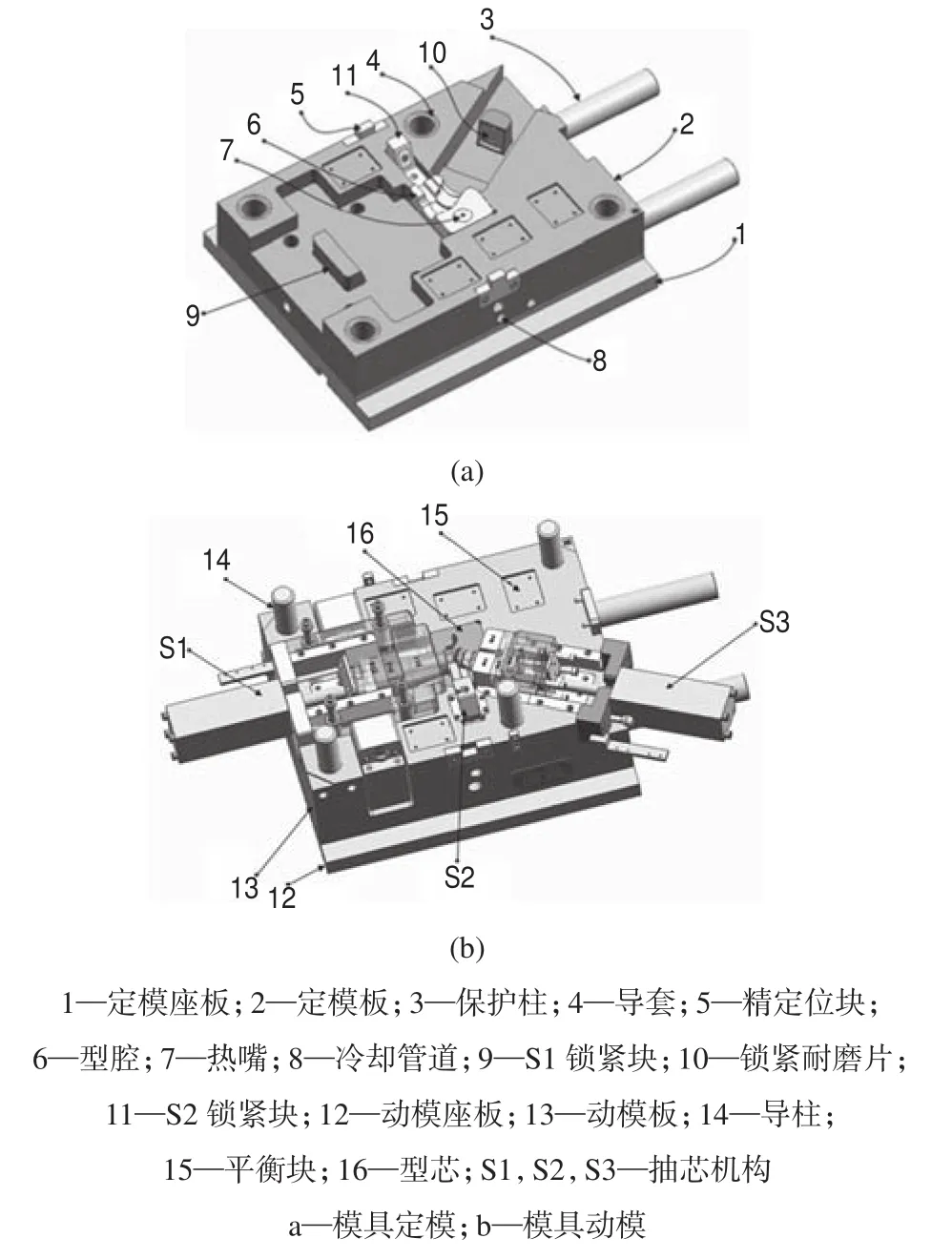

3.1 模具结构设计

模具结构如图3所示,模具为单腔无顶出结构形式两板模。模架由定模座板1、定模板2、动模板13和动模座板12构成,使用4个导柱14进行导向。成型件由以下几部分构成:内壁抽芯机构S1和S3的成型滑块头分别用于成型塑件G4,G1的内壁;型芯16、型腔6及滑块抽芯机构S2的滑块头用于成型塑件的外壁。浇注使用图2中所示的热流道+冷流道浇注系统进行浇注。尺寸较大的成型件上开设Ø8 mm冷却管道进行冷却,这些成型件包括型芯16、型腔6及机构S1~S3的成型滑块。塑件模具结构设计的最大难点在于塑件G1内壁中圆环凹槽的脱模,其次是G1和G3内壁的脱模,即塑件内壁两头的脱模,此两头的脱模分别使用机构S1、机构S3两个复合抽芯机构实施脱模。塑件的完全脱模由机构S1来实施,因而,模具没有设置专门的顶出脱模机构,相比于一般通用型两板模,模具结构有较大的简化。

图3 模具结构

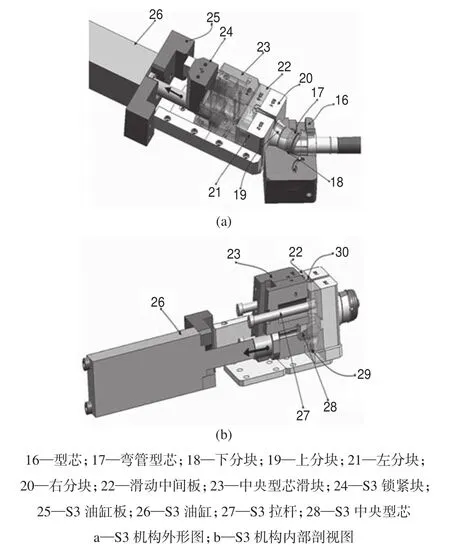

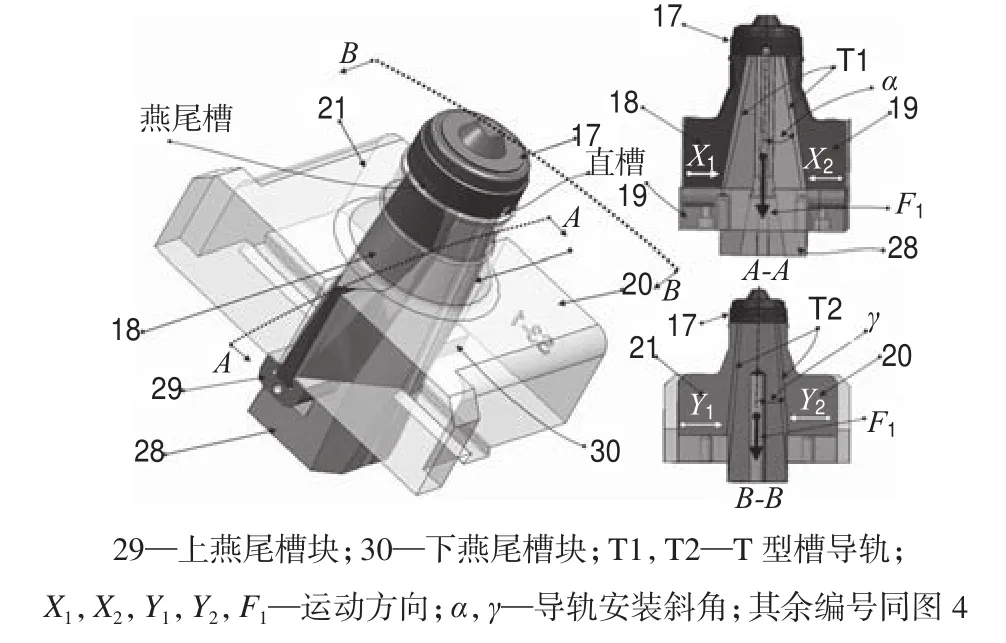

3.2 两次四向抽芯机构(机构S3)

针对整圈内环凹槽,一般需要使用特殊的内收抽芯机构实施脱模[6–9]。机构S3为一种两次四向抽芯机构[10–11],如图4所示,机构的组成件包括零件17~30。其两次抽芯的作用是:第一次用于G1内壁圆环凹槽的4个方向的内收侧抽芯脱模,第二次用于G1内壁的侧抽芯脱模。

机构S3的工作原理为:如图4a所示,脱模时,S3油缸26驱动中央型芯滑块23向外抽芯时,中央型芯滑块23和滑动中间板22分离,滑动中间板22将暂时停留在原位置上,中央型芯滑块23上的中央部位安装有S3中央型芯28,中央型芯滑块23拉动S3中央型芯28驱动G1内壁圆环凹槽的四个成型件下分块18、上分块19、左分块21和右分块20同步内收抽芯,此为本机构的第一次抽芯动作,该动作实现了内壁四个方向的抽芯。圆环凹槽抽芯脱模完成后,S3油缸26驱动中央型芯滑块23继续向外运动时,中央型芯滑块23将通过S3拉杆27带动滑动中间板22及其上的零件同步移动,从而将G1内壁的所有成型件抽出内壁之外,此为S3机构的第二次抽芯动作,如图4b所示。

图4 机构S3结构

在第一次抽芯动作中,圆环凹槽内收抽芯机构的动作原理如图5所示。弯管型芯17为G1内壁直管的成型件,下分块18、上分块19、左分块21、右分块20为圆环凹槽的成型件,其中下分块18和上分块19为一组,左分块21和右分块20为一组,下分块18和上分块19的下端通过两个燕尾槽块安装在滑动中间板22上,而左分块21和右分块20通过其下端的T型槽直接安装在滑动中间板22上,同样,下分块18与上分块19的上端与弯管型芯17通过燕尾槽组合在一起,并能在该燕尾槽内滑动,左分块21与右分块20的上端与弯管型芯17通过T型槽结合在一起,并能在该T型槽内滑动;S3中央型芯28分别通过T型槽导轨T1和T2驱动第一组成型块(下分块18和上分块19)和第二组成型块(左分块21和右分块20)。因而,当穿过滑动中间板22的S3中央型芯28按F1向向下拉时,在滑动中间板22和弯管型芯17中间,四个成型块(下分块18、上分块19、左分块21、右分块20)可以分别按X1,X2,Y1,Y2四个方向做内收抽芯移动,该内收抽芯移动能实现的前提是,T型槽导轨T1的斜角α大于T型槽导轨T2的斜角γ。T2的角度γ=3º,T1的角度α=5º,γ<α,保证了S3中央型芯28驱动启动时,第一组成型块的内收速度大于第二组成型块的内收速度,为第二组成型块的内收运动让出运动空间,不至于被卡死。

图5 内收抽芯机构

3.3 侧抽芯滑块浮动顶出抽芯机构(机构S1)

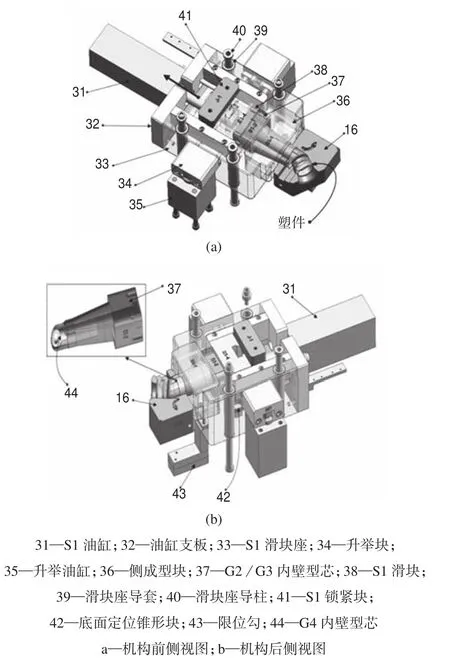

塑件的脱模影响到机构的结构形式以及模具的整体结构设计[12–15]。因而,为简化本塑件模具的整体结构,机构S1使用滑块浮动顶出两次脱模的结构形式,如图6所示。机构S1的作用是:第一次脱模为机构S1将塑件从型芯16上顶起脱模,第二次脱模为油缸31驱动G2/G3的内壁成型型芯37、G4内壁成型型芯44从塑件中侧向抽芯抽出,实现塑件的完全自动脱模。

机构S1的组成件包括零件31~44,机构的工作原理为,首先由安装于S1滑块座33两侧的两个升举油缸35将S1滑块座33及其上的安装零件全部举起,从而G2/G3内壁型芯37和G4内壁型芯44将塑件从型芯16上顶起,实现第一次脱模;S1滑块座33被举起到一定位置后,由限位勾43在下端勾住模具动模板13,使其停止不动,而后,S1油缸31动作,拉动S1滑块38带动其上的G4内壁型芯44和G2/G3内壁型芯37从塑件中抽出,G4内壁型芯44和G2/G3内壁型芯37从塑件中抽出时,塑件被侧成型块36挡住而自行脱落,实现塑件的完全脱模。

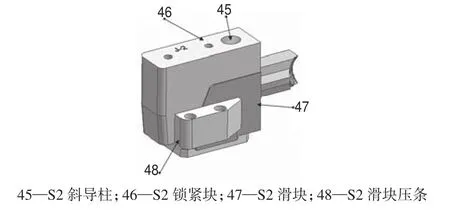

3.4 斜导柱滑块抽芯机构(机构S2)

机构S2用于塑件外壁卡脚和插槽的成型与脱模,其为常用斜导柱滑块机构,其构成件包括零件45~48。

图6 机构S1结构

图7 机构S2结构

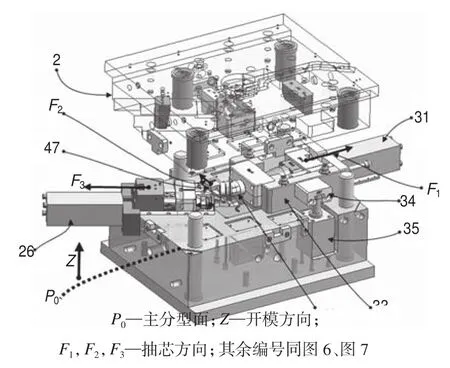

4 模具工作原理

模具安装于注塑机上后,模腔注塑完成后,开模取件的工作原理如图8所示:

①机构S2抽芯。注塑机动模板带动模具动模在P0面打开,机构S1、机构S2和机构S3的锁紧块解除相应滑块的锁紧,机构S2的滑块47完成侧抽芯动作。

②机构S3抽芯。模具打开后,机构S3的S3油缸26动作,按F2向抽出,分2步完成S3机构的两次抽芯脱模。

图8 模具工作原理

③机构S1抽芯。机构S3抽芯完成后,机构S1的2个升举油缸35先动作,按Z向顶出,而后油缸31动作,按F1向抽出,分2步完成2次抽芯脱模,从而实现塑件的自动脱模。

④复位。复位过程与开模过程相反。

5 结论

(1)设计了塑件一模一腔热流道无顶出两板注射模具,在模具中,不设置顶出机构以简化模具结构。

(2)设计了两种复合抽芯机构,实现了塑件复杂内壁的抽芯脱模,一个机构为两次四向抽芯机构,一个机构为滑块浮动顶出两次脱模机构。在两次四向抽芯机构中,先通过油缸带动滑块做第一次抽芯动作,完成管内壁圆环凹槽的四向抽芯脱模,而后,滑块继续抽芯,实现其余部分成型件的第二次侧抽芯动作。在滑块浮动顶出两次脱模机构中,首先通过升举油缸将滑块机构浮动顶出,并实现塑件外壁在型芯上的第一次脱模,然后再通过侧抽芯油缸将型芯从塑件内壁中抽出,实现第二次脱模,从而达到整个塑件自动脱模的目的。

(3)模腔分型及布局设置合理,有效简化了塑件的脱模机构的设计,也降低了模具的设计难度和制造成本。