基于UG-CAM非标模具设计与数控加工

陈森林

(合肥职业技术学院,安徽 巢湖238000)

0 引 言

牵引钩非标准件主要运用于设备的牵引和吊装,使用过程中,该零件会受到很大的牵引力作用,经常处于牵引载荷变化的工况下,连续作业时间越长,磨损和变形程度越严重,该零件越容易发生疲劳断裂,其力学性能的高低直接影响该牵引设备的正常使用,故牵引件的设计、加工非常重要。运用传统的机械制造方法来加工该零件存在一些弊端,第一是加工成本较高,第二是生产制造过程使其存有相当大内应力,致使部件变形和裂开。本文充分考虑该牵引件工作状态和结构特征,采用精密锻造加工方法,运用NX10.0软件[1-2]设计锻造模具,编辑数控加工程序,运用数控加工铣床,制造出符合图样要求的精密模具,降低精密模具的制造成本,提升模具使用寿命,确保精密锻模总体质量和提高经济效益。

1 精密模具工艺设计

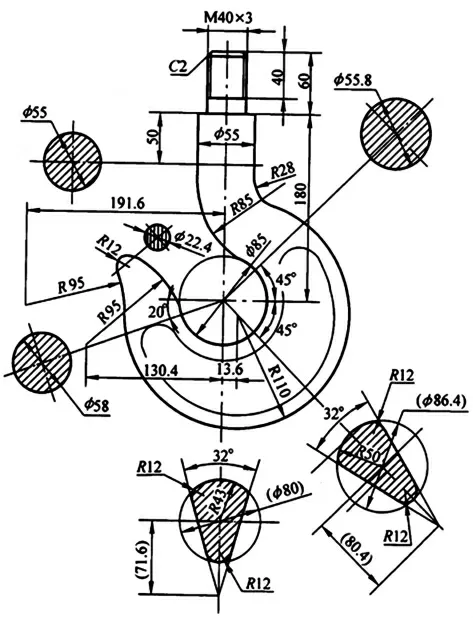

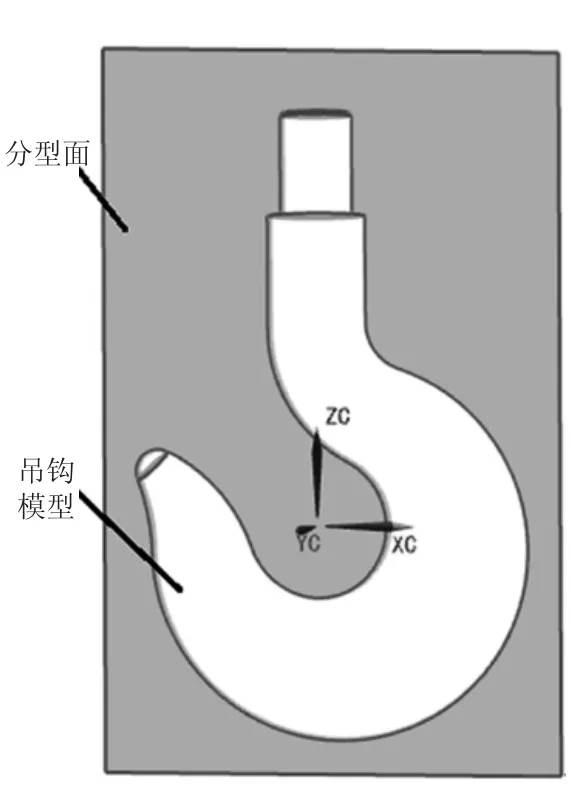

根据牵引钩工作状态和力学性能要求,研究该零件的结构特征与生产批量需求,精密锻造模具[3]的锻造精度高、力学性能好和锻造效率高等一系列优点。本文运用NX10.0软件绘制锻件零件图(如图1),该零件为精密锻造模具,要在高温环境下长期工作,需要较高的红硬性,故选用5CrNiMo[4]作为模具材料,由于模具金属内部组织需要均匀、致密,无缩孔和气泡等缺陷,故选用锻造的方法来制造模具的毛坯。结合精密锻模的特点,选择牵引钩的分型面(如图2)。

图1 吊钩零件图

图2 吊钩模型分型面

2 锻模结构设计

依据所在企业现有设备吨位,分析该锻件的机构特点,由于该锻件结构形状较为复杂,故选用一模一腔的模具结构形式。图3所示为吊钩上模工程图,图4所示为该锻件上模三维模型,图5所示为吊钩下模工程图,图6所示为该锻件下模三维模型。吊钩上下模具是锻造模具核心部件,且模具的形状复杂,制造加工要求较高,精密锻模精度越高,吊钩产品的质量就越好。

3 锻造模具加工工艺

图3 上模工程图

图4 上模三维模型

图5 下模工程图

图6 下模三维模型

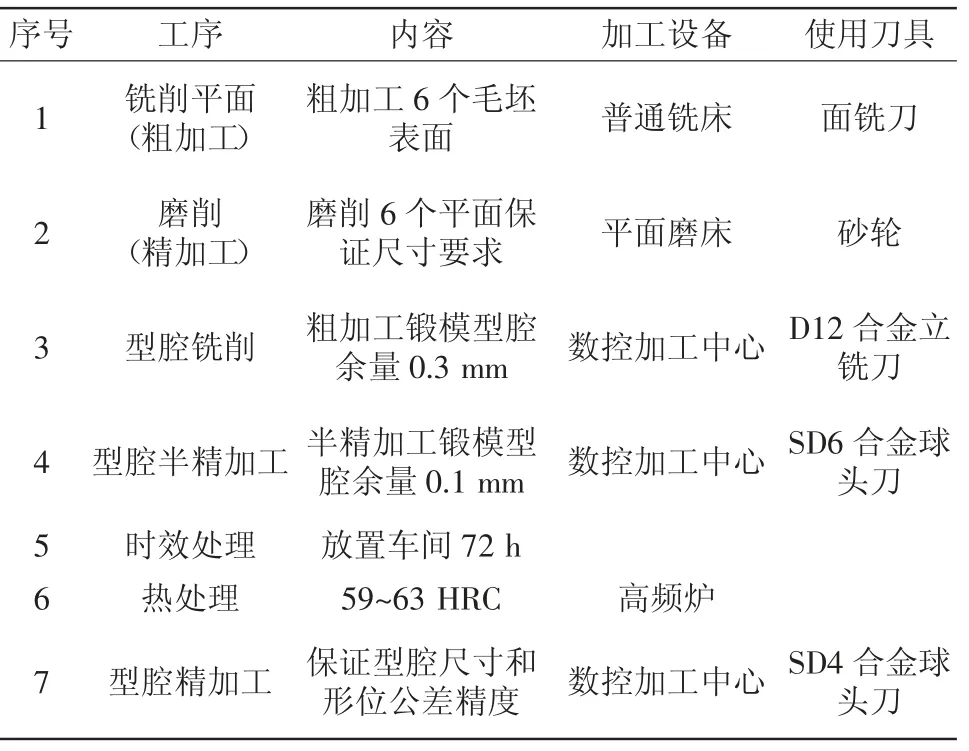

经过全面分析吊钩锻造模具的结构特征,该锻造模具结构较为复杂,属于小型锻造模具,选择锻造毛坯,认真编写机械制造工艺,具体工艺方案如表1所示。

表1 具体工艺方案

4 NX10.0自动编程、生成刀路轨迹

参照表1中的锻造模具机械制造工艺方案,运用NX10.0软件中CAM[5]模块编辑吊钩锻造模具的数控加工G代码,利用NX10.0软件打开吊钩锻模三维模型,点击该软件的加工环境命令,选择CAM会话框中的camgeneral和mill-contour加工环境,建立加工坐标系MCS 创建部件的毛坯和切削区域,创建合适的刀具,建立粗精加工数控铣削方案,自动生成刀路[6],并进行数控模拟仿真加工。图7所示为上下模吊钩锻造模具粗加工刀路,可以形象地表达出刀具加工的具体路径,如果需要进行数控铣床的切削加工,还需要专用的后处理器才能生成数控加工的G代码文件,如图8所示,然后对模具进行热处理提高模具硬度,最后对热处理后的锻造模具进行数控精加工。经过锻造模具实际检测验收,该锻模锻造出来的吊钩尺寸精度和形位公差[7]完全符合实际要求,可满足吊装需求。

图7 吊钩上下模具加工刀路

图8 数控加工G代码

5 结 论

本文运用了CAD/CAM(NX10.0版)软件,详细分析了吊钩零件的结构、形状等特点,使用该软件设计了吊钩的锻造模具及CAM编程加工工艺方案,由于锻件的形状较复杂,故采用一模一腔的模具设计方案,经过数控加工和试模工序后,检测发现吊钩锻件尺寸和形位公差完全符合吊钩图样设计和使用强度[8]要求,故该吊钩锻件具备了高精度和高强度等优点。