弯管机常见故障修理

王成宇 王 鹏 代明玥 纪 斌 刘 新

(1、渤船集团,辽宁 葫芦岛125004 2、渤船重工,辽宁 葫芦岛125004)

在企业生产运营中,对设备设施的使用管理。通常情况下,都会投入很多的人力、物力,尤其对在国有企业的产品制造过程中,投入的精力更是多层次。在人、机、料、法、环、测等方面,总是从不同角度出发,目标具有一致性。从合同购买、定制、安装、维护、保养、修理等各方面采取负责制,人人做到爱厂如家,视设备、仪器、仪表如同自家物件一样的珍惜。常常在工作之余,进行外表面清洗、清洁,对暴露的轴与联柱轴器等进行精心防护、养护。这在我们公司,目前已成为一种习惯置入日常管理中。今天,从事企业管理多年的我,从管理角度出发,针对弯管机的使用、维修、保养、管理等技术问题,做如下探讨,供各位业内同仁参考。

弯管机,作为造船生产必不可少的关键设备设施之一,已被船舶行业和其他重工业生产所认可,管路,是相关舱室必备,无论从海上航行、到工业用水、用气、耗油等输送环节,无论从船员生活所用到船舱工作人员所需都是必备的。那么,弯管路布置、走势都涉及到机舱各方面,一个设计合理、布局紧凑、施工美观大方的格局,就是船舶类工程技术人员应考虑尽善尽美的。从而弯管机就是该项任务实施的最佳助手。

弯管机,不同年代不同种类被用户广泛应用,就目前使用状况,以下从W28YPC-114 弯管机(产地上海颁新公司)及8 寸弯管机1008CNC 来分析对照,以此引入,令同行业选择性介入其性能及修理等方面相关技术问题探讨。

W28YPC-114 弯管机,它是上海颁新公司的产品,由于是老旧产品,我公司成立的早期使用至今,由于缺少两项定值控制功能,即小车行走和卡盘转向不能定值控制,那么经过我们公司的技术创新小组对其专项研发,项目取得成功,加工精度精准可靠,虽老旧设备也大受欢迎。尤其在技术创新后,对控制系统损坏的触摸屏也做了改进和防护,同时在修理过程中,测查出液压系统漏油现象并对其改善,同时对油标做了更细致的认可工作,对局部机械结构间隙磨损部分进行改进。

1 针对故障,确定施工方案,对修理过程分为三部分

1.1 更换软件控制系统,解决小车行走和卡盘转向定值控制问题;

1.2 机械机构修理;

1.3 检修液压系统。

2 方案实施中,对软件控制系统做如下修理并改进立项

2.1 更换10 寸三菱触摸屏一块;

2.2 更换PLC 三菱FX2N-64-MR 及模拟量控制输出模块FX2N-4DA-EX;

2.3 更换组态软件,人机交换操作系统;

2.4 更换PLC 可编程控制程序;

2.5 检修其他电控元器件,更换损坏的电气元件。

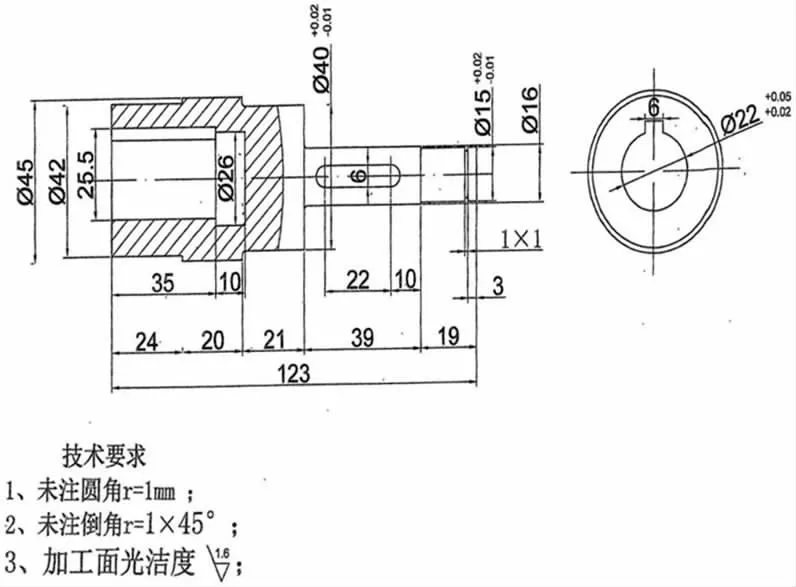

3 机械结构修理

3.1 为了实现定值控制需要将转向电机更换为1.5KW 交流异步伺服电机;

3.2 需要更换小车行走电机为2.2KW 交流异步伺服电机;

3.3 调整压杆和助推杆机械磨损间隙;

3.4 表面进行打磨、除锈、两底漆、两面漆,漆膜厚度30-40um 的相关涂装工作。

4 液压系统修理

4.1 液压元器件检修、二位四通换向阀检修、溢流阀、节流阀、单向阀、比例阀及减压阀检修并更换老化的元器件,尽量选用近两年内产品;

4.2 清洗密封元器件,更换老化密封圈;

4.3 清洗液压站,对液压油进行过滤,补充缺失的液压油;

4.4 检修油缸、电机;

4.5 卡盘夹紧装置检修、卡盘旋转装置检修;

4.6 小车行走组件修理、弯管角度组件校准修理。

5 试车

5.1 施工项目全部完成后,进行不少于三次的空负荷试车,测量相关转向精度及动作的准确性;

5.2 设备运行正常后,系统上电自动归零复位正常;

5.3 按弯管工艺书要求,带料加工,特殊材质设定保温要求,按施工工艺书步骤要求,分别设置弯管参数,根据不同材质要求设置弯管参数,测量弯管精度达到工艺要求为止,那么在针对8 寸弯管机1008CNC 的主要故障修理中,我们发现故障原因,现场及时对其进行相关修理。

6 1008CNC 情况概述

6.1 液压系统压力不足,叶片泵异响;

6.2 夹瓦在弯曲时夹力不足;

6.3 系统压力和弯曲压力互相影响,出现工件打滑现象;

6.4 系统在工作中时有误动作(无操作时仍有误动作);

6.5 程序无法实现自动归零;

6.6 芯棒与夹瓦动作不匹配;

6.7 链条松动。

7 故障修理过程

7.1 电控系统修理:检测电控元器件,更换损坏的电器元件;通过Wincc Flexible 编译人机界面一套;按照弯管机加工工艺编写PLC 程序一套;增设自动归零程序,连续弯曲程序并导入;

7.2 数控系统修理,定位系统修理,脉冲系统修理,伺服系统修理,检修旋转编码器,更换损坏的旋转编码器;

7.3 液压系统检修:首先将油箱内的油抽出,打开油箱,清除油箱底部的沉积物。并用长纤维纺织品擦拭,将内表面逐次清洗擦拭干净,最后反复用面团将粘在油箱内部的绒毛颗粒等杂物粘出。用串洗机对油箱及管路进行窜洗,更换滤芯;检修漏油处管路,管路拆除时做标记,在连接处做好配对标记,对损坏的管路接头及密封件进行更换,对泵体进行检查,更换损坏的主油泵,检修各个阀件,更换损坏阀件,油缸座检修加固。更换卡盘转角马达;

7.4 检修小车行走电机,检修卡盘旋转电机,对电机轴承润滑保养;

7.5 卡盘夹紧装置检修、卡盘旋转装置检修;

7.6 小车行走组件检修、弯管角度、主件校准检修。更换小车行走齿轮,清洗齿条并对齿条精度进行调整;

7.7 检修链条链轮并调整链条链轮之间的间隙。检修各个轴承,对各轴承润滑保养,更换损坏的轴承;

7.8 整机涂装,两底两面漆。首先对整机清理污油及擦洗除油垢,外表面除锈拉毛,凹陷破损部位用环氧腻子填充再刮平,用120-240 目砂纸打磨,弯管机外表面干疤部位打磨,外表面主体部位刮腻子,刮平后打砂纸。直至表面平整,所有施工部位用油漆防腐,面漆用机床漆喷涂。同步进行空负荷、负载试车。

8 施工危险因素辨识及处理

8.1 依据《设备修理及抢修作业隐患排查方案》进行施工现场检查,要求针对存在隐患情况及时整改。

8.2 本工艺施工程序存在如下危险因素,并针对危险因素指定相应防范措施,确认安全后方可施工。

(1)在施工作业前关闭总电源,并用万用表进行验电,确保安全后方可施工,在施工期间总电源处要有人值守,防止误合闸造成触电事故。

(2)在检修液压系统过程中,可能出现漏油导致人员滑倒受伤。要求施工人员配备好足够的抹布,出现漏油情况时,及时进行清理,并对含油抹布进行专门回收。

(3)在吊车拆装过程中,需要吊运的部件要有专业人员作业,并统一指挥,防止碰撞造成设备或人员受伤。

(4)在设备的调试过程中,可能出现意外伤人事件。要求检查好各阀件安全牢国,施工人员远离站立。

8.3 如防范措施无法保证现场施工安全要求的,现场负责人要及时上报。并启动《修理作业安全生产事故现场处置方案》。

8.4 处置方案结束后,找出事故原因,再次落实现场隐患,确认安全后,恢复施工。

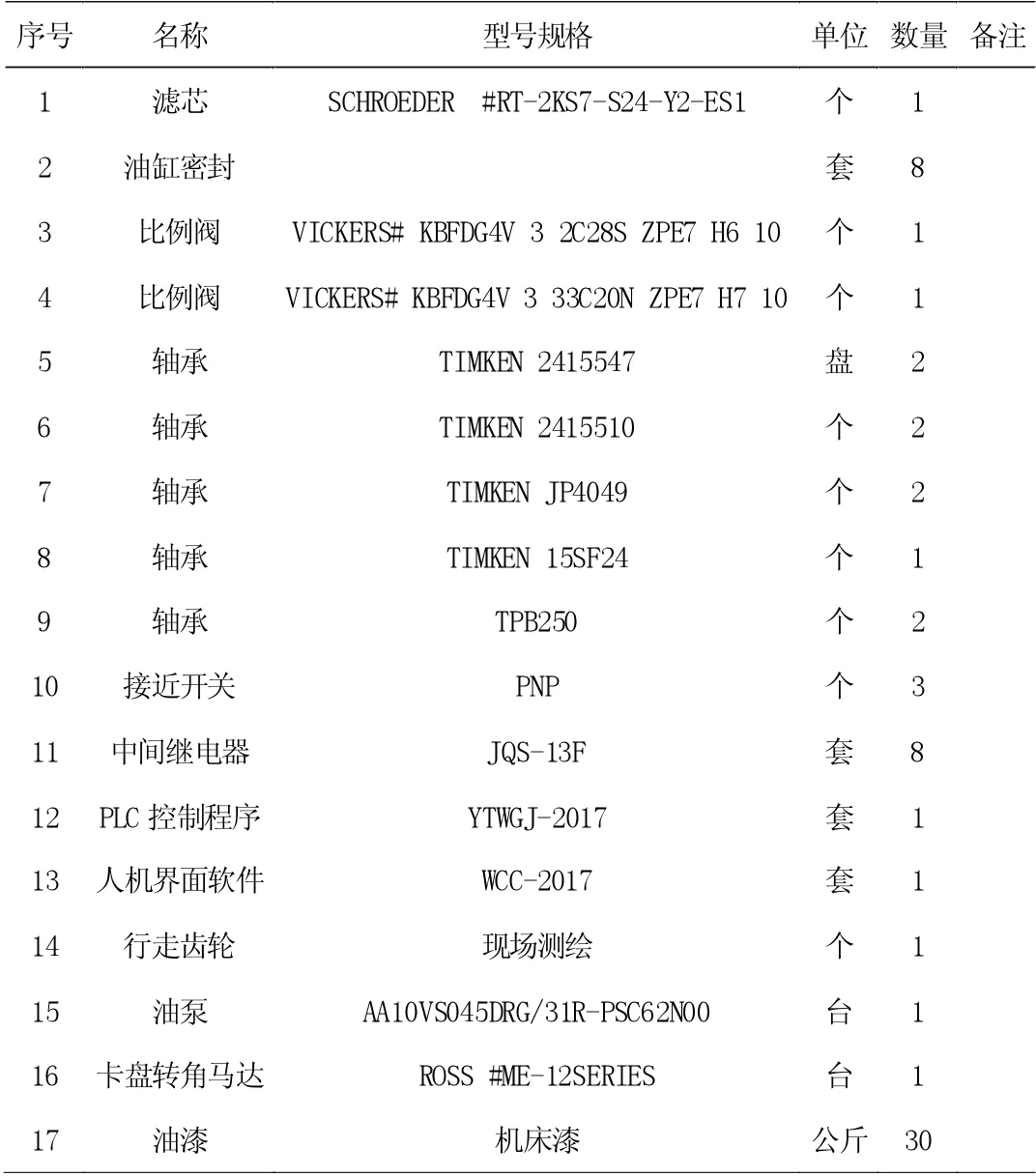

8 寸弯管机修理材料清单