低阶煤的油泡浮选研究进展

王市委,陶秀祥,陈松降,唐龙飞

(1. 六盘水师范学院化学与材料工程学院,贵州 六盘水市 553000; 2. 中国矿业大学化工学院,江苏 徐州市 221116)

我国低阶煤资源的储量十分丰富,据相关文献报道,约占我国煤炭探明储量的45.68%。由于低阶煤的变质程度较低,其表面含有大量的含氧官能团,如羧基、羟基和羰基(-COOH、-OH 和>C=O) 等,因而,低阶煤表面具有较强的亲水性,很难用常规的浮选法对其细粒级(< 0.5 mm)进行有效地回收[1-2]。针对上述问题,国内外研究人员为了强化低阶煤的浮选主要着眼于提高低阶煤的可浮性及表面疏水性上,即通过表面预处理手段来减少煤炭表面的含氧基团[3-4],或者选用合适的浮选药剂来提高褐煤表面的疏水性[5]。在表面预处理研究方面,主要有研磨[6-7]、预调浆及预混合[8-9]、超声波[10]、加热[11]、微波[12-13]和直接接触混合[14]等方法。以其作用原理可将过程作以下分类[15]:研磨、预调浆、预混合和超声波等方法主要是有效去除低阶煤/ 氧化煤表面上覆盖的氧化层和薄黏土层;而加热和微波预处理法则是去除煤孔隙中的自由水、结合水以及部分羟基官能团;直接接触混合法则是使捕收剂提前吸附在煤粒表面上,以避免煤表面上的水化层阻止捕收剂的吸附。此外,国内外研究者还采用表面活性剂、促进剂及煤与药剂混掺的方式来提高低阶煤表面的疏水性。这些表面改性化学药剂主要包括含氧官能团类捕收剂[16]、脂肪胺[17]、共聚物[18]、非离子和离子型表面活性剂[19-20]及烃类捕收剂和表面活性剂的联合[20] 等。添加促进剂可以对氧化煤/ 低阶煤的表面改性,提高油类捕收剂的乳化和浮选气泡的分散作用,因而向矿浆中添加促进剂可以有效地促进颗粒- 颗粒、颗粒- 气泡以及颗粒- 油滴之间的接触,以获得理想的浮选回收率和选择性,降低浮选油耗[21]。上述方法主要是通过物理方法或化学方法来改变低阶煤表面的亲疏水性,其处理过程所需能量或化学药剂量较高。近年来,加拿大阿尔伯特大学利用油泡浮选技术对难浮油砂矿进行了有效分选,并取得了较好的浮选效果。该方法采用活性油泡(其表面被含有捕收剂的油类或者改性油类捕收剂所覆盖的气泡)作为浮选载体,取代了传统浮选过程中的气泡[22]。油泡浮选并未改变低阶煤表面的疏水性,而是通过增强气泡表面的疏水性来提高矿粒- 油泡间的矿化作用。国内学者已经用油泡浮选技术对我国低阶煤浮选进行了大量试验及基础研究。本文对国内外低阶煤的油泡浮选试验、矿化理论及分选装置进行评述。

1 颗粒油泡浮选试验研究进展

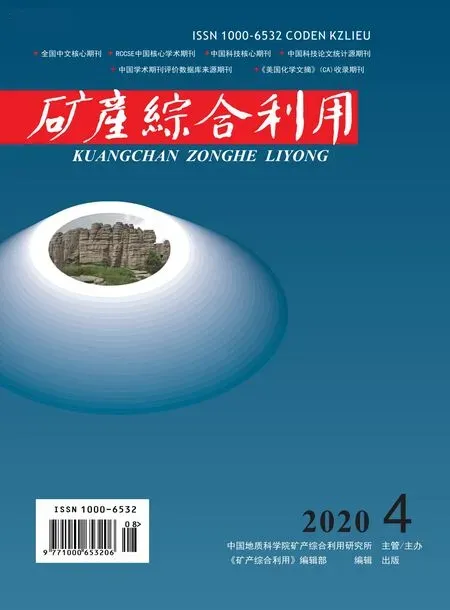

研究人员采用油泡作为浮选载体对矿物颗粒进行分选。为了对有效的分选加拿大细粒难选油砂矿,Liu 等[22-23]和Xu 等[24]采用活性油泡(气泡表面被具有捕收剂性质的油类薄层所覆盖,见图1)作为浮选载体。

图1 普通气泡与活性油泡的对比Fig .1 Ordinary bubble and oily bubble

油膜表面不仅可以粘附并团聚颗粒,而且还可以向油相中添加一些可溶于水的表面活性剂来控制油泡外表面的性质,以达到期望的浮选选择性。油泡在闪锌矿、SiO2和方铅矿浮选中具有更强的捕收性能。Zhou 等[25-27]向煤油中添加脂肪酸制备的活性油泡对磷灰石和氟碳铈矿进行分选,结果表明,活性油泡较气泡与未调浆矿物的粘附时间更短。Zhou 等[27]还通过扩展DLVO 理论证实了油泡表面的疏水力要远高于普通气泡表面的疏水力。因此,活性油泡比普通气泡表现出更强的捕集能力及浮选选择性。Wallwork 等[28]采用闪蒸法制备油泡,并以油泡作为浮选载体对氧化油砂矿进行分选,与不添加煤油的浮选效果相比,当浮选时间为80 min 时,油泡浮选回收率约提高80%,总回收率接近100%。Peng 等[29]也用闪蒸法制备油泡,并对富含-1.7 mm 粗粒和-600 μm 细粒精煤进行快速浮选,同时分析了煤泥粒度对油泡浮选速率及回收率的影响。于伟等[30]和李甜甜等[31]用自主设计的油泡制备装置及浮选装置分别对伊泰和神东地区的低阶煤进行浮选试验,并获得了较好的浮选效果。Xia 等[32]用连续油泡闪蒸装置和浮选机对氧化煤进行了油泡浮选试验,与常规浮选结果相比,油泡浮选可明显提高氧化煤的浮选回收率。Liao 等[33]采用了5 种浮选动力学模型,比较了低阶煤颗粒的油泡及气泡浮选的可燃体回收率及浮选速率常数,研究结果表明,除了全混合浮选动力学模型外,低阶煤颗粒的油泡浮选速率常数要远大于普通气泡浮选速率常数。李振等[34]对油泡浮选技术在油砂及煤泥分选中的应用进行了探讨。综上所述,与普通气泡浮选相比,活性油泡浮选具有如下优点[24]:

(1)避免了直接在水相中添加捕收剂,最大限度地降低了捕收剂对矸石矿物的活化作用;(2)消除了油类捕收剂分子在水相中分散效果差以及在无用颗粒上吸附消耗量大的问题;(3)避免了捕收剂、起泡剂及其他可能存在于矿浆中的化学药剂之间不必要的协同作用;(4)油泡在油/ 水界面上具有较高的局部捕收剂分子浓度,显著提高了其捕集能力;(5)油泡通过油/ 水界面上捕收剂分子与目标矿物上的活性位点间化学和/ 或电化学作用,使活性油泡仅捕获目标矿物颗粒,故提高了浮选的选择性;(6)由于油泡在目标矿粒上附着的高潜能,使得活性油泡对粗细颗粒均具有较强的捕集能力。

Tarkan 等[35-36]通过在毛细管顶端覆盖油类并鼓气的方法制备油泡,并测定了油膜厚度(约为3 μm)。

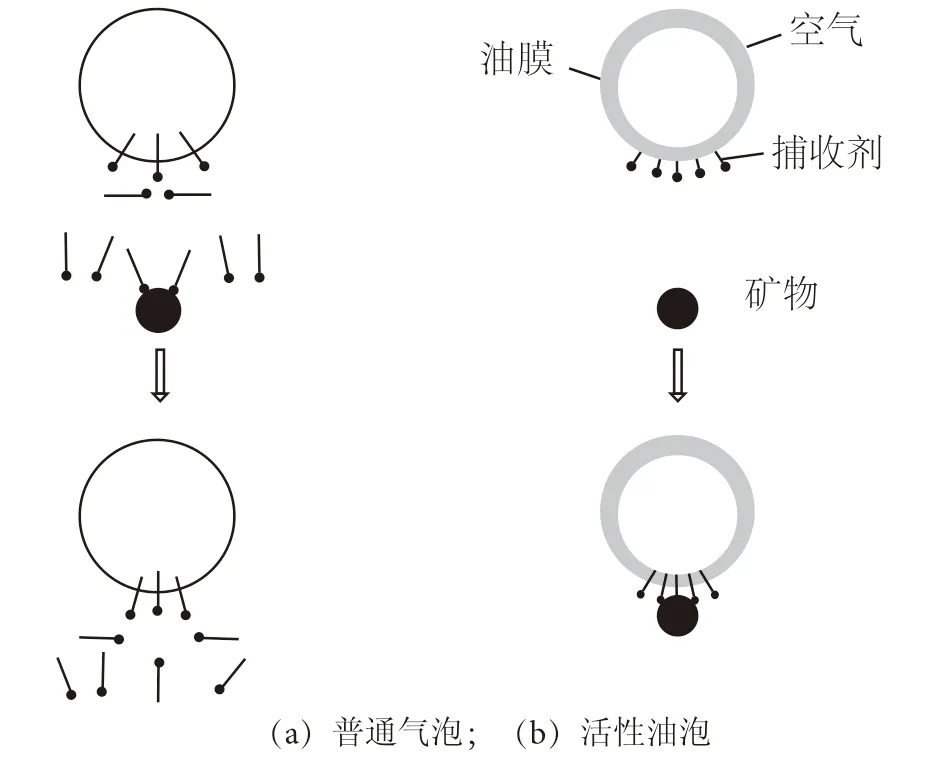

试验结果表明,烷烃类产生的油泡稳定性要高于苯环类油泡的稳定性(稳定时间<90 s);在室温条件下,所用有机物油滴均可以与沥青表面发生粘附行为,而普通气泡不能;较佳油泡制备的药剂种类为十六烷与庚烷,其配比为25:75。Wang 等[37],比较了低阶煤颗粒在气/ 油泡表面的滑动速度及角速度,试验结果表明,在10-3mol/L的DAH 溶液中,低阶煤颗粒在油泡及气泡表面的滑动角速度分别约为0.73°/ms 和0.75°Tarkan 等[35-36]通过在毛细管顶端覆盖油类并鼓气的方法制备油泡,并测定了油膜厚度(约为3 μm)。试验结果表明,烷烃类产生的油泡稳定性要高于苯环类油泡的稳定性(稳定时间< 90 s);在室温条件下,所用有机物油滴均可以与沥青表面发生粘附行为,而普通气泡不能;较佳油泡制备的药剂种类为十六烷与庚烷,其配比为25:75。Wang 等[37],比较了低阶煤颗粒在气/ 油泡表面的滑动速度及角速度,试验结果表明,在10-3mol/L 的DAH 溶液中,低阶煤颗粒在油泡及气泡表面的滑动角速度分别约为0.73° /ms 和0.75°/ms。在去离子水中,低阶煤颗粒在气泡表面的滑动速度约为0.60°/ms。在10-3mol/L 的DAH 溶液中,低阶煤颗粒在油泡表面的滑动角速度略低于煤颗粒在气泡表面上的滑动角速度,一方面可能是由于油泡表面的粘滞阻力要高于气泡表面的粘滞阻力;另一方面可能是低阶煤颗粒的形状、大小及碰撞初速度等对结果造成的影响。但低阶煤颗粒在油泡表面上的滑动角速度明显高于低阶煤颗粒在气泡表面上的滑动角速度。低阶煤颗粒在运动气/ 油泡表面滑动时间研究(图2)。

图2 浮选过程中颗粒在气泡表面上滑动过程Fig .2 The schematic diagram of particles sliding on the air bubbles surface of in the of flotation process

随着碰撞接触角的增加,低阶煤颗粒在气泡和油泡表面上的滑动时间分别从约37 ms 和24 ms 下降到约16 ms 和7 ms;当颗粒- 气泡间的碰撞接触角(θT)从约3°增加到61°,可以观察到低阶煤颗粒在油泡表面上的滑动时间总是低于低阶煤颗粒在气泡表面上的滑动时间[38]。这可能是由于油泡表面的疏水性要强于气泡表面的疏水性。此外,陈等[39]测量了不同pH 值溶液环境下的低阶煤颗粒- 油泡间的诱导时间,试验结果表明,在碱性溶液环境中诱导时间更长,不利于低阶煤颗粒与油泡粘附;相反地,在酸性溶液环境中诱导时间最短,有利于低阶煤颗粒与油泡间产生粘附行为。经典的DLVO 理论分析表明,在pH 值为3 的溶液中,低阶煤颗粒与油泡之间的相互作用力为引力,不存在作用能垒;而当pH 值大于3 时,低阶煤颗粒与油泡间的作用能垒逐渐增大。杨等[40]对胜利褐煤进行了油泡浮选试验,研究结果表明,添加2-乙基己醇和2- 辛酮的改性油泡可以将褐煤的诱导时间从300 ms 缩短至40 ms 左右,并且在相同的药剂消耗下,改性油泡浮选试验的可燃体回收率比普通油泡高出60% 以上。陈等[41]从热力学和动力学两个方面着手,用经典的DLVO 理论分析了不同的电解质溶液环境对褐煤煤粒- 油泡间相互作用势能的影响,结果表明NaCl 和CaCl2两种电解质能显著降低褐煤煤粒- 油泡间的相互作用能垒和缩短诱导时间, AlCl3电解质的浓度大于20 mmol/L 时,褐煤煤粒- 油泡间的相互作用能垒和诱导时间不断增大。比较低阶煤颗粒在油泡及气泡表面的滑移时间发现,低阶煤颗粒在油泡表面的滑移时间要明显短于气泡表面,并且低阶煤颗粒与油泡间的最大碰撞接触角要高于气泡,这表明油泡表面的疏水性远强于气泡。

2 颗粒- 气/ 油泡矿化理论研究进展

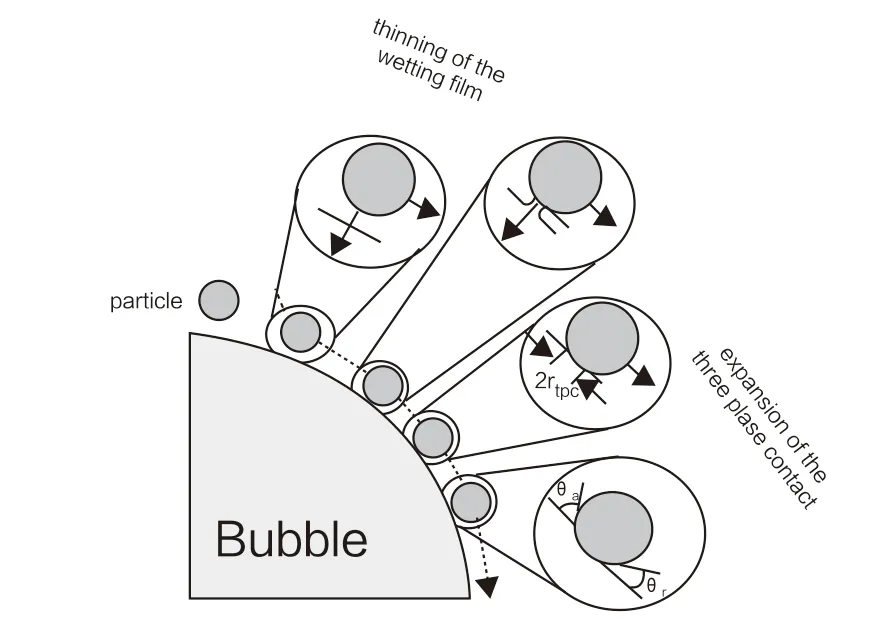

气泡外围包裹的水分子层由里及外可分为水化层、扩散层和普通水层。浮选矿浆中气泡的尺寸、含量、分散度及表面性质对浮选效果的影响极大,主要影响到浮选速率、回收率及选择性[42-43]。除了上述因素影响浮选效果外,矿物颗粒与气泡的作用机理对浮选效果的影响至关重要,因为颗粒与气泡间的相互作用不仅支配着浮选整个过程及分选效率,而且其作用机理对丰富和发展浮选理论也至关重要[44]。在动力学分析时,通常把颗粒与气泡作用过程分为三个阶段[45](见图3)。

图3 颗粒- 气泡间矿化过程示意图Fig .3 The mineralization process between particle and bubbles

(1)矿物颗粒与气泡表面相互接近并碰撞;(2)颗粒与气泡之间的水化膜薄化并破裂;(3)颗粒实现在气泡表面上的粘附。有研究者认为,矿化过程第二阶段中水化膜薄化及破裂所经历的时间(诱导时间)占整个过程的76% ~94%[46];同时,也有些研究者认为水化膜薄化及破裂所经历的时间数量级相同[47]。在浮选过程中,只有当诱导时间小于接触时间(三个阶段所需时间)时才能实现颗粒在气泡上的粘附。在颗粒与气泡的矿化过程中,需要完成颗粒与气泡间的水化膜薄化和破裂,三相接触周边扩展,最后达到平衡接触角[45]。因此,从表面粘附的观点出发,为了提高浮选效率,应适当延长待浮颗粒在矿浆中的停留时间,同时提高待浮颗粒表面疏水性,以扩大三相接触周边,提高附着强度。

2.1 颗粒- 气/ 油泡间诱导时间测试

由于诱导时间的测试环境考虑到了流体动力学和表面化学性质的影响,并且诱导时间的测试范围比平衡接触角测量更宽,因此,诱导时间参数能更准确地反映气泡- 颗粒粘附作用机理[48]。加拿大阿尔伯塔大学的Gu 等[49]进一步优化了诱导时间测试装置,测试精度为0.1 ms。

此装置可以测量不同气泡尺寸、颗粒粒度、溶液pH 值、气泡碰撞速度、气泡后撤速度及气泡与床层之间距离下的诱导时间。通常情况下,由于较大尺寸的气泡和颗粒表面具有较大尺寸的水化膜,因此,诱导时间随着气泡和颗粒尺寸的增加而增大[49]。随着气泡与颗粒床层碰撞速度的增大,从而加速了气泡与颗粒床层间的排液过程,因此,气泡- 颗粒间的诱导时间会缩短。同时,溶液中的离子浓度、pH 值、捕收含量及温度都会影响诱导时间的长短。Yoon 和Yordan[50]研究发现,在5×10-6mol/L 的十二胺盐酸盐溶液中,随着KCl 溶液浓度的增加,气泡- 石英颗粒间的诱导时间逐渐缩短。由于诱导时间测试结果会受到颗粒的异质性、难于控制的气泡变形程度及颗粒床层密实程度的影响,因此,诱导时间测试结果具有不确定性。尽管如此,诱导时间比接触角能更好地反映颗粒的浮选效果。在一定的条件下,气泡- 颗粒间的诱导时间越短,颗粒的浮选效果就越好[45]。

Su 等[51]发现,油泡在油砂表面上的铺展速度要快于气泡在油砂表面上的铺展速度,并且油泡-油砂颗粒之间的诱导时间要远短于气泡- 油砂颗粒之间的诱导时间;油泡的诱导时间测量结果与油砂浮选效果很吻合。Zhou 等[26]采用活性油泡浮选氟碳铈矿,诱导时间试验结果表明,当油泡表面被异羟肟酸覆盖时,油泡和矿粒不发生粘附作用。Zhou 等[52]在诱导时间测试中还发现,活性油泡与稀土矿物颗粒的粘附受溶液pH 值的影响,当溶液pH 值在4.8 ~ 9.0 时,矿粒才与活性油泡粘附。从白云石、石英和磷灰石矿物中选择性的浮选出白云石的试验表明,油泡较气泡具有更短的诱导时间、更强的粘附力及较好的浮选选择性[27]。

近来,澳大利亚CSIRO (Commonwealth Scientific and Industrial Research Organisation) 研究所研制的CSIRO Milli-Timer 可以用来测试颗粒在气泡表面上的滑移时间[53]。

Verrelli 等[54]试验发现,具有疏水表面的玻璃珠在气泡上滑移一段时间后会突然向气泡径向运动,以此来判断玻璃珠在气泡表面完成了粘附和矿化行为。Verrelli 等[54]还发现随着颗粒在气泡表面的初始接触角的增大,颗粒在气泡表面的滑移时间也随之增长,这与很多研究结果相悖。同时,颗粒的形状对滑移的影响很大,研究发现,带棱角的玻璃珠颗粒的滑移时间比圆形玻璃珠颗粒的滑移时间短一个数量级[55]。Hassas 等[56]发现颗粒表面锋利的边缘可以触发水化膜破裂,并有效地缩短附着时间。Brabcová 等[57]模拟了颗粒运动速度及在气泡表面的滑移轨迹,模拟结果表明,微流体动力学阻力控制着颗粒运动速度及滑移轨迹。

2.2 颗粒- 气/ 油泡间水化膜薄化理论研究进展

目前研究颗粒- 气/ 油泡间水化膜薄化理论的模型主要有Stefan-Reynolds 模型、Taylor 方程、Stokes-Reynolds-Young-Laplace 模型以及Stokes-Reynolds 模型。Stefan-Reynolds 模型描述了两个静止平表面间的水化膜薄化过程,具体表达如下[58]:

式中:h- 水化膜厚度,μ- 溶液黏度,Pσ- 毛细管压力,II- 分离压,R- 水化膜半径。在无边界滑移的条件下,球形颗粒靠近固体表面时,水化膜的薄化过程可用Tayor 方程表达(h<<R):

式中:Fh- 流体动力拖曳力,R- 颗粒半径。式(2)没有考虑与距离无关的流体动力拖曳项。研究表明,式(2)中的颗粒可以置换为微泡[59]。当气泡的表面是运动的,式(2)修正为:

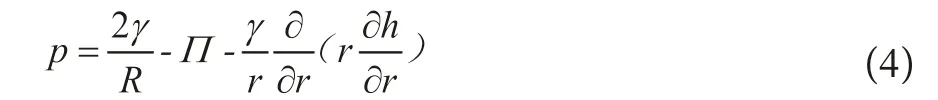

对于Stefan-Reynolds 和Taylor 模型,需要通过干涉测试技术来确定液膜的形状,并通过试验测试及拟合液膜薄化动力学方程来获得分离压。而Stokes-Reynolds-Young-Laplace 模型可以获得润滑及杨氏- 拉普拉斯方程的解析解,并且在给定的初始和边界条件下来模拟液膜薄化过程。并且可以通过迭代的方法来确定液膜薄化过程中各个力参数,直到模拟的液膜轮廓与通过试验获得的液膜轮廓一致。Ivanov 等[60] 通过推导获得了Stokes-Reynolds-Young-Laplace 模型的控制方程。Chan 等[61] 对Stokes-Reynolds-Young-Laplace 模 型 及 解 法进行了深入探讨。通过最小化气泡- 颗粒体系的亥姆霍兹表面能,可以推导出杨氏- 拉普拉斯方程的增广方程。因此,流体动力学压力P 可以表达如下[61]:

式中:R- 气泡半径,r- 从液膜中心出发的径向距离,h- 液膜厚度。式(4)中第一项是拉普拉斯曲面张力,第二项为分离压,第三项是与曲率变化相关的拉普拉斯曲面张力。通过上式,可以理解液膜变薄过程中气泡表面凹坑、折叠及波纹的形成。液膜的分离和流体压力的变化决定了液膜在时空中的演变。例如,当在中央作用区的拉普拉斯压力低于斥力分离压和流体压力的总和时,曲率将逆向并形成带有凹坑的气泡表面。上述气泡变化过程是针对高速运动的气泡碰撞到亲水表面的情况。

3 颗粒- 油泡浮选装置研制

3.1 高温气化制造法

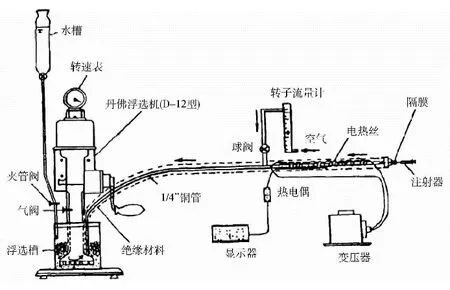

在1991年的国际采矿、冶金与勘探协会(Society of Mining, Metallurgy and Exploration, SME)会议上,Peng 和Li[29]提出了一种新颖的捕收剂分散技术,即用在气泡表面上覆盖一层油膜的方法来进行浮选,其试验浮选系统见图3。

图3 煤泥- 油泡浮选装置Fig .3 The oil bubble flotation device of coal slime

注入该装置的烃类油捕收剂,在电热丝的直接加热条件下发生气化,与此同时,D-12 型丹佛浮选机的转子产生的负压将受热气化的烃类油与空气混合并被吸入到浮选槽中,在浮选机的搅拌作用下气泡表面被油膜覆盖而形成油泡。此系统中的油泡制备控制装置主要包括变压器、热电偶和显示器。为了使烃类油捕收剂一直处于恒温加热状态,在烃类油蒸气被吸入浮选槽之前,用绝热材料包裹输油铜管,防止已经气化的烃类油捕收剂在输油铜管中发生冷凝。在铜管中气化的烃类油蒸气与吸入的空气混合后,由于常温的空气会对烃类油蒸气产生降温作用;并且在浮选过程中,如果浮选槽自吸管发生堵塞,则在高温钢管中连续产生烃类油蒸气和空气的混合气体会持续积聚,因此,此高温油泡制造装置存在一定的安全隐患。

加拿大Alberta 大学油砂分选课题组的Wallwork 等[28]提出了另一种见图6a 所示的新型油泡制备装置。在吸入的空气流推动下,煤油蒸气进入浮选回路系统中(图4b)并对油砂矿进行浮选。

图4 油泡制造装置及浮选管道回路示意图Fig .4 The equipment of oily bubbles production and flotation circuit schematic diagram

此油泡制备系统与图3 系统相似,其中主要的差异在于Peng 和Li 的油泡制备装置是采用负压方式把空气吸入,并且在烃类油加热后才吸入常温空气;而Wallwork 等[28]为了避免吸入的常温空气对高温烃类油蒸气的降温作用,采用了空气流的推动作用将烃类油(煤油)蒸气送至浮选回路中,此过程中,吸入的空气被一起加热至烃类油蒸发的温度。在图6b 中,Wallwork 等设计了套管换热器以对浮选矿浆以及浮选回路的烃类油和空气混合体进行保温加热,从而使得热烃类油与热浮选矿浆实现矿化。

此油泡制备装置虽解决了吸入的常温空气在进入浮选机前对热烃类油蒸气的降温作用,但浮选回路发生堵塞的情况,势必存在一定的安全隐患;并且浮选回路中矿浆的紊流强度较低,从而降低难选矿物的分选效率。

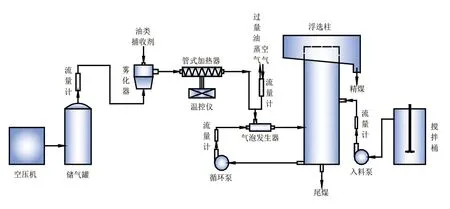

中国矿业大学王永田教授等[30-31]设计了一种烃类油闪蒸方法(图5),主要用于神东和伊泰等矿区低阶煤的浮选。

图5 低阶煤油泡浮选装置Fig .5 The oily bubble flotation device of low-rank coal

该装置与前述管式加热装置的油泡制备方法类似,通过注油泵将烃类油加入油气发生器(三口烧瓶)中,在电加热套的加热作用下将温度控制在200 ~ 250 ℃范围内,滴入烧瓶中的烃类油迅速气化,然后通过浮选柱气泡发生器产生的负压一同将烃类油蒸气和常温空气经三口烧瓶吸入浮选柱中,并在浮选矿浆中形成油泡。如果气泡发生器发生堵塞,浮选柱中的矿浆回流至三口烧瓶,很容易使三口烧瓶突然冷却而炸裂,因此,此装置同样存在一定的安全隐患。

中国矿业大学Xia 等[32]设计了一套用于氧化无烟煤浮选的简易油泡制备装置,见图6。

图6 氧化煤油泡浮选装置Fig .6 The oily bubble flotation device of low-rank coal

此装置采用电加热套将三口烧瓶中的烃类油捕收剂(正十二烷)加热至其沸点(215 ℃),并使用温度计控制其加热温度。三口烧瓶一口敞开,一口放入温度计,另一端口通过软管与浮选机吸气口相连。浮选过程中,由于叶轮转子的高速旋转而产生的负压将三口烧瓶中气化的烃类油捕收剂连同部分空气一同吸入浮选槽中。由于烃类油蒸气遇到矿浆后迅速冷凝,并在叶轮的高速搅拌作用下形成大量微泡和油滴。上述过程中,包裹在微泡中的液化油滴通过分子或液滴运动移动到气泡表面,从而形成了油泡。此油泡制备装置中,将沸腾的正十二烷蒸气引入到空气中,必然存在一定的安全隐患,需要严格按照试验操作规范进行试验。

中国矿业大学屈进州针对现有高温气化油泡制备和油滴分散装置存在的问题,设计了适用于表面含氧官能团多、可浮性差的低阶煤油泡浮选系统。根据药剂消耗低(低耗)、连续分选(连续)、安全可靠(安全)和操作方面(方便)的原则,设计的低阶煤油泡浮选试验系统,见图7。

图7 低阶煤油泡浮选试验系统Fig .7 The oily bubble flotation device of low-rank coal

并将此系统和浮选方法申请了国家发明专利(申请号:ZL201410203510.9)[62]。综上所述,前述的油泡制备装置存在油蒸气被空气冷却、管路堵塞造成回流的安全隐患,不能连续分选,环境污染及捕收剂浪费等问题。

3.2 常温零调浆油泡制造法

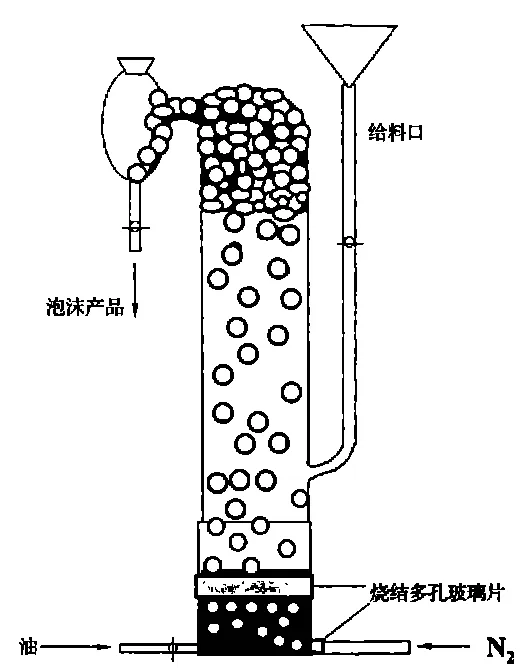

针对上述问题,加拿大Alberta 大学油砂研究课题组的Liu 等[22-23]提出了采用活性油泡(气泡表面被油类捕收剂薄层所覆盖)作为浮选载体对油砂进行分选的方法。油膜表面不仅可以粘附并团聚颗粒,而且还可以向油相中添加一些可溶于水的表面活性剂来控制油泡外表面的性质,以达到期望的浮选选择性。Liu 等[22]为了实现油砂的活性油泡浮选,设计了见图8 的微浮选槽。

图8 改进的活性油泡微浮选装置Fig .8 The modified active oily bubble flotation device of low-rank coal

捕收剂(煤油)从柱体的一侧注入,并储存在微浮选槽的底部,压缩氮气经柱体另一侧鼓入,并穿过捕收剂形成的油层。表面被油覆盖的气泡穿过烧结玻璃片(多孔)进入矿浆中,进而形成油泡。油泡尺寸一方面由烧结玻璃片内部孔径控制;另一方面,通过调节位于烧结玻璃片上部的磁力搅拌器转子的搅拌强度,进而调节气泡在矿浆中的弥散程度。此装置制备出的活性油泡为理想状态的油泡,无需加热汽化烃类油,但浮选过程的操作和控制较为复杂,且没有尾矿排出口,不能实现连续分选。浮选过程中产生的尾矿会不断的堆积在浮选槽体底部,容易堵塞烧结玻璃片,进而影响油泡的产生。同时,浮选过程中的药剂消耗量无法精确控制,捕收剂用量的过多或过少都会影响到油砂的分选效果。

4 结 论

近年来,尽管科研工作者在低阶煤浮选方面进行了大量的研究和探索,并取得了一定的成果。目前,主要面临两个关键问题:一是低阶煤具有很强的亲水表面,可浮性差,传统浮选方法的矿化效果差,浮选泡沬层容易产生细粒矸石的机械夹带现象;二是低阶煤表面孔隙发达,浮选过程中捕收剂消耗高(高达50 kg/t 以上),因此,低阶煤浮选技术的推广及应用受到了严重的阻碍。针对上述问题,本文对低阶煤的的油泡浮选试验、矿化理论及分选装置进行了归纳总结。由于油泡具有强的表面疏水性,因此,油泡浮选技术可以很好的提高低阶煤浮选回收率和降低捕收剂消耗量。诱导时间测试结果表明,低阶煤颗粒- 油泡间的诱导时间要远短于低阶煤颗粒- 气泡间的诱导时间。目前研究颗粒- 气/ 油泡间水化膜薄化理论的模型主要有Stefan-Reynolds 模型、Taylor 方程、Stokes-Reynolds-Young-Laplace 模型以及Stokes-Reynolds 模型。油泡的制备方法主要有高温气化法和常温零调浆法。