废旧镀锡覆铜板表面锡回收及其制备二氧化锡的试验研究

彭准,伍泽广,万炜,刘攀,雷小康,梁泽燊

(1. 湖南科技大学化学化工学院,化工与材料国家级试验教学示范中心,湖南 湘潭 411201;2. 理论有机化学与功能分子教育部重点实验室,湖南 湘潭 411201)

2017 年我国各类覆铜板总产量 59084 万m2[1],其中一部分覆铜板进行了镀锡处理。废旧镀锡覆铜板中金属部分含有金属铜92% ~ 98%,含金属锡2% ~ 8%。而我国铜、锡资源严重短缺,对外依存度分别高达75% 和50%[2],所以回收废旧镀锡覆铜板表面锡极具研究价值。废旧镀锡覆铜板传统的回收方式是与印刷线路板等电子垃圾粉碎处理,分离得到镀锡废铜料与树脂粉末。目前,镀锡废铜料回收工艺主要有火法电解法、电化学法、和化学法[3]。火法电解法将废铜料冶炼成电解铜阳极板,通过电解得到阴极铜[4],金属锡无法得到有效回收,并且处理过程存在能耗大、成本高的缺点;电化学法可以不侵蚀铜基体,并能回收海绵锡,但因废料中锡含量不一,很难保证电化学回收工艺稳定运行,因而限制了该工艺的工业化应用[5-6];化学法[7-8]是将原料置于酸液中,利用置换原理实现铜锡的分离,达到回收金属锡的目的。二氧化锡在锡盐的制造[9]、电子、陶瓷工业[10]也都得到了广泛的应用。纳米科技的不断发展,纳米结构的二氧化锡由于其光学性能[11]、电学性能[12]、催化性能[13]、气敏性能[14]、压敏性能[15]等极为优异,得到了广泛且深入的研究。本文采用机械剥离预处理+ 化学法(H2SO4-CuSO4浸出体系)进行了回收废旧镀锡覆铜板表面锡制备二氧化锡的研究,既提高了金属回收利用率和产品附加值,又降低了产品能耗和产生二次污染的风险。

1 试验部分

1.1 试验原料试剂及设备

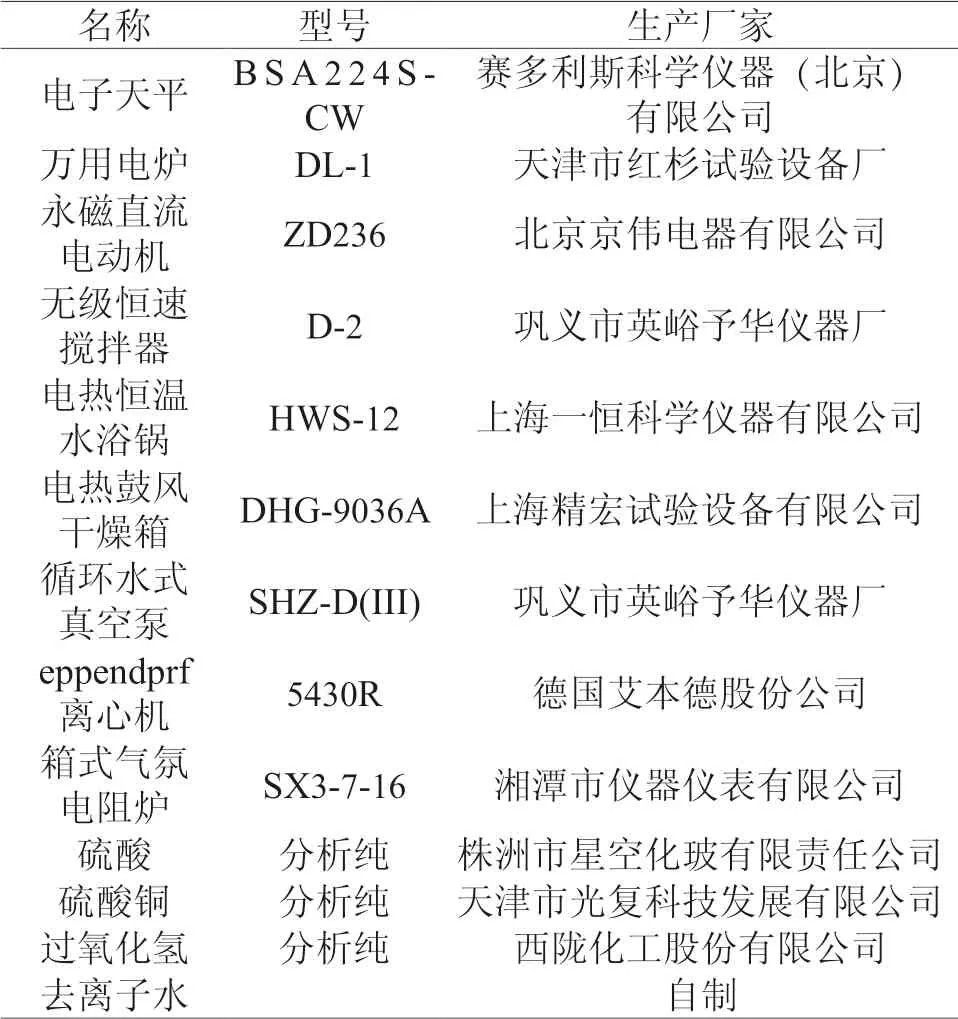

试验所用废旧镀锡覆铜板来自广东镀锡覆铜板加工企业产生的边角料,所用试验仪器及试剂见表1。

表1 主要试验仪器及试剂Table 1 Main test instruments and reagents

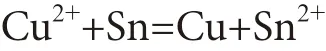

1.2 试验原理

回收废旧镀锡覆铜板表面锡主要采用化学法-置换,利用CuSO4溶液浸出表面锡,得到金属铜和二价锡,二价锡在水中很容易水解,加入一定量的H2SO4作为水解抑制剂。主要化学反应式如下:

向含Sn2+浸出溶液中加入氧化剂H2O2,Sn2+离子被氧化为Sn4+,同时降低溶液酸度,使Sn4+以Sn(OH)4形式析出,灼烧后便得到SnO2粉末。主要化学反应式如下:

1.3 试验步骤及工艺流程

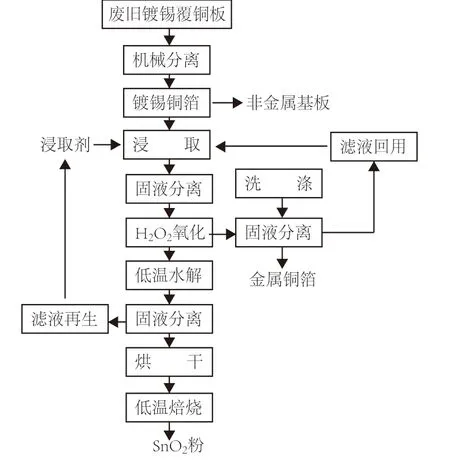

首先用自制的分离装置[16]将废旧镀锡覆铜板的镀锡铜箔(镀锡铜箔中铜含量为93.21%,锡的含量为5.44%)与非金属基板进行机械分离。将剥离下来的镀锡铜箔按一定的液固比分两次投料加入脱锡浸取液中,镀锡铜箔初次投料70%,第二次投料30%,在一定的温度下浸取反应一段时间;将浸取物进行固液分离,滤渣经过二次酸洗、一次水洗,即得到铜箔和脱锡液;将上述脱锡液加入H2O2氧化后进行低温水解,水解产物经过离心分离得到氢氧化锡和滤液,滤液可循环再生作脱锡浸取液使用;将上述氢氧化锡经过烘干、焙烧得到产物二氧化锡。具体工艺流程见图1。

图1 废旧镀锡覆铜板表面锡回收及其制备二氧化锡工艺流程Fig. 1 Technological process of recovering tin from the surface of waste tin-coated copper plate and preparing tin dioxide

2 结果与讨论

2.1 浸取反应液固比对表面锡浸出率的影响

在反应条件硫酸铜与镀锡铜箔质量比为1:10,硫酸浓度为80 mL/L,反应温度为55℃,反应时间为30 min,考察浸取反应液固比对表面锡的浸出率影响,结果见图2。

图2 液固比对金属锡浸出率的影响Fig. 2 Influence of liquid-solid ratio on metal tin leaching rate

由图2 中看出,锡浸出率随着反应固液比的增大逐渐增高,液固比为4 mL/g 时浸出率达到较大值;当液固比大于4 mL/g 后,锡浸出率几乎不再增加,综合考虑,选择较佳液固比为4 mL/g。

2.2 加料方式对表面锡浸出率的影响

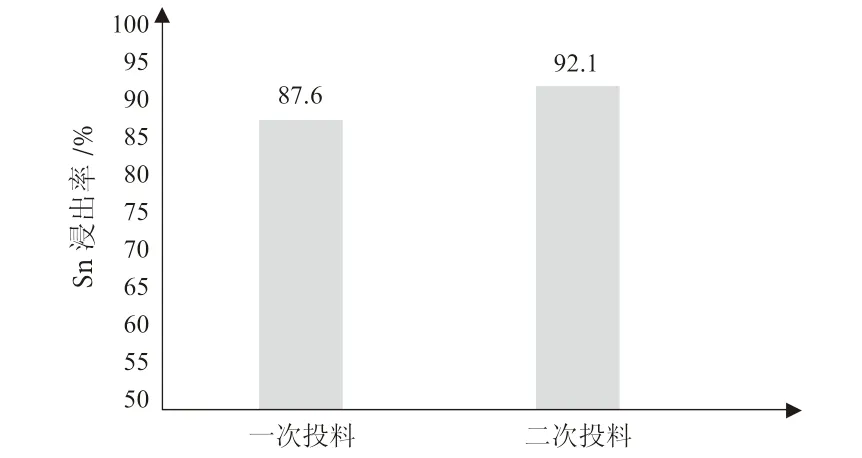

Deblina Dutta[17]利用冶金废物和电子废物回收金属过程中采用二次浸取的方法,并取得了良好的浸取效果。所以,在反应条件硫酸铜与镀锡铜箔质量比为1:10,反应液固比为4 mL/g,硫酸浓度为80 mL/L,反应温度为55℃,反应时间为30 min,考察加料方式对表面锡的浸出率影响,结果见图3。

图3 投料方式对金属锡浸出率的影响Fig .3 Influence of feeding method on metal tin leaching rate

由图3 可知,在试验中分次投料比一次性投料金属浸出率高。这是因为硫酸铜与金属锡发生置换反应时,部分反应物表面覆盖了铜粉阻碍了置换反应进行,分次投料能减少铜粉覆盖反应物,提高了金属锡浸出率。

2.3 硫酸浓度对表面锡浸出率的影响

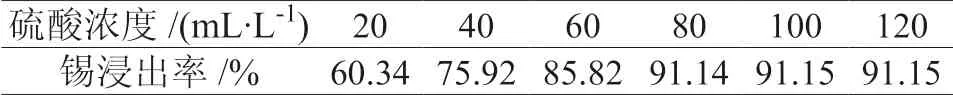

在反应条件硫酸铜与镀锡铜箔质量比为1:10,反应液固比为4 mL/g,反应温度为55℃,反应时间为30 min,加料方式为二次投料,考察硫酸浓度对表面锡的浸出率影响,结果见表3。

由表中可知,随着硫酸浓度增大,锡的浸出率逐渐升高,当硫酸铜浓度在到80ml/L 后,金属浸出率不再提高。这是因为当酸浓度低时,Sn2+的水解程度增大使沉淀物覆盖在反应物表面,阻碍了置换反应继续进行,所以随着酸浓度增大,Sn2+水解程度逐渐减小,锡浸出率逐渐升高;当硫酸浓度进一步增大时,对锡浸出率没有明显促进作用。综合考虑,选择硫酸浓度为80ml/L。

表3 硫酸浓度对金属锡浸出率的影响Table 3 Influence of sulfuric acid concentration on metal tin leaching rate

2.4 硫酸铜对表面锡浸出率的影响

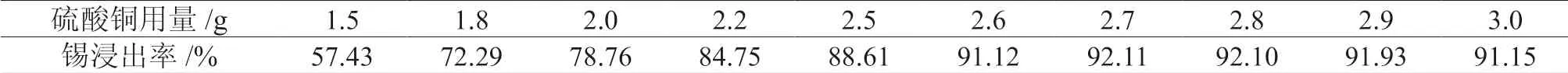

在反应条件为液固比为4 mL/g,硫酸浓度为80 mL/L,反应温度为55℃,反应时间为30 min,加料方式为二次投料,考察硫酸铜对表面锡的浸出率影响,结果见表4。

表4 硫酸铜添加量对锡浸出率的影响Table 4 Influence of copper sulfate content on tin leaching rate

由表4 中可知,随着硫酸铜用量增大,锡的浸出率先升高然后降低。浸出率升高阶段是因为硫酸铜用量不足以与金属锡完全置换,所以锡浸出率随着硫酸铜用量增大呈现一种逐渐升高的趋势;当硫酸铜过量时,硫酸铜与金属锡快速发生反应置换出大量铜粉,铜粉覆盖在反应物表面阻碍了置换反应进一步进行,造成金属锡逐渐浸出率降低。

2.5 反应温度及时间对表面锡浸出率的影响

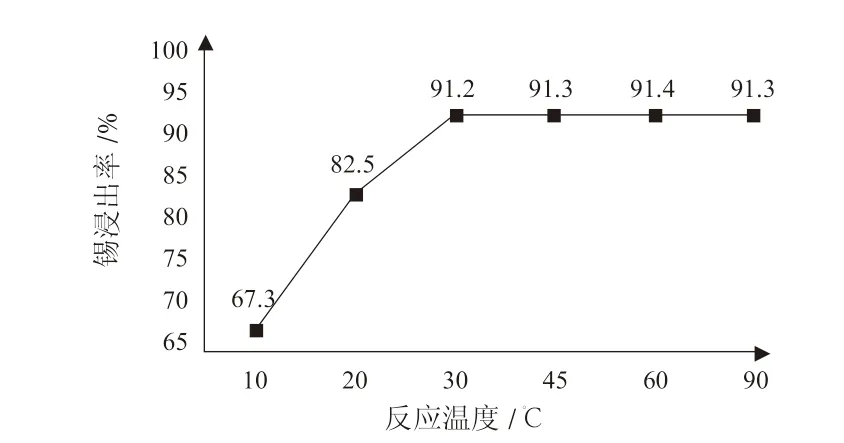

在反应条件硫酸铜与镀锡铜箔质量比为1:10,反应液固比为4 mL/g,硫酸浓度为80 mL/L,加料方式为二次投料,考察反应温度及时间对表面锡的浸出率影响,结果见图4、图5。

图4 反应温度对金属锡浸出率的影响Fig .4 Influence of reaction temperature on metal tin leaching rate

图4 是反应时间为30 min 时,反应温度对锡浸出率影响的试验结果。可知,随着反应温度升高,金属锡浸出率逐渐升高,在反应温度为55℃时,锡浸出率为较大值;当反应温度高于55℃后,锡浸出率增加趋势不明显,说明此时本体系锡浸出反应基本完成。

图5 反应时间金属锡浸出率的影响Fig. 5 Influence of reaction time on metal tin leaching rate

图5 反应温度为55℃时,反应时间对锡浸出率影响的试验结果。可知,随着反应时间延长,金属锡浸出率逐渐升高,在反应时间为30 min 时,锡浸出率为较大值;当反应时间大于30 min 后,锡浸出率趋于平稳。所以较佳反应温度为55℃,较佳反应时间为30 min。

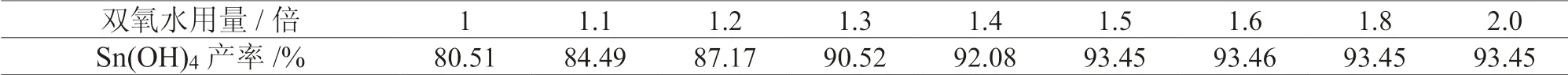

2.6 双氧水用量对Sn(OH)4 产率的影响

表5 是双氧水用量对Sn(OH)4产率影响的试验结果。

表5 双氧水用量对金属锡转化率的影响Table 5 Influence of hydrogen peroxide content on metal tin conversion rate

由表可知,当双氧水的用量不足时,Sn(OH)4产率随双氧水量的增加而呈线性增加;加入足量的双氧水后,Sn(OH)2转化率增加变缓;双氧水用量为Sn(OH)2量的1.5 倍以上时,Sn(OH)4产率基本保持不变,此时Sn(OH)2转化完成。

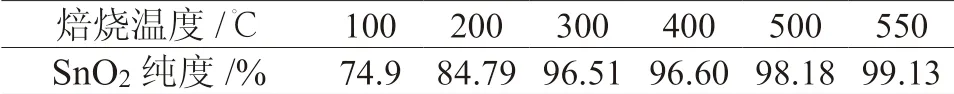

2.7 焙烧温度对SnO2 纯度的影响

表6 焙烧温度对二氧化锡纯度的影响Table 6 Influence of roasting temperature on purity of tin dioxide

表6 是焙烧温度对SnO2纯度影响的试验结果。由表可知,焙烧温度为100~200℃时SnO2纯度不高,这是因为有许多SnO2与水以结晶型式存在;300℃时,SnO2纯度大幅度提高,这是因为与SnO2以结晶型式存在的水经过焙烧后除去,主要杂质是酸洗与过滤过程中留在了沉淀物上的硫酸根离子;500℃时,SnO2纯度进一步提高,这是因为硫酸根离子与少量未氧化水解完全的硫酸亚锡开始分解成为了SnO2和二氧化硫,所以在焙烧温度为550℃时,SnO2纯度达99.21%。

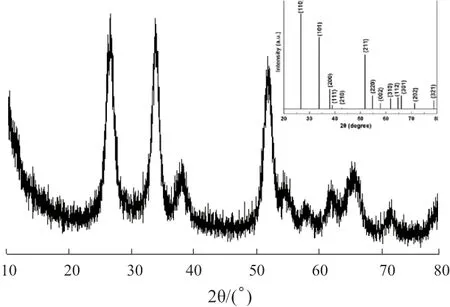

2.8 二氧化锡分析

图6 是二氧化锡X- 射线衍射谱图(XRD)。

图6 二氧化锡 X- 射线衍射谱图Fig .6 X-ray diffraction spectra of tin dioxide

由图6 可知,XRD 表征结果显示有半结晶态二氧化锡生成,将样品与JCPDS 标准谱图对照可知,样品中每个衍射峰均能指标化,与标准谱图(TCPDS41-1445)一致,即主晶相为四方晶系金红石结构的二氧化锡,并且峰高较高,表明半结晶性好,基本没有杂质峰。

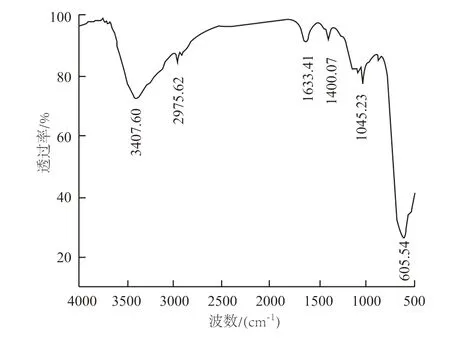

图7 二氧化锡的FT-IR 谱图Fig .7 FT-IR spectra of tin dioxide

图7 是二氧化锡傅里叶变换红外光谱图(FT-IR)。

图7 中 显 示, 红 外 光 谱 中3407cm-1处 和1633cm-1处附近的吸收峰分别为-OH 基的伸缩振动和吸附水分子的变形振动,而在850 cm-1至1350 cm-1之间出现的弱峰是二氧化锡表面不同类型的羟基造成的,605cm-1处的是Sn-O-Sn 的对称和非对称振动引起产生的伸缩振动峰。

3 结 论

(1)化学法H2SO4-CuSO4体系回收废旧镀锡覆铜板表面锡制备二氧化锡试验中,较优条件为:液固比为4 mL/g、在硫酸浓度为80 mL/L、硫酸铜与镀锡铜箔质量比为1:10、双氧水与Sn2+摩尔比为1.5:1、反应温度为55℃、反应时间为30 min,沉淀烘干后经550 ℃箱式气氛电阻炉焙烧120 min,此条件下金属锡较大浸出率为92.13%,纯度为99.21%。

(2)采用分次投料方式时金属锡浸出率为92.11%,较一次性投料提高4.5 个百分点,分次投料能有效减少铜粉覆盖在反应物表面,提高金属锡浸出率。