集束动态海缆的极值分析和疲劳分析

江俊达, 李 阳, 郭 宏, 石 涵, 石 云, 李 博, 袁振钦, 李居跃

(1. 中海石油(中国)有限公司深圳分公司,深圳 518000;2. 中海油研究总院有限责任公司,北京 100028;3. 江苏亨通高压海缆有限公司,南通 215000)

0 引 言

南海某油田的水深约为400 m,采用FPSO和水下系统结合开发的方式。为了给水下系统供电,需一根电压等级为6/10 kV的集束动态海缆连接FPSO和水下设备。

悬挂在FPSO上的集束动态海缆会受到船体、波浪及海流的综合作用,引起的动态张力和曲率将在整个生命寿命周期内一直存在电缆中。因此,极限张力、曲率和疲劳损坏是动态缆的主要关注点。为了验证脐带缆的安全性,需要进行整体分析,主要目标是获得极端海况下的结构响应和长期作业海况下的疲劳寿命。

研究人员已经研究了整体分析方法。DNV OS F201[1]建议考虑极端载荷情况。Liu等[2]通过规则波方法分析了动态海缆的极限响应,并根据设计标准评估了结果。Andreassen[3]通过随机波理论[4]进行了动态海底电缆的非线性时域分析,回归周期中的极值由随机理论预测[5]。传统的波致疲劳分析方法主要依据名义应力和线性损伤累积理论进行。但基于由长期监测和统计获得的波散图并采用随机波分析方法是非常低效的。针对该问题,后来开发了基于规则波叠加的疲劳分析方法。Sødahl等[6]研究了基于离散规则波的疲劳寿命评估方法,该方法提高了疲劳分析的效率。Asyikin等[7]研究了动态光缆的极限和疲劳状态。Flexcom、 Riflex和Orcaflex等商业软件已被开发为动态海底电缆总体分析的有效工具[8-10]。

本文采用Orcaflex和Uflex对集束动态海缆进行分析。考虑极端工况和孤立工况,评估极限张力、曲率和疲劳损伤。结果表明,该动态缆满足极限强度和疲劳寿命要求。

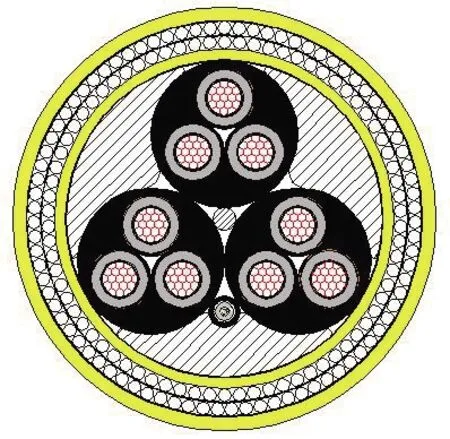

1 集束动态海缆截面

集束动态海缆截面如图1所示。在截面中布置了两层铠装钢丝。

图1 动态电缆横截面示意图

Uflex是由SINTENF开发的、用于复杂脐带缆截面非线性应力分析的软件。集束动态海缆的截面机械性能计算结果如表1所示。

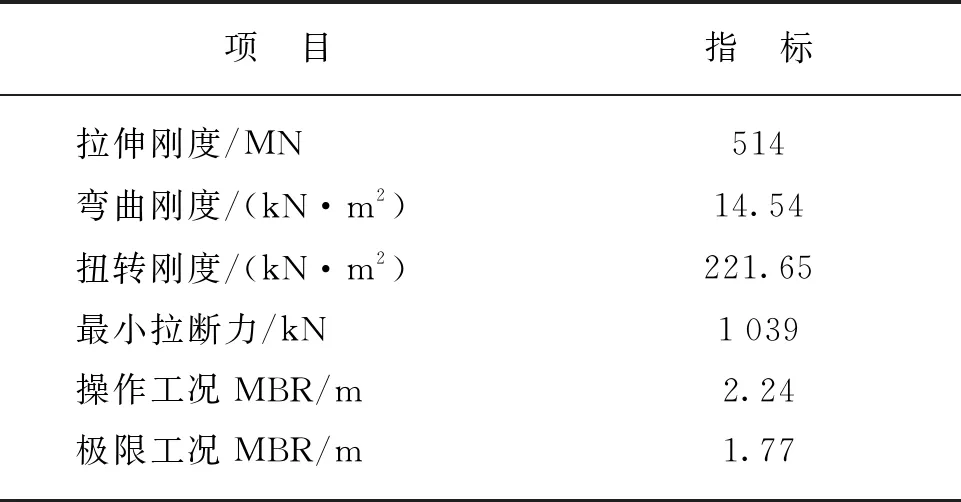

表1 集束动态海缆截面机械性能

(续 表)

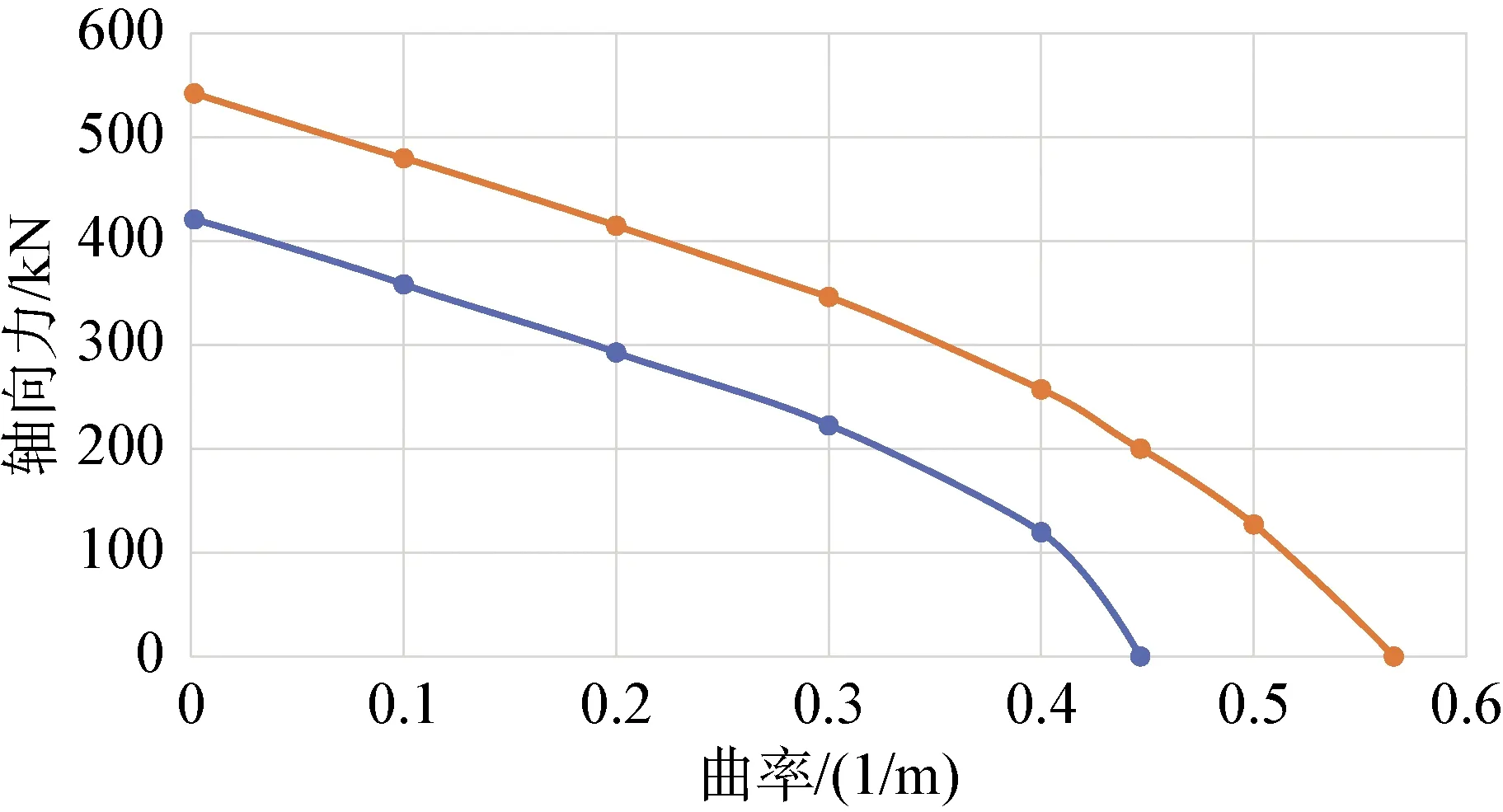

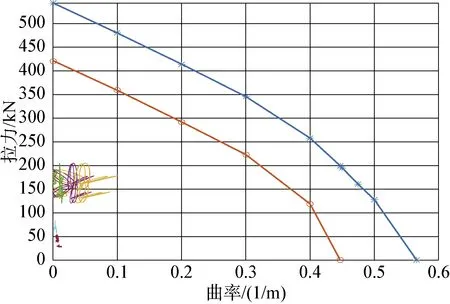

从Uflex获得的集束动态海缆的拉弯能力曲线如图2所示。曲率拉力曲线的计算基于铠装钢丝的屈服强度。钢丝的屈服强度设为其极限强度(400 MPa)的90%,即360 MPa。对于正常操作工况,钢丝利用率为0.67,即许用强度为241.2 MPa。对于极限操作工况,钢丝利用率为0.85,即许用强度为306 MPa。

图2 动态海缆的曲率拉力曲线

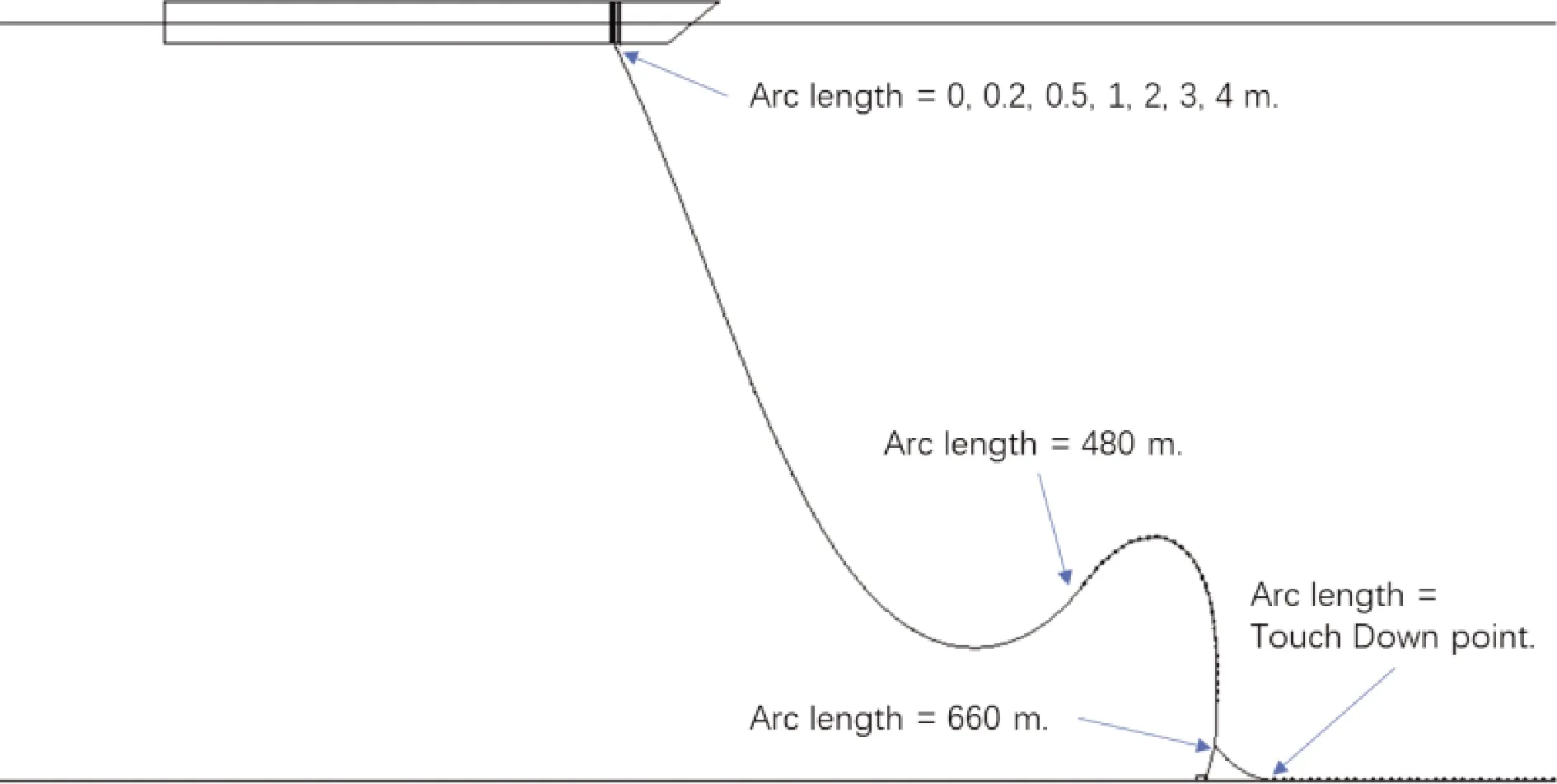

2 整体线形和附件

南海的恶劣环境条件对电缆的整体设计具有挑战性。考虑FPSO偏移较大,选用顺应波线形,如图3所示,上浮段采用分布式浮块,而在触地点附近通过Tether(锚链)将海缆与重力锚固定。分布式浮块尺寸如图4所示。为了避免电缆在触底点处大幅运动,电缆通过Tether固定在海床上,如图5所示。

图3 缓波线形

动态海缆总长度为940 m,悬挂点与海底终端之间的水平距离为680 m。各段线形参数如表2所示。

表2 动态海缆线形参数

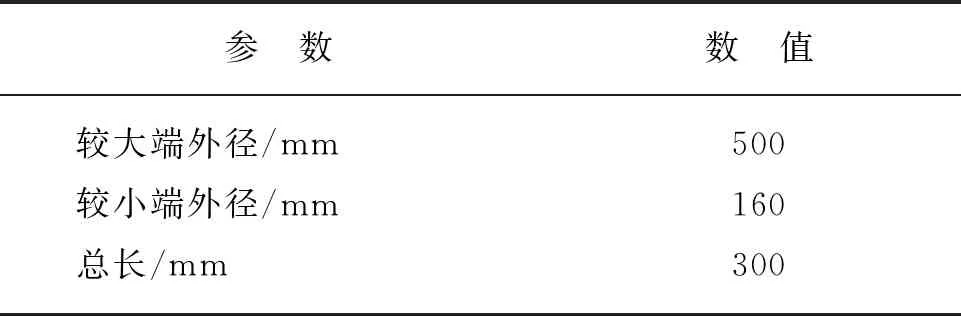

防弯器安置于动态海缆顶部连接处,用于保护动态海缆,避免其过弯造成破坏。采用的防弯器尺寸参数如表3所示。

表3 弯曲加强器参数

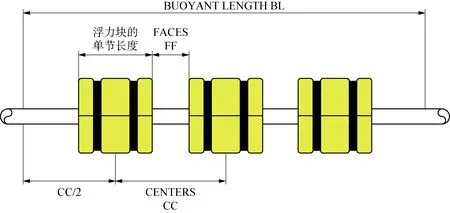

浮块如图4所示,关键参数如表4所示。

图4 浮块

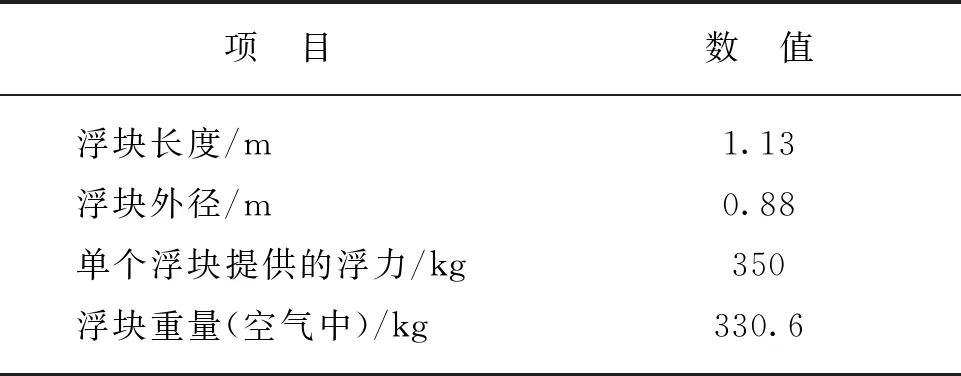

表4 浮块关键参数

用于动态海缆的Tether如图5所示,关键参数列于表5中。

表5 锚链关键参数

图5 用于动态海缆的Tether

3 分析模型和载荷情况

FPSO采用完整系泊,工况如表6所示。

表6 设计工况

Orcaflex用于动态分析和静态分析。静态分析用于确定动态海缆的静态线形配置,动态分析用于研究动态海缆的动态响应。

采用压载、满载条件下的RAO结合VESSEL单元模拟FPSO。采用防弯器和分布式浮块的LINE单元模拟动态海缆。Orcaflex模型如图6所示。

图6 动态海缆的Orcaflex模型

4 分析方法和接受准则

动态分析考虑船体不同偏移和不同方向的环境载荷条件下的动态海缆的总体响应。将遵循以下步骤对铠装钢丝进行疲劳分析:

(1) 选择海况,必须确保所选海况具有代表性。

(2) 根据设计基础,将波浪散布图划分为若干典型块。

(3) 使用适当的软件构建有限元模型,并基于上述设计工况进行动态分析。

(4) 采用规则波进行疲劳分析,假定在海况持续时间内,波浪均按最大波浪处理。

(5) 提取关键位置,如悬挂处、上浮段,确定触底点的拉力时程和曲率时程。

(6) 建立局部有限元模型,计算上述拉力和曲率作用下铠装钢丝和导体铜丝的应力。

(7) 根据S-N曲线,采用Miner线性累积法计算疲劳寿命,如果有需要则采用平均应力修正。

计算疲劳寿命时需进行平均应力修正,采用Gerber算法进行修正,表达式如下:

所有海况下的加权疲劳损伤累积如下:

式中:DL为累计长期疲劳损伤,对应的疲劳寿命为TL=1/DL;Di为第i个海况作用下的短期疲劳损伤;Pi为第i个海况的发生概率;NB为海况数。

根据ISO 13628-5,采用10倍的安全系数。海缆的设计寿命为20年,则其疲劳寿命为200年。所有工况下的主要计算结果均需经过验证,主要考察以下几项参数:

(1) 最大顶部张力。

(2) 最小触地点张力。

(3) 触地点处的最小弯曲半径。

(4) 锚链连接点处的最小弯曲半径。

(5) 拉弯能力曲线。

(6) 锚链张力。

5 分析结果

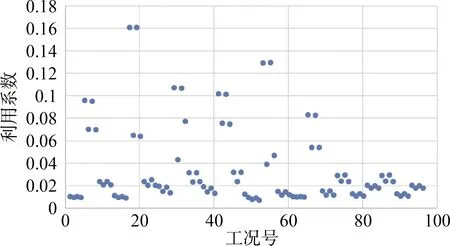

考虑波浪、海流、FPSO运动对海缆的作用,进而对海缆与FPSO连接时的极端载荷进行评估。经过不同组合,最后需对96种工况进行分析。典型的整体分析结果如图7所示。

图7 动态脐带缆的总体分析结果

5.1 最小弯曲半径

较小的弯曲半径将引起海缆组件上的塑性变形和屈曲。海缆的主要设计准则之一就是最小弯曲半径要求。动态海缆在各工况下的弯曲半径应该大于其最小弯曲半径。关键的弯曲半径计算结果总结在图8中。

图8 动态海缆弯曲半径分析结果

5.2 最大顶部张力

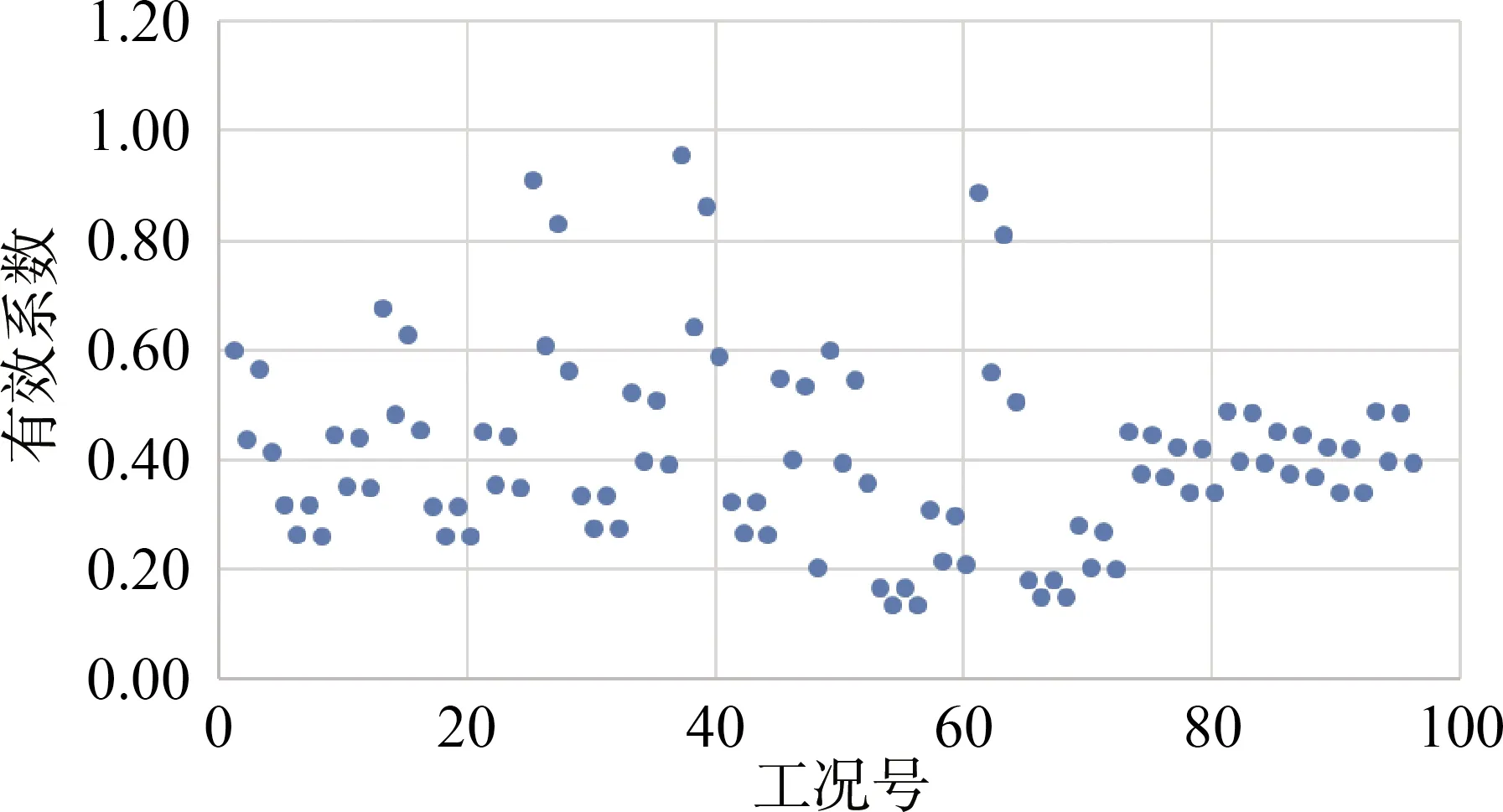

动态海缆由于其自重而具有较高的顶部张力,而FPSO的位置偏移会使顶部张力进一步增加。为了避免张力超过最小破断力,顶部张力是另一个主要设计准则。整体分析得出的最大有效张力计算结果如图9所示。

图9 动态海缆顶部张力分析结果

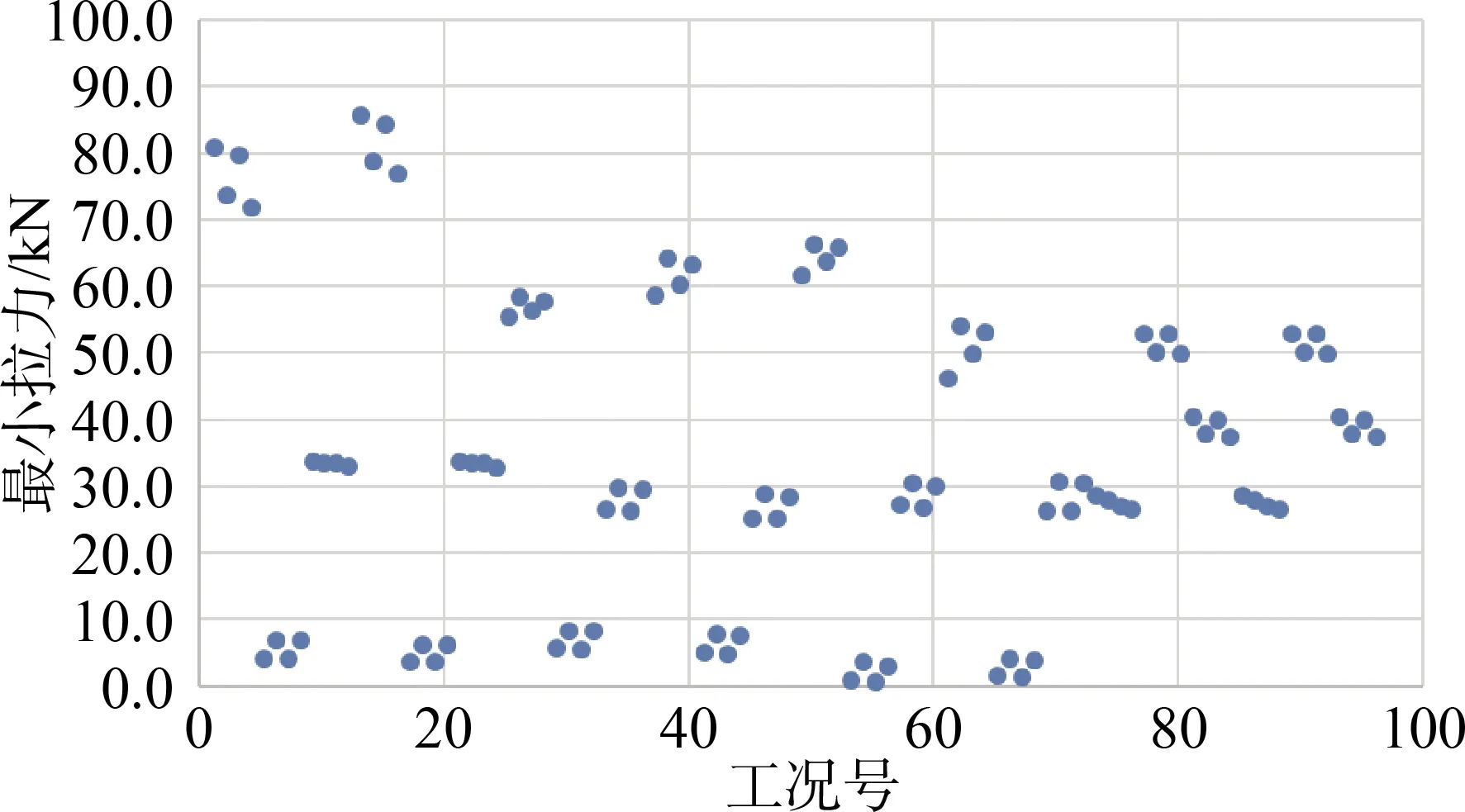

5.3 沿海缆最小张力

海缆抗轴向压缩能力较差,一般来说要保持海缆在使用过程中所受轴向载荷为正值。沿着电缆的最小张力如图10所示,没有在结果中发现压力。

图10 动态海缆最小张力分析结果

5.4 拉弯组合分析

沿缆长0.4 m、 1 m、 620 m和触地点处的拉弯分析结果汇总如图11和图12所示。

图11 操作工况下拉弯分析结果

图12 极限工况下拉弯分析结果

5.5 疲劳分析结果

整体分析显示,大拉力和大曲率发生在电缆的上部,因此在上部被弯曲限制器保护的缆上选择七个点,同时选择下部缆段的三个点来考察对应的疲劳损伤。整体线形和疲劳分析的关键点如图13所示。

图13 疲劳分析关键点示意图

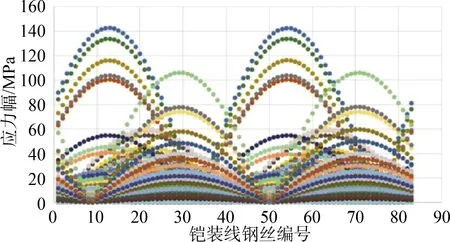

使用Uflex进行详细的局部结构分析。拉伸和弯曲组合载荷下的典型应力分布如图14~图17所示。

图14 Uflex中海缆截面的有限元模型

图15 所有疲劳工况下内层铠装钢丝的应力幅结果

图16 所有疲劳工况下外层铠装钢丝的应力幅结果

图17 所有疲劳工况下铜导线的应力幅结果

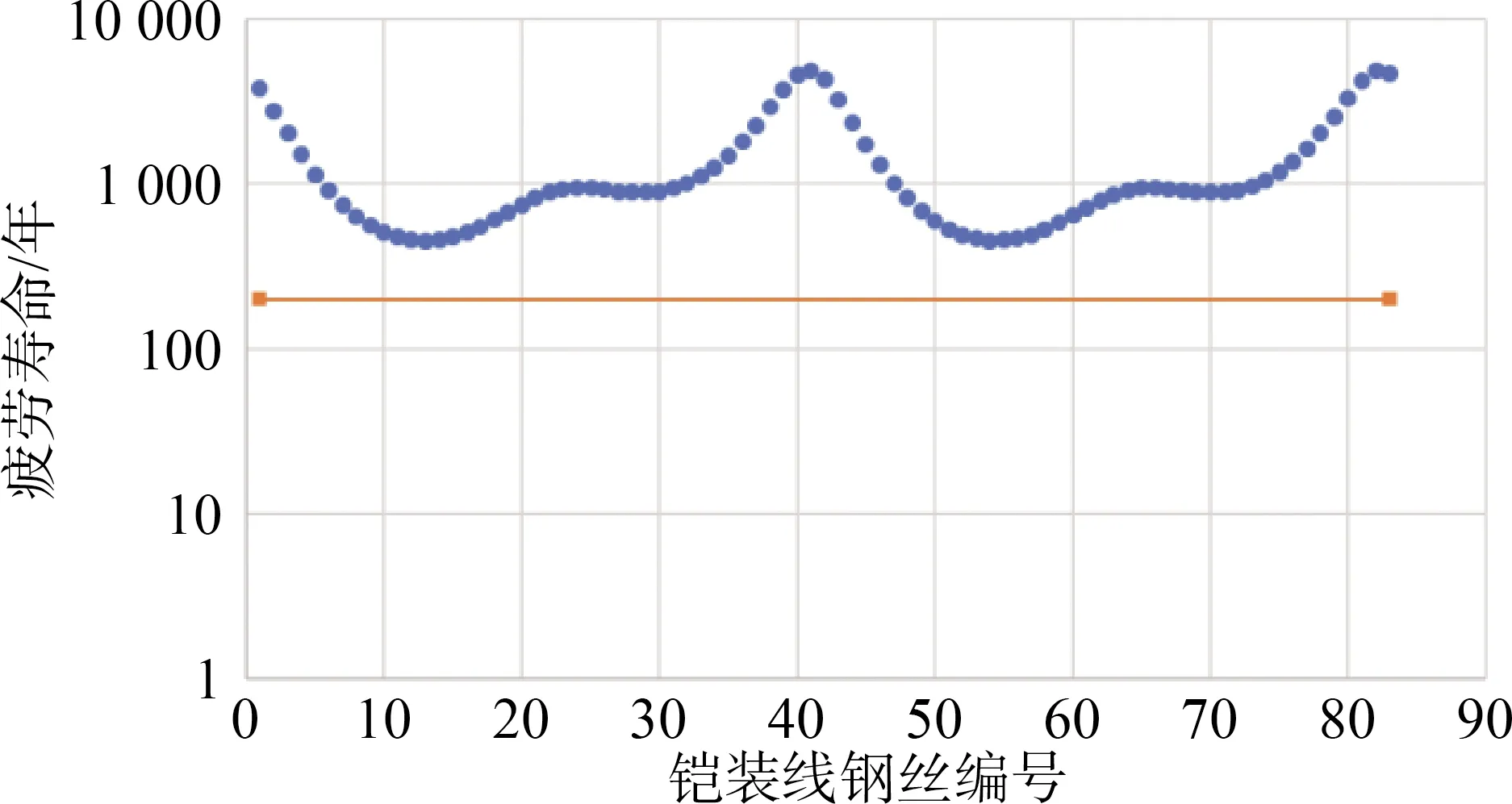

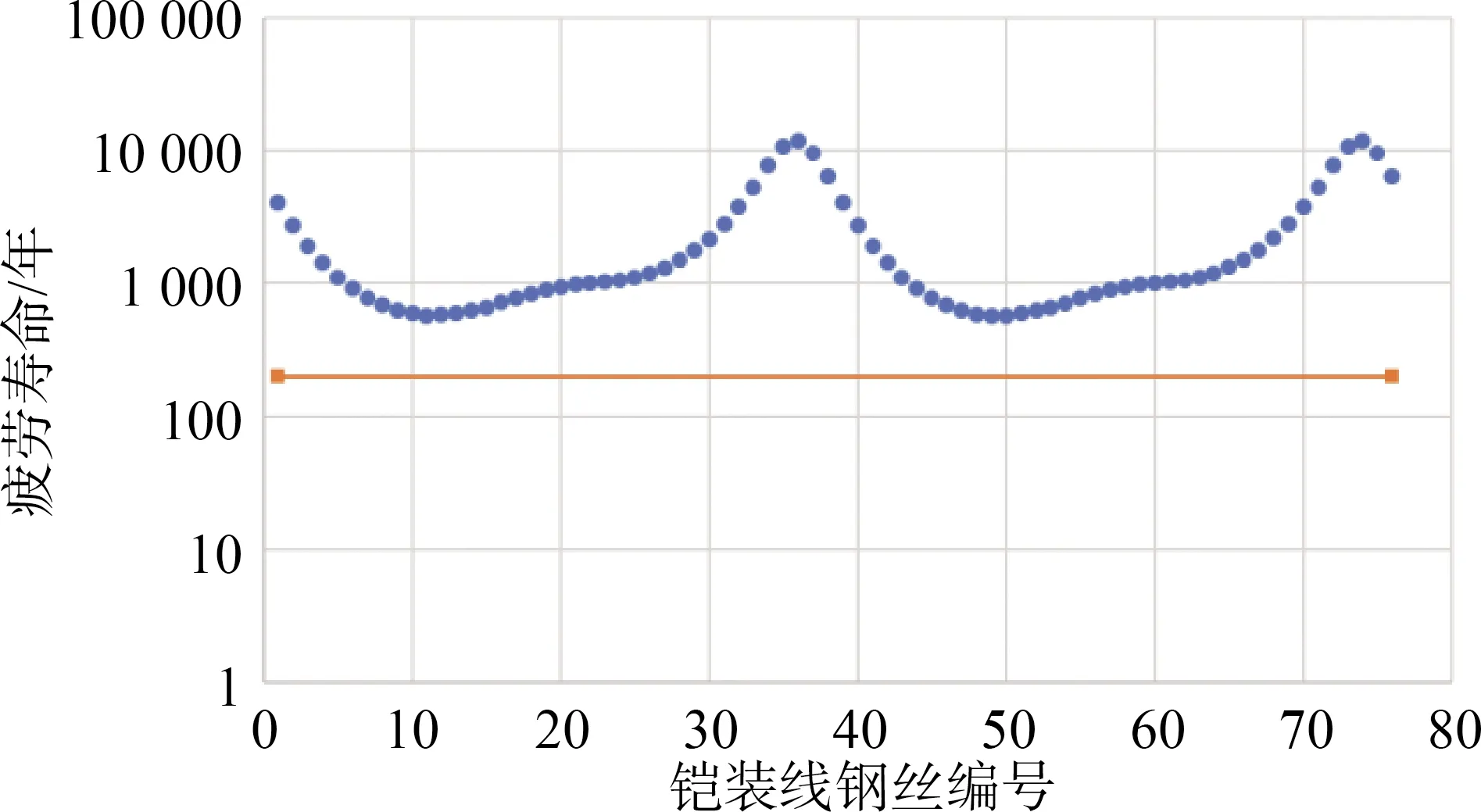

图18和图19显示了动态海缆铠装钢丝的疲劳寿命分析结果。图中包含了所有的铠装钢丝的疲劳分析结果。结果表明,所有钢丝和铜丝都具有超过运行20年的疲劳寿命。

图18 外层钢丝疲劳寿命分析结果

图19 内层钢丝疲劳寿命分析结果

图20 导体铜丝疲劳寿命分析结果

6 结 语

根据分析结果,集束动态海缆满足南海某油田项目的运行、极限和生存工况的接受准则。对以下分析结果进行了验证:

(1) 最小弯曲半径。

(2) 最大顶部张力。

(3) 最小张力。

(4) 曲率、张力响应。

(5) 疲劳损伤。

在极值分析中考虑了规则波和浮体运动激励的影响。极值分析的接受准则用集束动态海缆的拉弯能力曲线表示。在所有工况中,结果均以利用率表示,一切结果都满足接受准则。