导管架局部灌浆加固方案及应用

高 峰, 杨 昆, 王朋飞, 胡成李, 彭海丽

(深圳海油工程水下技术有限公司,深圳 518067)

0 引 言

面对海洋平台因碰撞产生的局部凹陷、变形,因腐蚀产生的厚度损失、裂纹等情况,常采用灌浆设计进行修复[1],如1988年八号平台水下23根杆件灌浆工程[2],2013年HZ21-1A灌浆卡箍维修项目等。灌浆修复的原理是在受损杆件或外护管卡中注入水泥浆液,待泥浆凝固后与管道结合为一体,共同抵抗外部载荷作用,由于泥浆凝固后有很好的抗压能力,同时结构管能约束其受压膨胀变形,使其处于三轴受压状态[3-4],能够很好地抵御环境载荷影响,从而起到加固修复的效果。

随着灌浆技术在国内二十几年的发展,使用范围越来越广,从基础固定到平台维修,再到海底管线稳定性处理等,均有应用。灌浆设备也日趋集成化、小型化、自动化,作业水深由浅及深,由人工操作到无人潜航器操作。但是,基本的灌注思路没有变化,考虑不充分、过程不经济、方案不适当的情况多有发生。本文基于东海某导管架受损杆件的灌浆修复工程实践,通过对不同灌注长度杆件受力情况的数值模拟研究,选择最优灌注长度进行灌浆修复方案设计。

本工程应用方案从工艺上降低了灌浆设备能力需求,避免了传统外护管卡灌浆修复方案中面临的管卡尺寸大、装配复杂、密封性差等应用问题,避免了传统杆件内注修复方案中的水下施工工作内容,避免了工程船舶和空气潜水等作业支持资源需求,工程应用可操作性大幅提高,应用成本大幅降低。

1 案例分析

中国东海某导管架设计水深为79.4 m,四腿八裙桩,设计使用寿命为20年。受损部位位于导管架ROW 两侧斜拉筋交叉点上方1.5 m处,凹陷长1 400 mm,宽800 mm,最大深度为110 mm;临近节点及结构保持完好,杆件透水检测(flooded member detection, FMD)斜撑完整性良好,无进水,交叉点及其他斜撑检测状态良好,受碰撞影响较小,仍保持较好的力学性能,可以采用灌浆加固的方式对受损构件进行加固。平台拉筋受损情况如图1所示。

图1 平台拉筋受损情况

基于受损杆件Dent界面模拟、导管架SACS整体模型计算书,可以实行局部加固,单独对受损杆件进行内部灌浆加固。但传统管卡修复方式和水下灌浆修复方式由于需要工程船舶和空潜资源作为施工支持,成本高,无法满足业主预算要求,需进行独立的施工设计。

为了保持项目成本控制和施工质量平衡,新方案设计应在坚持局部加固原则和平台操作的基础上,实现水面灌浆,规避工程船舶、空潜等主要成本费用。但计算书未能对水面灌浆提供充分的技术支撑,因为计算书按照腔体满灌等效的情况进行模拟计算,而现场操作很难实现真正意义上的满灌,水面灌浆操作更难以保证满灌。为解决这一问题,需要进行灌注长度有效性分析。

1.1 灌注长度有效性分析

灌注长度是指泥浆终凝后在受损杆件中的有效长度,灌注长度的确定是方案设计的重要步骤,也决定了整个项目的修复投资额。为了获得有效的技术支撑,指导方案设计基于灌注长度情况下受力特点进行了计算研究。

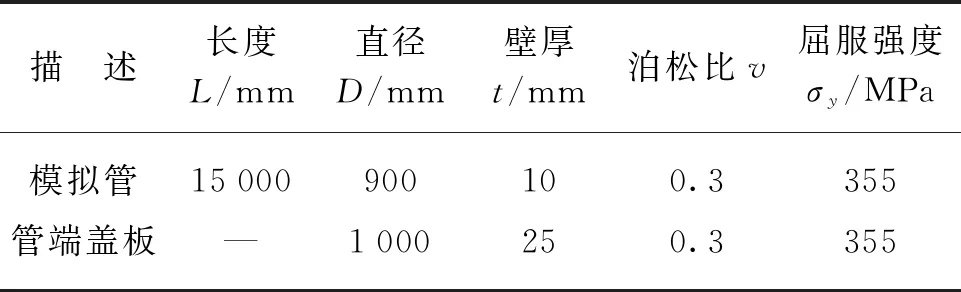

为简化分析,获得结果趋势,模拟分析选用直管段进行ABAQUS建模,模拟管材质参数与受损杆件一致,如表1所示。在进行受力状态分析之前,进行如下假设: 注浆效果良好,泥浆为匀质,没有气孔形成的不均匀层;管壁厚薄一致,材质相同;把灌浆修复看成是由杆件和泥浆组成的结构体系,外部载荷为30 t。

表1 模型几何物理参数

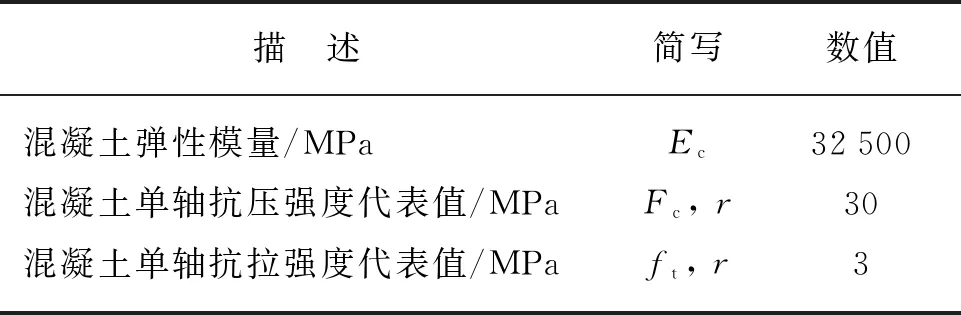

采用混凝土塑性损伤模型进行分析,相关参数按混凝土本构关系GB 50010—2010《混凝土结构设计规范》选取,如表2和图2所示。

表2 泥浆参数信息

(a) 受压 (b) 受拉

数值模型由模拟管、盖板及素混凝土三部分组成,模拟管内表面与素混凝土外表面建立面接触,摩擦系数为0.2,模拟管与端板进行绑定接触,混凝土端面根据灌注长度不同,分别于端板绑定接触或与管壁进行线绑定[5-6]。

1.2 工况设定及结果分析

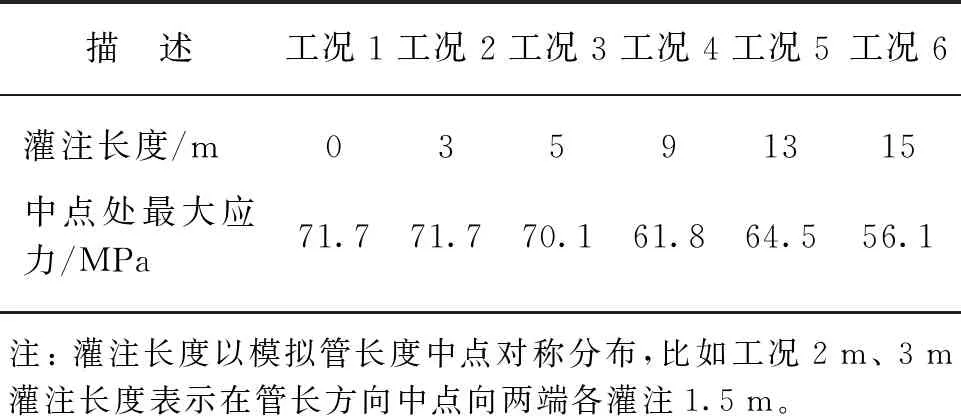

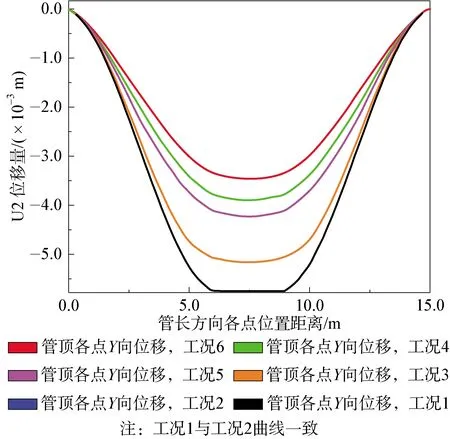

基于不同的灌注长度,划分不同的工况,各工况信息如表3所示,各工况下不同灌注长度中点处最大应力曲线如图3所示,各工况下模拟管各点位移曲线如图4所示。

表3 计算工况

图3 灌注长度-中点最大应力曲线

图4 不同工况沿管线各点位移曲线(Y)

通过对图3和图4相关曲线的分析,可以得出如下结论:

(1) 在满灌状态下,修复效果最好(见A点);在非满灌状态下,随着灌注长度的减少,其作用效果快速下降(见A—B段);下降到一定程度后开始恢复(见B—C段),存在一个相对最优灌注长度(C点);同时也存在一个最小灌注长度(D点),当灌注长度小于这个值时,对受力状况并无改善(D—E段);在相对最优灌注长度和最小灌注长度之间(C—D段),其作用效果随着灌注长度的增加而增加。

(2) 存在一个最小灌注长度,超过此长度时,泥浆灌注对杆件刚度影响是积极的,这种效果随着灌注长度的增加而增强,但随着灌注长度的增加,其对杆件刚度的贡献幅度降低。在达到满罐之前,存在一灌注区段,灌浆自重的载荷影响超过其对杆件的刚度贡献。

2 灌浆修复方案新设计

由于实际施工很难达到100%的灌浆率,灌浆修复对杆件主要是刚度贡献[1, 3],满灌不仅大大增加了杆件的重量,还增加了整体受力分析的难度和后续检修、维护的不便。基于灌注长度的有效性分析,可以推导出存在一个符合水面灌注施工要求的灌注长度,可以进行水面灌浆施工方案设计,以满足成本、场地和设备能力各方面的限制。

新的水面灌浆施工方案设计主要基于局部加固原则、内部维修加固原则、避免空潜和施工支持船的原则以及相对最优灌注长度原则,方案内容如下:

修复重点放在对受损杆件的刚度贡献上,侧重于通过杆件内部注浆来实现对受损区域的加强。

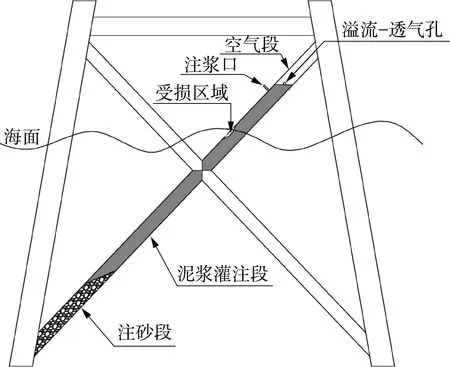

进行相对最优长度灌注时,受损斜拉筋两端节点处不进行灌浆,为保证良好的效果,在底部节点处进行粗沙粒填充,顶部节点留有空气段。

为实现水面灌浆施工,避免空潜及施工支持船,注浆孔、溢流-透气孔均位于受损拉筋顶部,且位于水面以上,溢流-透气孔位于注浆孔上方,垂直高度不小于0.5 m,开口方式均为小直径磁力钻孔,两孔的投影距离应不小于1/4圆弧。

注浆结束后,进行遮盖保护,待拉筋泥浆凝固且顶部空气段内外温度趋于一致时,对注浆孔和溢流-透气孔进行堆焊封堵,进行无损检测和防腐处理。

相关方案设计简图如图5所示。

图5 灌浆修复方案新设计

新的灌浆修复方案特点主要有:

(1) 采用顶部注浆、顶部溢流,规避了水下操作,避免了空潜支持,使得整体施工难度发生了质的变化,工作流程简单,维修、维护方便,工作量减少,资源需求降低,效率提升,成本节约,质量效果不降。顶部注浆、顶部溢流可以有效解决细长大体积灌浆初凝时间的影响,同时较底部灌浆、顶部溢流而言,对注浆泵出口压力及注浆管承压能力的要求低,可以实现设备简单化、小型化,尤其是对于甲板面积有限的小型井口平台,可以有效地进行设备布置,展开施工。

(2) 采用淘洗晾晒的粗砂颗粒作为底部填充,可以在注砂的同时,通过砂粒的冲击和滚动清除一部分管壁杂质或附着物,使得泥浆凝固后与管壁有较好的黏结度,共同作用效果更好;同时减少了泥浆需求量,更加环保,还为后续维护乃至更换提供了方便。

3 方案验证试验设计

传统的底部灌浆、顶部溢流方案,在保持气体有效排出、泥浆密实度和密闭空间满灌方面有一定的优势,为了验证顶部灌浆、顶部溢流设计方案的施工效果和施工质量,在施工方案设计的同时进行了施工模拟试验设计。

相关模拟试验就是在陆地模拟一个海上施工工况环境,主要参数包括管径、倾角、注浆口尺寸、溢流-透气孔尺寸、两段封闭情况等。然后按照设计施工方案进行施工演练,最后进行施工质量检测。该试验主要关注和验证以下内容:

(1) 验证砂粒与注浆孔孔径的匹配性,测量砂粒灌注后自由堆积面坡度,进行有效注砂高度及注砂量计算。

(2) 检查砂浆接合面情况,验证注砂的有效性,不影响后续生产期内节点处检修乃至更换。

(3) 检查灌浆效果,如泥浆密实度,是否存在裂纹、气孔等灌注缺陷,以及泥浆与管壁的结合情况,并进行取样和强度测试,保证泥浆成型的可靠性。

试验结果显示,方案设计思路合理,各项内容指标达到了预期,通过试验选择了较大粒径砂粒,完成了倾斜管中自由堆积坡度测量,进行了用砂量计算;通过管线切割、测量,验证了注砂的有效性,对泥浆表观和与管壁结合情况进行了检查,状态良好;进行了模拟管中泥浆强度测量,结果满足强度要求。

4 方案实施

通过参数推荐和计算复核申请,业主设计单位进行了有效灌注长度复核计算,认可并通过了该施工方案设计。该方案于2016年组织实施,完成了东海某导管架受损斜撑的灌浆修复工作,施工成本仅为同类平台构件灌浆修复项目的1/3, 2016—2019年度平台年检报告显示,该平台一直处于稳定状态。具体相关施工步骤如下:

(1) 物资设备动员,转运至平台。

(2) 进行设备施工布置。

(3) 搭设舷外作业平台。

(4) 测量,进行注浆孔、溢流孔开孔。

(5) 装载砂粒。

(6) 制浆、灌浆。

(7) 泥浆凝固、降温。

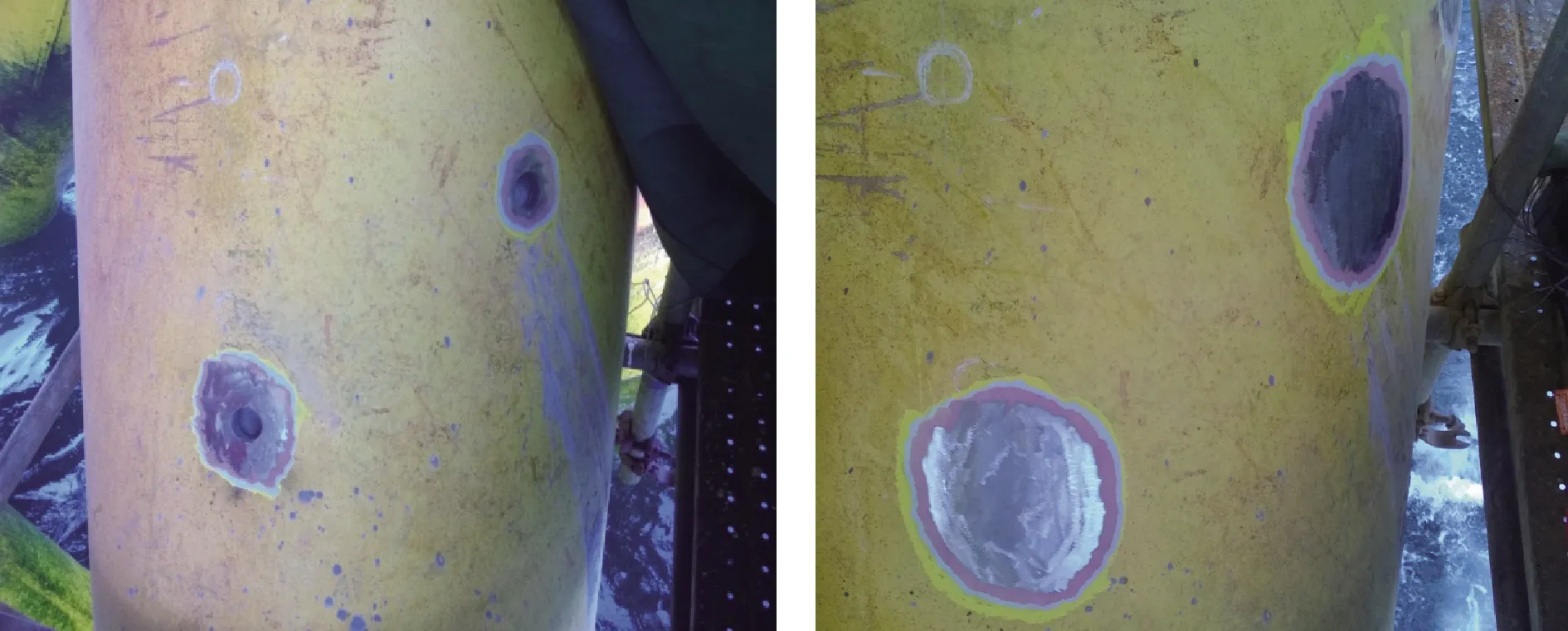

(8) 开孔修复(见图6),无损检测。

(9) 漆面防腐。

(10) 拆除作业平台,物资、设备复原。

图6 注浆孔和溢流-透气孔

5 结 语

实践证明,采用局部非满灌、顶部灌浆、顶部溢流的工艺方案,依据合理,行之有效,已成功地应用于东海某导管架井口平台维修项目,在流程简化、质量保证、效率提升、成本节约等诸多方面达到了预期的效果,取得了良好的社会效益和经济效益,成功地解决了小型平台起吊能力和布置空间有限、水下施工风险大、维护处理难度高等问题,摆脱了对施工船舶的依赖,避免了船舶多次停靠所产生的新威胁,为导管架平台局部修复提供了一种新的思考方式和处理方案。

但在方案选择和应用方面,首先应注意其适用范围,若平台杆件受损严重,连接节点失效则不能直接应用,其次要对灌浆效果进行试验和测试,确保灌浆质量。