水下转塔单点系统卡钳基座焊缝缺陷应力分析

杨 硕, 王东军

(必维船级社(中国)有限公司,上海 200011)

0 引 言

浮式储油生产系统(floating production storage and offloading, FPSO)和水下生产系统是南海油田开发的主要方式,FPSO通常依靠内转塔单点系统系泊在深海区域。在风浪流的作用下,单点的风向标效应可以使FPSO在环境载荷下自由漂移和旋转,从而减少所受到的载荷作用力,提高原油生产和外输效率。单点系泊系统一般分为内转塔[1]和外转塔[2]两种形式,其中挪威APL公司设计的水下转塔生产系统(submerge turret production, STP)广泛应用于南中国海域的深水油田的开发,包括南海奋进号、海洋石油111、海洋石油115、海洋石油116及海洋石油118等都采用了STP单点系统。

如图1所示,STP单点的特点之一是浮筒通过液压卡钳锁紧装置与浮体固定相连,从而使得FPSO可以通过浮筒绕转塔旋转,抵消环境载荷。在位服役时期,液压卡钳锁紧装置受到滑环自重载荷、浮筒和转塔自重载荷、垂向系泊载荷和软管载荷。根据现场调研的结果发现某单点卡钳基座有裂纹缺陷,因为卡钳通过液压起到预紧锁住浮筒的功能,所以应关注该装置的安全性。目前,国内外学术界主要是对单点系泊系统在复杂海况下的响应研究得比较多[3-4],而对STP单点卡钳研究得比较少。由于南海的环境复杂,南海单点系统发生故障的可能性正在逐年增加[5],基于裂纹对结构的破坏性,所以有必要对带缺陷的基座进行结构分析。

图1 单点液压卡钳锁紧基座装置

本文首先对基座进行数值模拟,分析其焊缝应力分布,在数值分析过程中采用垂向极限系泊载荷和水平极限冲击载荷作为输入条件进行基座焊缝的有限元计算。随后根据现场测量的裂纹打磨后的缺陷深度对基座焊缝模型进行修正,进一步计算在基座焊缝有缺陷的条件下的强度水平,通过本次分析得以考虑单点卡钳基座和附近甲板结构设计中的一些有意义的经验和结论。

1 基座焊缝打磨缺陷调查

现场工作人员在年度检验过程中,通过无损探伤手段在卡钳基座焊缝处发现裂纹。如图2所示,横向裂纹缺陷位于基座右侧焊缝位置处,随后作业人员根据维修技术要求对焊缝进行修复,现场对于裂纹修复的手段主要是打磨裂纹位置至裂纹消失,然后根据评定后的焊接工艺对该位置进行补焊。

图2 基座焊缝裂纹缺陷

由于有些打磨位置特殊,无法进行补焊,所以造成单点基座会在该焊缝位置有凹陷(见图3)的条件下服役。如图3所示,现场测量打磨后的焊缝凹陷深度大约为6 mm,从而在位条件下需要分析该焊缝部分的位置强度是否符合要求。

图3 基座焊缝裂纹打磨后缺陷图

2 焊缝应力数值模拟

2.1 单点卡钳基座载荷

本文依据现场调研结果,对带有缺陷的单点基座焊缝进行评估计算。首先根据原始设计结果,该卡钳锁紧装置在位期间所受最大垂向系泊载荷为2 550 kN,且单点浮筒和转台自重载荷为2 695 kN,软管和电缆动态载荷之和为500 kN,滑环自重载荷为1 100 kN。本文将单点基座简化为杠杆力学模型,以计算基座在极限工况条件下的受压载荷。

锁紧装置垂向载荷V=2 550+2 695+500+1 100=6 845 kN。

锁紧装置的数量=10。

极限海况下单个锁紧装置所受的垂向反力Fv=6 845/10+2 000=2 685 kN。

将图1的卡钳基座力学简化为杠杆后,基座所受到的垂向反力R=2 685×(2 182+390)/2 182=3 165 kN,该载荷值将作为有限元分析的输入条件计算焊缝强度。

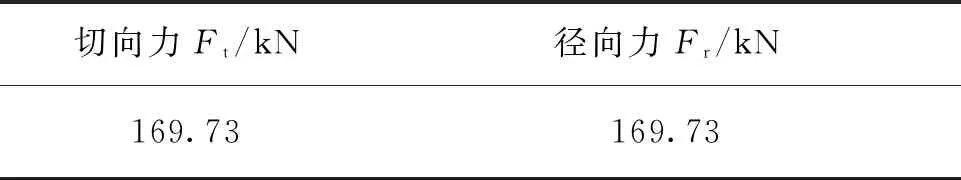

单点卡钳基座除了受到垂向系泊载荷外,还会受到浮筒对船的水平冲击载荷,设计中提供的极限海况下的水平冲击载荷如表1所示。

表1 极限水平冲击载荷

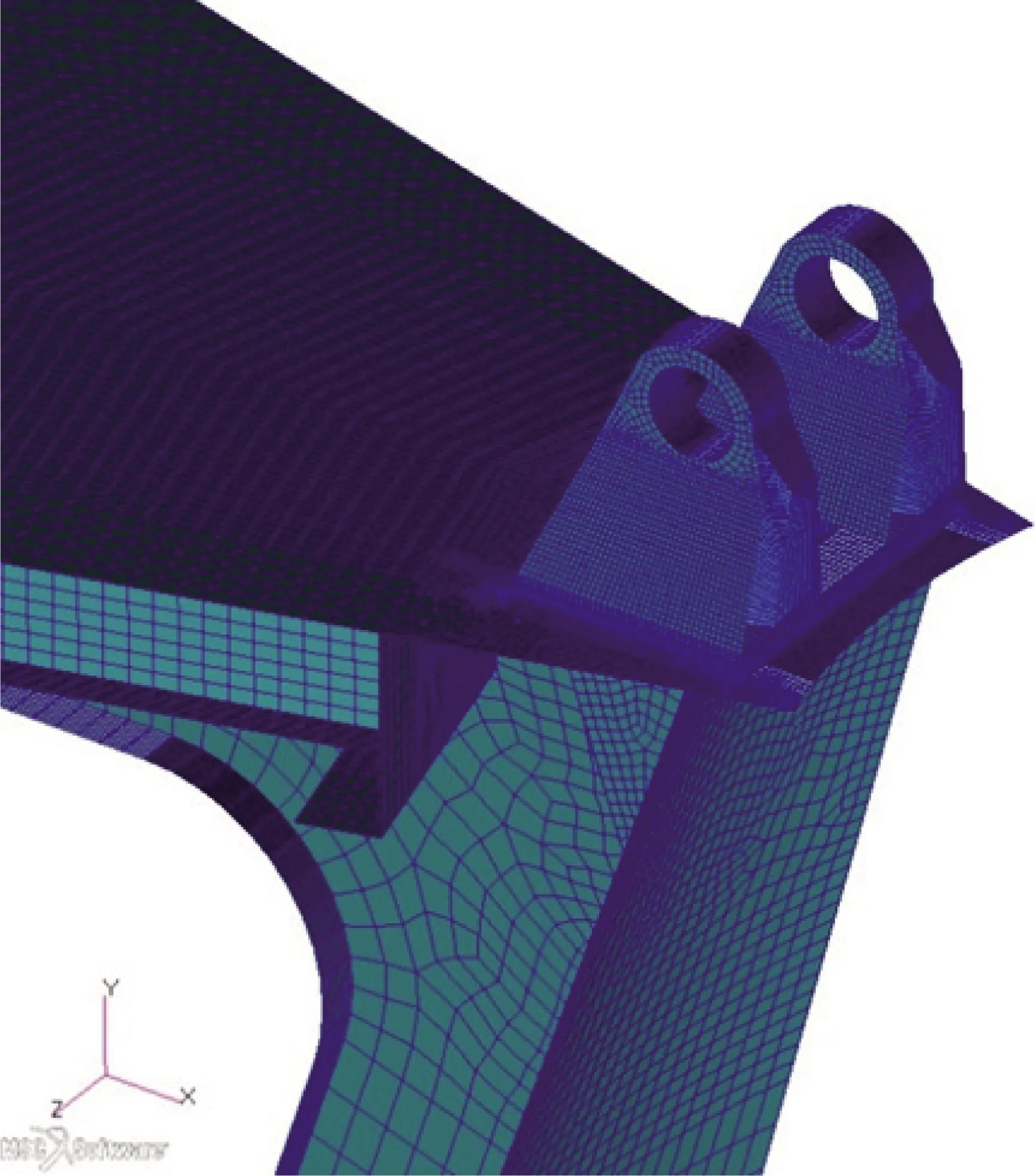

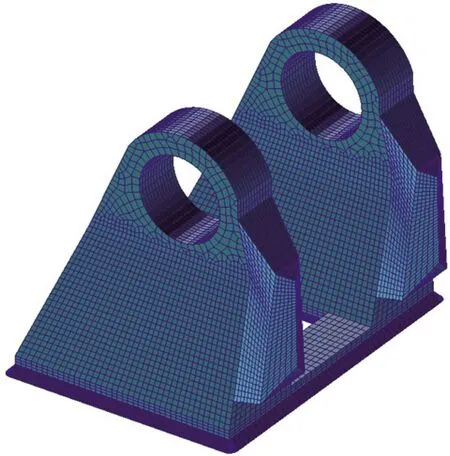

2.2 基座焊缝有限元模型

本文通过力学简化计算得到极限工况下的基座受压载荷以及水平冲击载荷后,下一步将载荷作为输入条件对基座焊缝进行结构有限元分析。本文卡钳基座有限元模型采用MSC Patran软件建立,整个有限元模型一共有83 450个单元,其中基座及焊缝部分主要由六面体单元构成,而连接甲板、加强桁材和加强筋由壳单元构成,弹性模量为206 GPa,泊松比为0.3,模型如图4所示。在基座有限元模型中,甲板及上圆环的边界条件都设定为径向固定约束,同时将甲板及浮筒舱的侧向边界条件设定为周向位移约束,最后将横隔板的径向和底边的位移边界条件设定为固定约束。

(a)

(b)

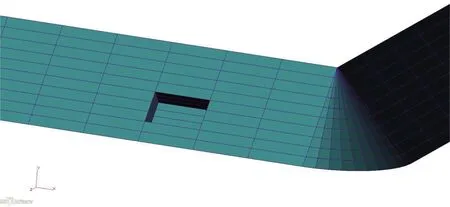

根据现场测量,焊缝裂纹在被打磨6 mm左右后消除,所以本文对焊缝局部六面体单元进行了修改,焊缝凹陷的有限元模型如图5所示,修改后凹陷深度为6 mm。由于单点不太可能同时遭受垂向系泊载荷和水平冲击载荷,所以下一步是分别将垂向系泊载荷和水平冲击载荷作为输入条件来计算焊缝应力水平。

图5 焊缝凹陷有限元模型

2.3 垂向载荷下焊缝凹陷应力分析

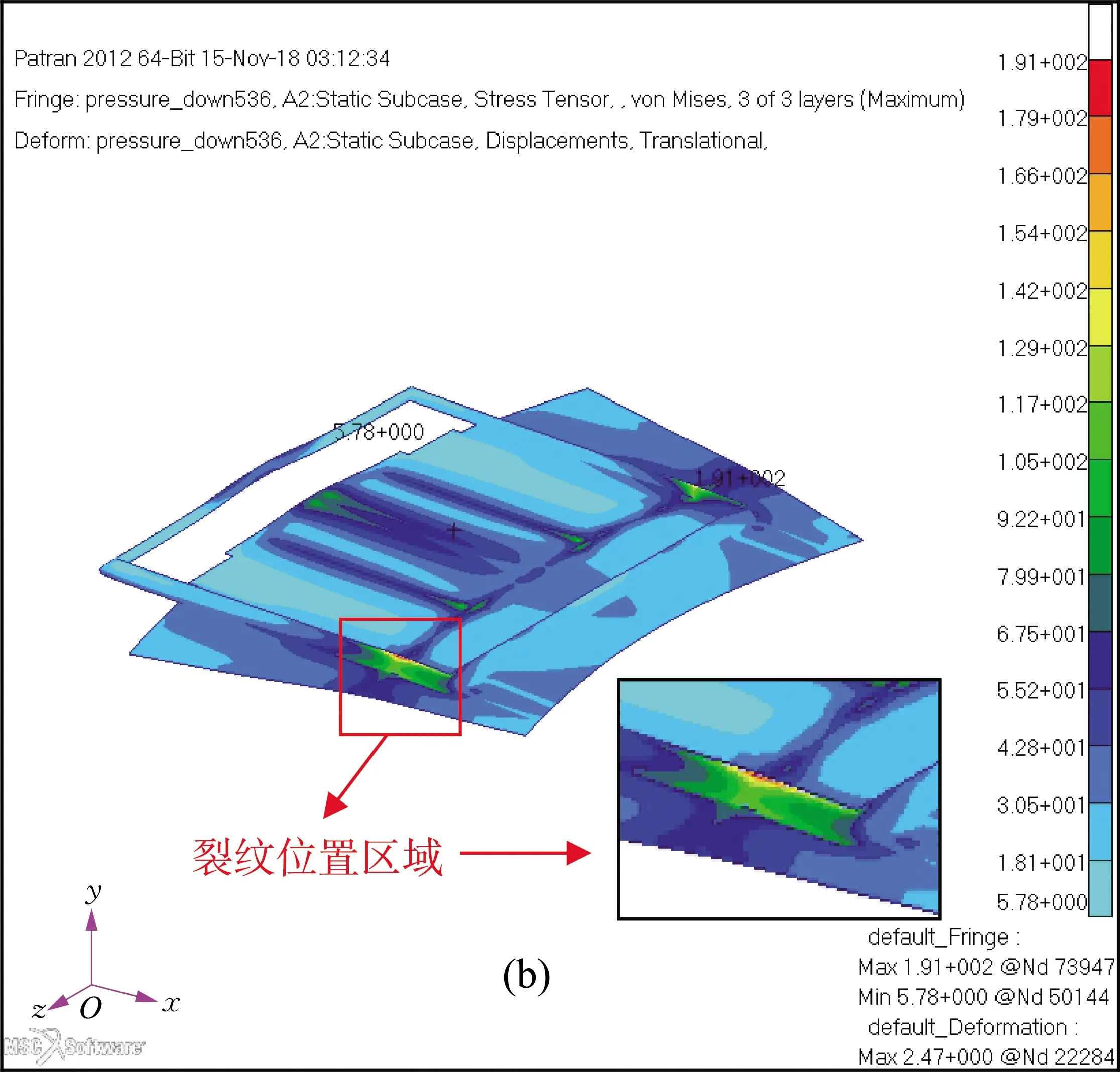

本文首先计算垂向系泊载荷对焊缝应力水平的影响,在垂向载荷条件下,基座周围甲板结构变形结果如图6(a)所示,根据计算结果可以看出甲板结构在基座受极限系泊载荷的影响下呈弯曲变形状态,最大的弯曲变形为4.86 mm。其中基座焊缝的应力最大位置[见图6(b)]位于周向隔板与甲板连接处,原因是周向隔板与甲板连接处刚度较大,导致该位置焊缝的变形没有与其他位置的变形一致,所以该位置产生了应力集中。

如图6(b)所示,由于现场调研发现裂纹位置位于焊缝高应力区域,焊缝裂纹位置的应力如图7所示,大约为160 MPa,而焊缝的屈服强度为355 MPa,计算结果表明焊缝强度符合要求。

图6 极限工况计算结果

图7 极限垂向载荷下打磨前焊缝裂纹位置计算结果

由于裂纹位置靠近焊缝高应力区域,所以该位置出现打磨凹陷会对焊缝应力产生影响。在该裂纹位置打磨6 mm后,其在受极限垂向载荷下的应力云图如图8所示,可见打磨6 mm后该处应力在极限海况下约为290 MPa,强度未超焊缝屈服极限。且由于该处有打磨凹陷,容易产生应力集中,所以该处应力水平相比未打磨前(160 MPa)有明显提升,但是应力水平并未超屈服极限,所以强度符合要求。

图8 极限垂向载荷下焊缝凹陷位置的应力图

2.4 水平载荷下焊缝凹陷应力分析

由于FPSO在服役过程中会产生纵荡、横荡及艏摇运动,进而与浮筒之间会产生一定程度的冲击载荷,因此基座会受到如图9所示的切向力和径向力。焊缝在单点系统中主要起到对基座的固定限位作用,所以水平载荷将会由焊缝承受,具体载荷值如表1所示。

图9 基座水平载荷图

极限水平载荷对焊缝冲击的影响如图10所示,应力最大的位置位于前部焊缝的中部,该位置为横隔板与甲板交界处。由于横隔板和甲板交界刚度较大且结构不连续,因此应力集中较为明显,最大应力水平为244 MPa。

图10 极限水平载荷下焊缝应力分布图

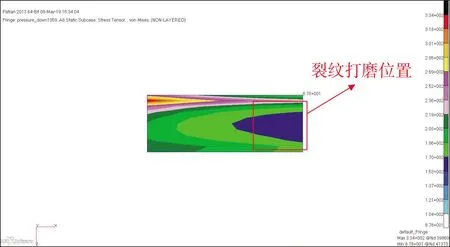

基座焊缝裂纹未修复前,该位置在受极限水平冲击载荷下的应力云图如图11所示,可见裂纹处的应力在极限海况下约为100 MPa,强度符合设计要求。

图11 极限水平载荷下打磨前焊缝裂纹位置应力计算结果

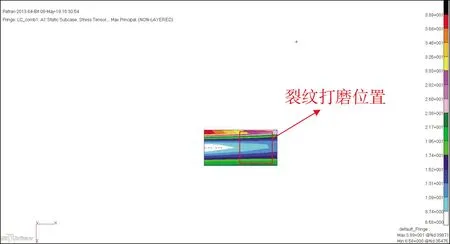

本文对焊缝裂纹打磨6 mm后的模型进行模拟,该位置在受极限水平载荷下的应力云图如图12所示,可见打磨6 mm后,凹陷处应力在极限海况下约为122 MPa,强度未超屈服极限。由于该处打磨凹陷会产生应力集中,该处应力水平相比未打磨前(100 MPa)略有提升,但是强度符合设计要求。

2.5 结果分析

由于在原始设计中,基座焊缝是作为非受力构件参与计算的,表明设计时认为该焊缝的作用仅仅为固定基座,但是数值结果说明在受载荷作用下,焊缝在承受甲板弯曲变形作用,并且焊缝在带有凹陷的条件下容易产生应力集中。本文分析结果表明,焊缝在带有6 mm深度的凹陷条件下,强度符合要求,并未发生屈服现象,且由于甲板弯曲对焊缝的影响,垂向系泊载荷对于凹陷位置的应力影响大于水平冲击载荷对该位置的影响。

通过本文的研究分析,同时结合BV船级社规范要求[6],建议在焊缝打磨修复过程中尽可能将焊缝缺陷位置四周磨成圆角状且平稳过渡到周围焊缝,打磨的圆角半径建议为3倍的凹陷深度。缺陷位置打磨完成后还需进行磁粉探伤以验证是否完全消除裂纹。

3 结 语

本文基于南海某内转塔单点卡钳基座焊缝修复的实际问题,分析了裂纹修复后的凹陷对基座焊缝强度的影响。本文通过力学简化模型以及有限元软件建立基座焊缝模型并进行应力数值分析,数值分析数据表明单点甲板结构在极限工况下会发生弯曲变形,进而会对焊缝应力产生影响,且焊缝在带有打磨凹陷的条件下有应力集中现象,相比于未修复前的焊缝应力水平有一定程度的提高。分析结果表明裂纹修复后带有缺陷的焊缝强度符合要求。本文根据分析结果和船级社规范要求,对焊缝裂纹打磨修复工程提出了建议。