基于三维模型的FSRU上建总段吊装工艺仿真技术研究

周 瑜, 夏勇峰, 罗 金, 方仁侠

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

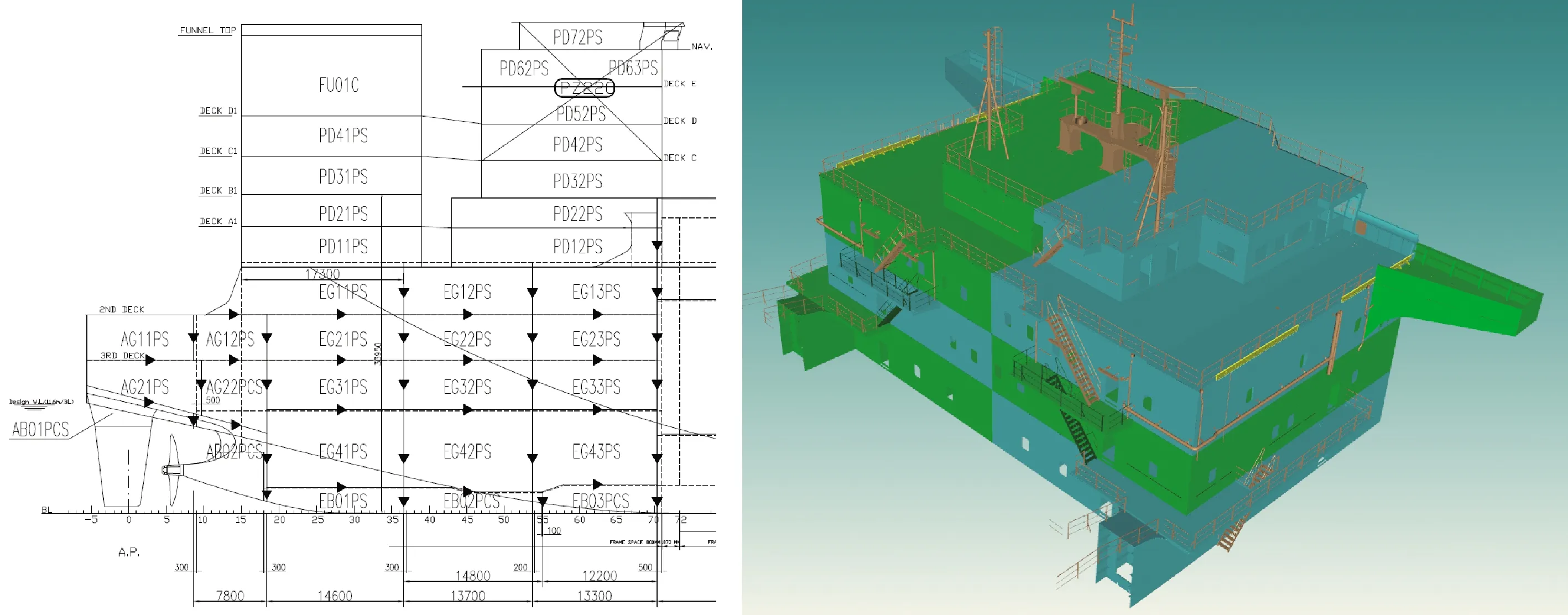

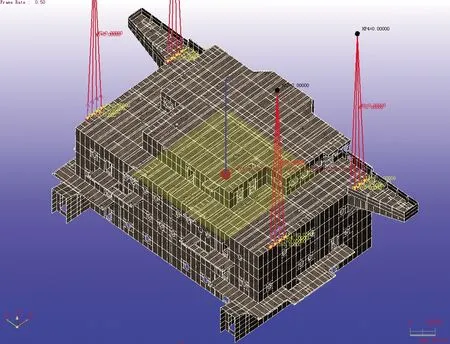

浮式再气化装置(floating storage and re-gasification unit, FSRU)是一种集液化天然气(liquefied natural gas, LNG)接收、存储、转运、再气化外输等多种功能于一体的特种装备,配备推进系统时,兼具LNG运输船功能。本文研究对象是由沪东中华造船集团有限公司为希腊船东建造的全球最先进、国内首款大型FSRU船,该船型总长294 m,型宽46.9 m,型深26.2 m。其上层建筑总段集船体结构和各类舾装件为一体,是该船一体化完整性最高的“中间产品”,由PD42PS、 PD52PS、 PD62PS、 PD63PS和PD72PS共10个分段组成,其长、宽、高尺寸为25.5 m×47 m×25.1 m,其分段划分图和船舶产品设计(ship product design, SPD)三维设计模型如图1所示。

图1 SPD上建总段模型

根据船厂《重大件吊装安全管理规定》: 凡是上层建筑整体吊装的吊物均属于重大件。在船舶建造过程中,重大件总段整体吊装的安全性一直以来都是船厂较为关注的关键性技术难点,且其吊装过程中的精度控制尤为重要,故对FSRU船的上层建筑总段吊装工艺的模拟仿真分析意义重大。

本研究主要基于TSV(TechnoStar VENUS)软件和SPD软件进行,其中TSV软件是由日本泰科诺斯达株式会社开发的一款船舶分段吊装仿真应用软件,该软件能够三维模拟船体分总段吊装的过程,并直观地展示各个吊环、钢丝绳的受力和船体结构的应力、变形分布情况,目前普遍应用于日本三井造船、韩国三星重工以及国内黄埔文冲等数十家造船企业中[1]。而SPD软件是由中国船舶工业集团有限公司完全自主研发的一款船舶产品设计软件。它能够实现壳、舾、涂全专业并行的三维设计,紧密贴合造船生产设计实际,在国家重大装备制造产业中是唯一具有自主知识产权并且产品化的三维设计平台,目前已推广至国内230多家企业、研究院所和高校。本研究将SPD软件与TSV软件结合应用,能够有效地利用统一三维模型进行工艺仿真。

1 研究的技术方案

目前,船体结构吊装分析的主要方法有经验法、总体分析法和有限元分析法[2]。而国内大部分船厂的船体结构吊装分析采用经验法和总体分析法,设计人员凭借经验并根据船体结构的重量、重心通过简单的计算来确定吊点位置和加强方案,没有相关的标注设计规范,这势必将导致吊马利用率不高,加强材应用不合理,安装拆除工作量大等问题。当然也有部分船厂会使用有限元分析法进行船体吊装工艺仿真分析,即主要依靠MSC.PATRAN/NASTRAN、 ANSYS等通用有限元软件进行仿真分析,这存在大量的重复性建模,不符合单一数据源的理念;有限元网格划分仍通过手工进行,消耗了大量的设计工时,不能快速地对吊装工艺方案进行优化迭代,影响了设计的质量。

本研究主要基于TSV软件,利用统一的SPD三维设计模型,对总段吊装工艺进行仿真模拟和有限元计算分析,来保证吊装工艺方案的准确性、吊装过程的安全性、快速搭载的可行性,从而大大提高舾装预装率,确保中间产品完整性,通过精细制造,缩短建造周期、降低成本[3]。其技术流程如图2所示。

其中,吊装工艺仿真主要包括统一三维模型的转换、仿真模型的设置,并根据吊装方案进行吊装设置,继而进行动力学仿真计算,求得各吊装工况下船体结构的受力。有限元评估分析是在吊装模型通过网格划分形成有限元模型后,加载各工况下吊装模型的受力,形成有限元分析文件,递交求解器进行计算求解,然后结合有限元计算结果进行船体结构的强度校核。

2 吊装方案设计

根据已创建好的SPD三维模型和各专业室反馈,汇总了各专业结构和舾装件的重量,得到该上层建筑总段总重量为688 t,其中包含结构重量约为457 t,舾装重量为231 t,以原船坐标系为总体坐标系,即原点设置在船体的FR0处,x轴以船艏方向为正,y轴以左舷方向为正,z轴以船高方向为正,其重心位置为:x=FR59+340,y=-0.04 m,z=45.45 m,如表1和表2所示。

图2 技术流程图

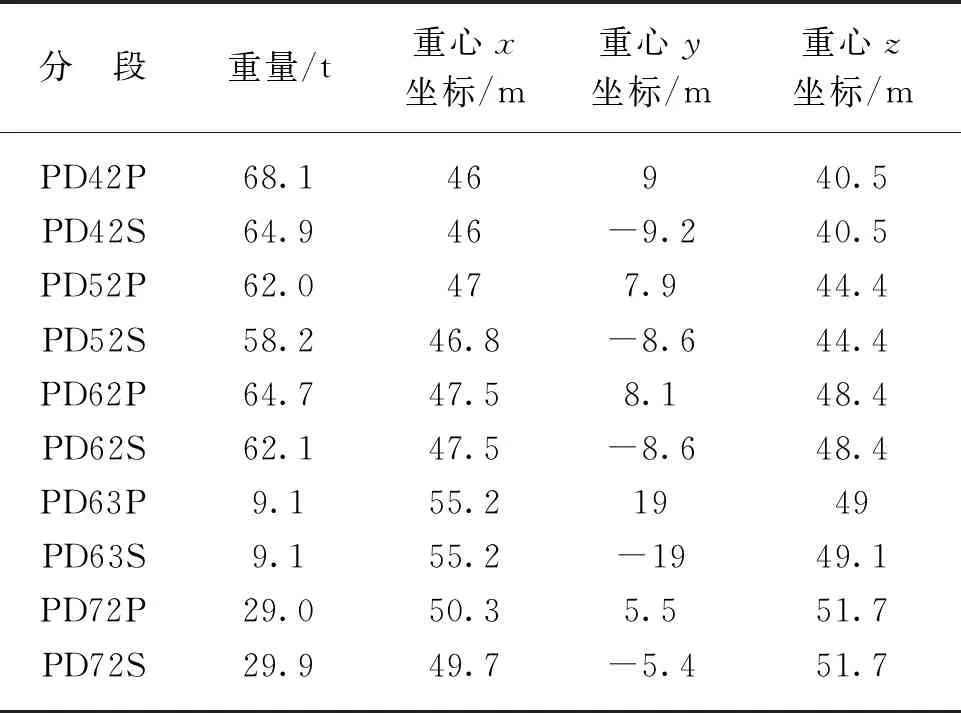

表1 上建结构重量、重心统计

表2 上建舾装重量统计

(续 表)

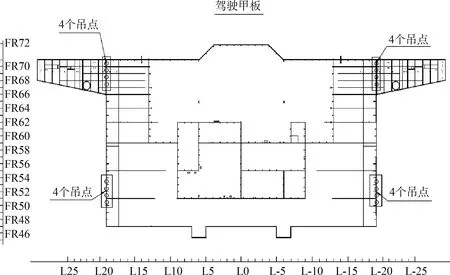

另考虑到龙门吊的吊排自重约为125 t,卸扣、钢丝绳等吊索具重量约为25 t,故整个上建总段起吊重量约为838 t。船坞布置2台600 t龙门吊,其基本参数如表3所示。

表3 600 t龙门吊参数

(续 表)

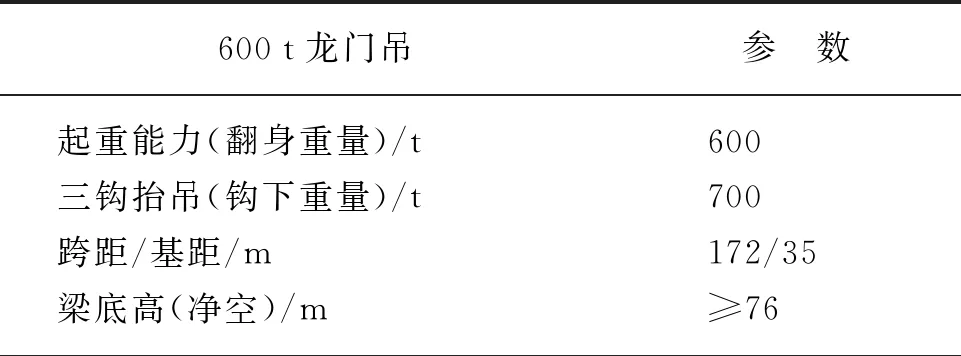

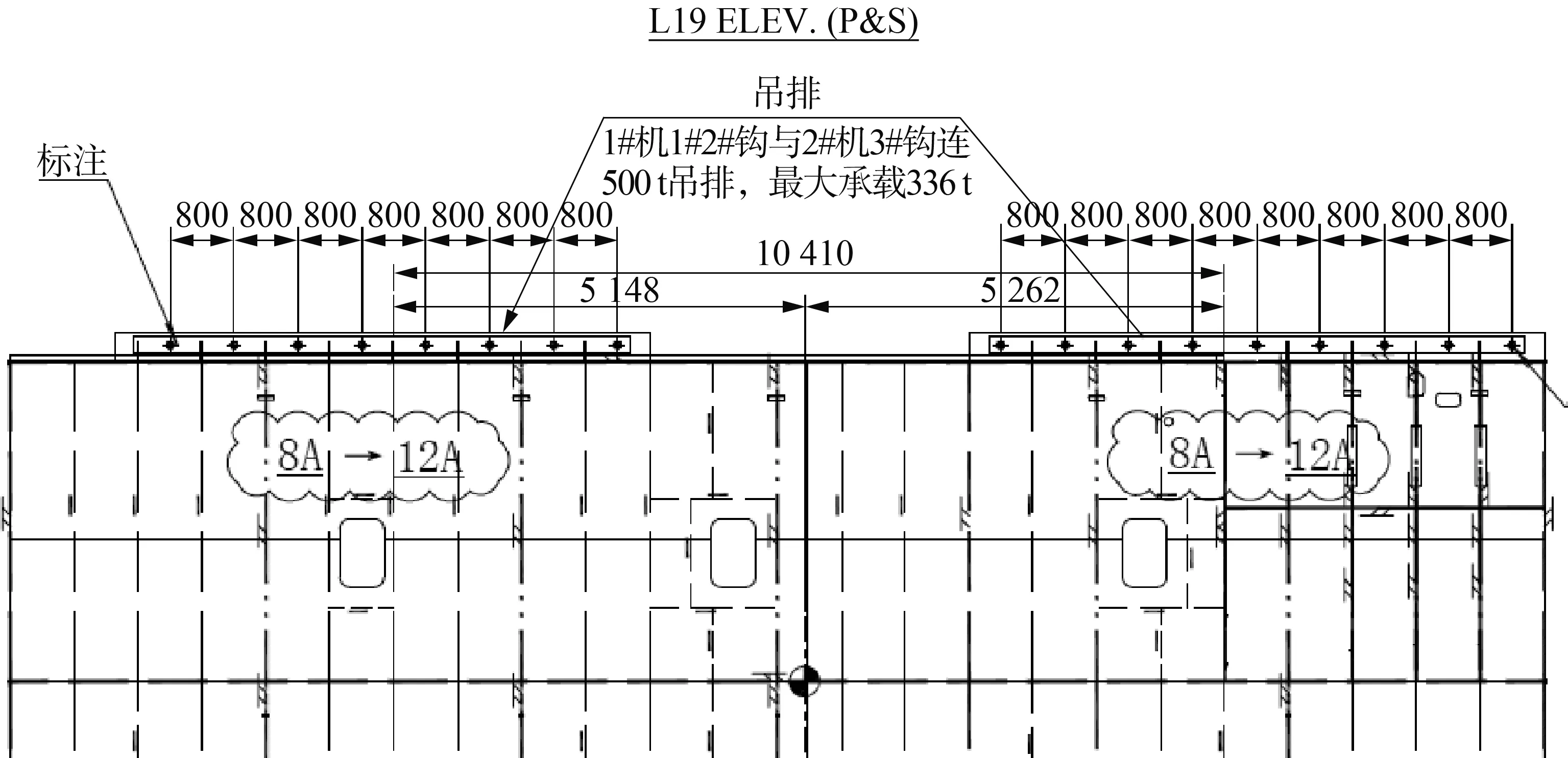

根据FSRU船上层建筑的外形尺寸、结构形式和重量、重心分布特点,拟采用2台600 t龙门吊联吊方式进行吊装搭载。其重心靠近船体中心线,重量分布基本左右对称,根据力的传递特点,吊排适合布置在驾驶甲板的两舷外围壁处,前后各4个吊点位置,根据重心对称布置,即吊装时单边各使用8个吊点,总计16个吊点,单个吊点受力约为42 t。吊点布置如图3所示。

图3 吊点布置图

3 有限元分析及优化

3.1 仿真模型创建

通过SPD软件将已经建立好的上层建筑的三维模型导出成.XML格式文件,并将该文件导入TSV软件中,形成吊装仿真模型。根据《国内航行海船建造规范》中有限元相关规定,对上建船体模型进行四边形网格划分,控制网格的平均大小为200 mm×200 mm,最小角度大于45°,相邻网格尺寸变化小于1.25[4],生成相应的有限元网格模型。同时将船体模型的各个板材属性附到其网格模型上,并检查网格质量和属性信息的完整性。

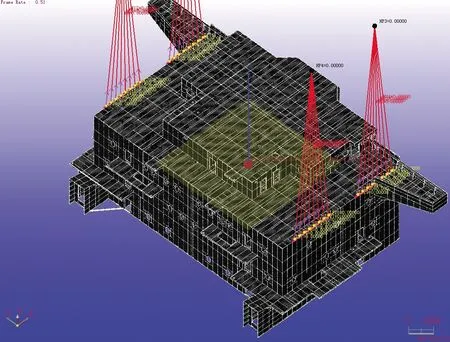

根据初定的吊装方案,采用2台龙门吊联吊的方式进行吊装,且16个吊点根据重心均布在驾驶甲板上,拟采用4个吊点来模拟起吊工况。通过TVS软件,进行起吊设置,确定其重量重心位置、初始吊装基面、吊点位置和吊索具选用情况,并在网格模型的基础上创建相关的简化模型,设定向下的重力加速度为-9.8 m/s2,如图4所示。

图4 上建仿真模型

3.2 校核标准

为保证吊装作业的安全性,根据日韩等先进船厂以往的设计计算经验,从结构应力上来看,选取船体结构应力安全系数为1.5,即结构的许用应力为屈服应力/1.5。从变形上来看,当结构的最大变形值小于等于最大尺寸/800时,则认为其整体刚度满足吊装要求[5]。该上建最大尺寸为宽度47 m,故其变形量需控制在59 mm以内。

就精度控制而言,目前没有相关标准来约束船体结构的吊装精度。但是上建总段吊装完成后,需与其下方的船体结构做对接定位和装配,为保证其定位的准确性,需要控制其小口变形量,越小越好。

3.3 计算分析

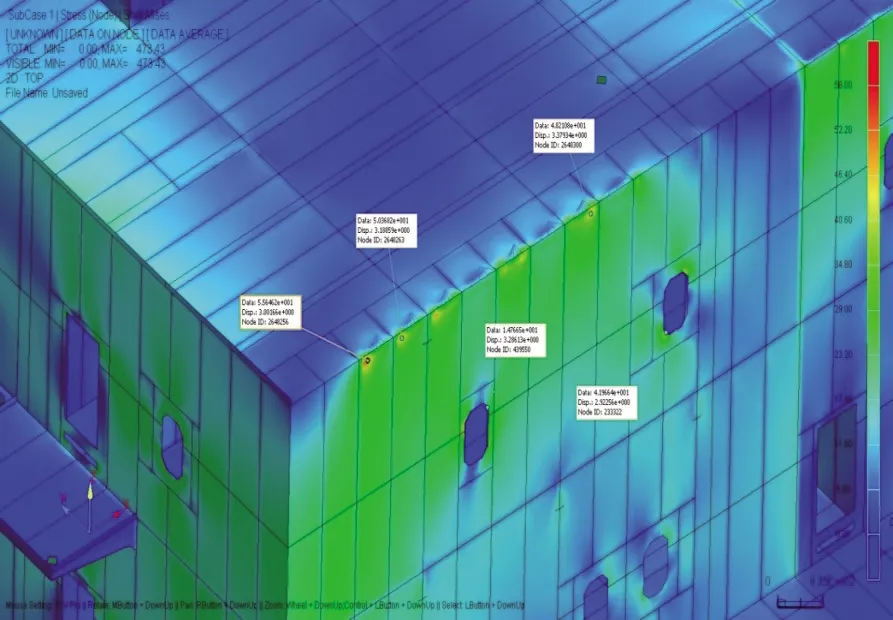

同样利用TVS软件中的模拟分析模块,对模拟好的上建网格模型进行有限元分析计算。由于该总段在起吊过程中匀速上升,不考虑其他环境因素的影响,故可以忽略其上升的加速度。计算后,发现在吊装过程中结构应力最大为148.5 MPa,出现在艉部吊排靠艏端吊孔下方的围壁板上,其应力分布如图5所示。

图5 上建初定方案应力分布

其结构变形为32 mm,位于艉部下口自由端处,变形分布如图6所示。

图6 上建初定方案变形分布

吊点下方的钢板厚度为8 mm,材质为普通A级钢,其钢材的屈服应力为235 MPa,取1.5倍安全系数,则其许用应力为157 MPa。根据上述有限元分析计算结果,可以发现上层建筑吊点布置较为集中,吊点下方围壁上的应力最大,为148.5 MPa,与许用应力值较为接近,考虑焊接过程中的焊缝存在部分残余应力[6],故相对比较危险,需做吊点及加强布置优化。

另外,上建整体宽度较大,吊点布置在左右围壁处,艉部下口自由端角点处相对变形量最大,为32 mm,最好也做相应的加强措施。

3.4 方案优化及分析

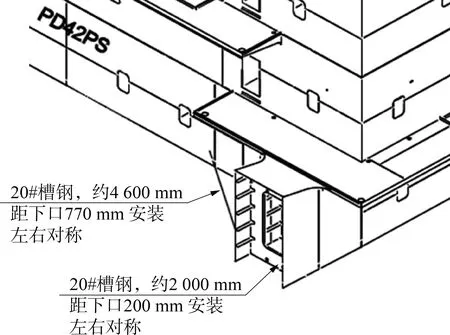

对上述问题进行以下优化,如图7和图8所示。

(1) 为减少艉部下口自由端变形量,在上层建筑下口往上200 mm处的外围壁上增加#20槽钢加强,并用#20槽钢将上层建筑艉部下口自由端角点与后围壁斜拉起来[7]。

(2) 为避免吊点布置较为集中,改变上层建筑左右围壁上的吊排形式,增加单个吊排的吊孔至8个,即单边16个吊点。

(3) 为增加吊点下方围壁的结构强度,将其局部板厚由8 mm增加至12 mm。

对优化后的方案进行网格模型修改,并模拟吊装,如图9所示。

对修改好的上建网格模型进行有限元计算,发现在吊装过程中结构应力最大为55.6 MPa,出现在艉部吊排靠艉端吊孔下方的围壁上,远小于其钢材的许用应力157 MPa,其应力分布如图10所示。

图7 上建加强优化

图8 上建结构及吊点优化

图9 上建优化吊装方案模拟

图10 上建优化吊装方案应力分布

其结构最大弹性变形为11 mm,出现在艉端面下口自由端的角点处,变形分布如图11所示。

图11 上建优化吊装方案变形分布

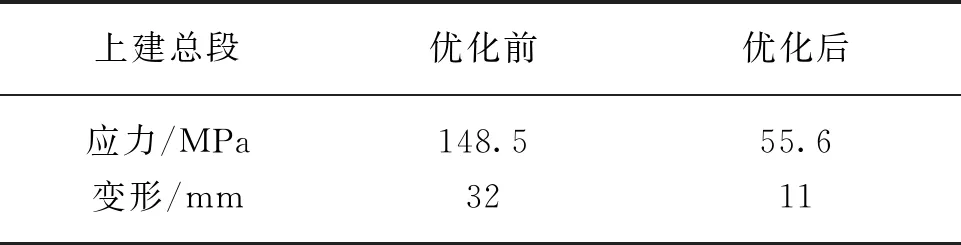

上建总段的吊装方案在优化前后对比如表4所示。

表4 上建优化前后对比

根据上述有限元分析计算结果可以得出,上建总段的吊装及加强方案在优化后,其吊装至搭载的过程中应力均在要求的范围内,变形量也得到了有效的控制,并且进一步提高了吊装作业的安全性,减少了整体结构变形,更好地满足了精度控制要求,为最终的生产设计提供了依据和技术支持。

4 结 语

本文基于TSV软件,以船厂自主研发的SPD软件为平台,利用统一的三维设计模型,并结合“中间产品”完整性的设计理念,开展了基于三维模型的FSRU船上建总段吊装工艺仿真技术研究。该研究得出以下结论:

(1) 多个吊点的布置和船体结构板厚的增加,能有效地减少船体结构应力,从而避免出现应力集中的现象。

(2) 利用统一的三维模型,单一的数据源,进行吊装工艺仿真,能够有效地避免重复性建模,加快设计方案的确定和优化迭代,节省大量的设计工时,提高设计效率。

(3) 利用吊装模拟仿真技术,建立三维数据空间[8],通过模拟船体的吊装过程来帮助设计人员发现工艺方案中潜在的不足和隐患,能有效地保证工艺方案的准确性,提高设计质量,减少事故发生。