电弧炉炼钢流程氮含量变化及控制技术新进展

张伯影1,田博涵,魏光升

(1.西宁特殊钢股份有限公司,青海 西宁 810005;2.北京科技大学 冶金与生态工程学院,北京 100083;3.北京科技大学 高端金属材料特种熔炼与制备北京市重点实验室,北京 100083)

氮元素对钢材的塑性及焊接性能有较大影响,会导致钢材的老化,降低其使用寿命,如表1所示为各钢种成品的氮含量控制要求[1-2];在电弧炉炼钢流程中,由于其原料、工艺及设备特点,难以实现低氮钢生产;本文针对现代电弧炉炼钢典型流程:EAF+LF+VD/RH+CC,跟踪分析各工位产品氮含量变化,剖析实际操作或技术对钢液氮含量的影响,并提出相应技术对钢液中氮含量进行控制,以提高电炉钢质量,增强电炉钢的市场竞争力。

1 电炉钢氮含量变化机理

1.1 增氮机理

1.1.1 电弧电离空气中的氮气

电弧炉及LF炉利用电弧对钢液加热,电弧温度高达6 000 ℃,在电弧的高温作用下,空气中的氮气分子发生电离,此时,发生如下反应:

电弧电离氮气:N2→N+N

(1)

表1 各钢种成品氮含量控制要求 10-6

氮原子进入钢液:N→[N]

(2)

最终,被电离的[N]在裸露区域进入钢液,从而导致钢液含氮量升高。

在电弧炉炼钢流程中一般通过造泡沫渣覆盖减少电弧裸露,降低氮气的电离效应;国外有学者通过向电弧区喷吹甲烷等,吸附氮原子,有效降低了钢液氮含量[3]。

1.1.2 氮气溶解进入钢液

在电弧钢冶炼流程中,钢液不可避免地与氮气接触,从而导致氮气溶解进入钢液中,成为自由氮,其反应过程见式(1)、式(2),其溶解度遵循西华特定率:

(3)

(4)

(5)

钢液中不同元素对氮的溶解度有不同的作用,Zr、Ti、Nb、V、Cr等元素可以增加氮的溶解度。而C、Si、O、S等元素则会降低氮的溶解度;值得注意的是O和S作为钢液中的界面活性元素,会影响钢液与空气界面的反应进行,对钢液吸氮与脱氮反应的进行均呈现负相关作用[4]。

表2 钢液中不同元素与氮的相互作用系数(1 873 K)

在电弧炉炼钢流程中,一般通过优化控制电弧炉、LF炉的底吹工艺,减少钢液裸露;降低环境氮气分压,加强电弧炉炉门管理,减少炉门进风以及对脱氧、真空后、浇铸等工段的钢液进行保护操作等一系列的工艺来防止此类增氮。

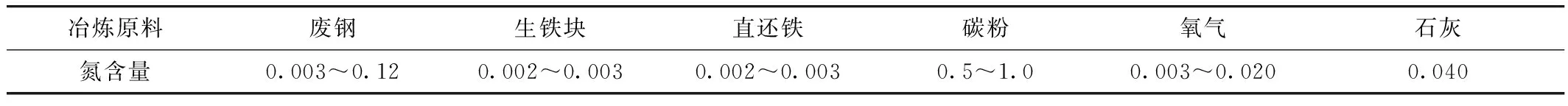

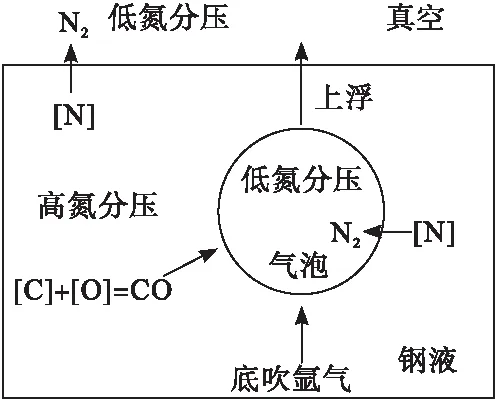

1.1.3 冶炼原料带入钢液

电弧炉冶炼钢液中的总含氮量很大一部分是由冶炼原料带入的,表3所示为电弧炉一般冶炼原料中的氮含量。

表3 电弧炉一般冶炼原料中的氮含量 %

在精炼过程中,需要对钢液进行成分微调和合金化;此时,需要向钢液中投入合金料和造渣剂,如表4所示为精炼过程辅料的氮含量,该部分辅料同样会增加钢液氮含量。

表4 精炼过程辅料的氮含量 %

废钢氮含量差异巨大,为降低钢中氮含量,应当对钢铁原料进行优化选择,合理的废钢处理是减少电炉钢氮含量的有效措施。对各种辅料则应当进行等级管理,按照钢种的氮要求,选择合适的辅料种类。一般建议使用数据库和配料模型进行统一管理。

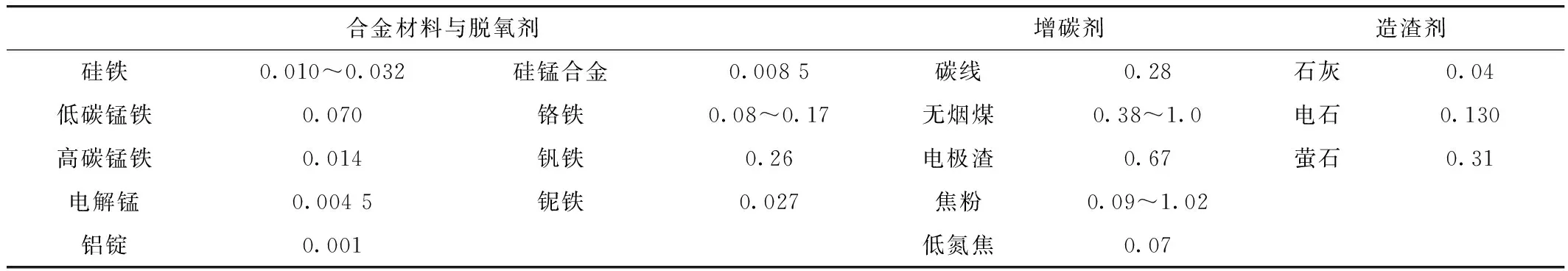

1.2 脱氮机理

在电弧炉炼钢流程中,钢液脱氮主要通过真空处理或钢液中气泡上浮带出实现(见图1);真空处理通过降低氮分压,促使钢液中的自由氮逸出;而Ar/CO气泡的伪真空效应使得钢液中的自由氮进入被上浮带出(因为O和S的存在,导致Ar气泡的脱氮效力十分有限)。

图1 钢液脱氮机理

2 电弧炉炼钢流程氮含量变化及分析

图2为电弧炉炼钢各工位产品氮含量的变化示意图,本章针对各工位氮含量变化进行分析,对其内部机理开展研究,剖析实际操作或技术对钢液氮含量的影响,并展现出电弧炉炼钢流程中的控氮技术发展方向。

图2 电弧炉炼钢各工位产品氮含量变化示意图

2.1 EAF工位氮含量变化分析

如图3所示,在电弧炉工位,增氮过程主要发生在废钢开始熔化和出钢时;而脱氮过程主要发生在熔清升温期。

(A)引弧穿井期;(B)熔化期,开始形成熔池;(C)熔化期,炉料全部熔化;(D)熔清升温期,开始加热到脱碳前;(E)熔清升温期,发生剧烈碳氧反应脱碳;(F)升温达到出钢温度;(G)出钢,加合金;(H)钢水进入大包。图3 电弧炉生产工位钢中氮含量变化

在废钢熔化期(B段)钢液与电弧皆暴露在空气中,氮气以溶解或被电弧电离的方式大量进入钢液;康斯迪电弧炉采用平熔池操作,使钢液面和电弧始终处于泡沫渣的覆盖之下,有效防止与空气接触,所以抑制钢液吸氮效果良好。研究结果表明:和传统的顶装料工艺相比,康斯迪工艺生产钢的氮质量分数要低15×10-6。

在出钢时(E段),电弧炉熔池中发生剧烈的碳氧反应,生成大量CO气泡,使得钢中氮含量快速下降;在熔清升温期(G段),出钢过程钢液吸氮,氮含量可达(5~10)×10-6。一方面则是由于钢流直接裸露在空气中,溶解氮气造成增氮;另一方面是合金料带入大量氮元素。针对于此,电弧炉出钢过程应当优化合金料的投入,实现自动出钢,保证钢流集中不分散。

国内电弧炉钢企出钢钢水氮含量大致在(40~80)×10-6,表5所示为国内部分钢企的生产数据,可见顶加料电弧炉进行全废钢冶炼会造成钢水氮含量高的不利影响,而采用康斯迪电炉与配加铁水则可以有效降低钢水氮含量。

表5 部分钢企电弧炉出钢氮含量

2.2 LF工位氮含量变化分析

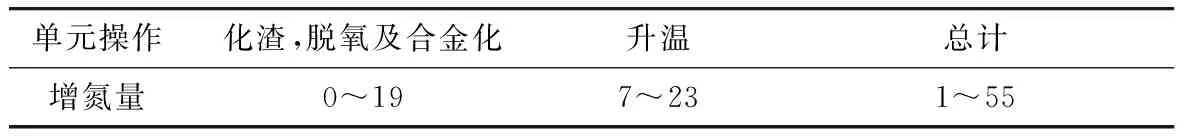

在LF工位,增氮过程主要发生在钢液进站前期,如表6所示[5],其主要增氮单元操作机理为:

(1)LF炉需要进行大功率的搅拌,钢液裸露在空气及电弧作用下;

(2)加入各种合金料和造渣剂,溶解氧含量降低,此时大量增氮。

LF进站冶炼后期,尤其是喂线后至出LF阶段,钢液面被精炼渣所覆盖,不再加入新的入炉料,也不需要进行大搅拌,几乎不增氮。

表6 LF单元操作增氮效果 10-6

钢国内电弧炉钢企在LF工位的增氮量基本控制在(10~30)×10-6;部分企业通过改进生产工艺,包括加强埋弧操作,改进底吹氩制度,控制加热制度及配料制度等措施,将增氮量稳定控制在10×10-6以下[6]。

2.3 真空处理工位氮含量变化分析

针对电弧炉炼钢流程,其真空处理工位一般为VD/RH;一般而言,VD动力学条件不如RH,其处理时间也要更长,但其脱氮机理相同,主要是通过真空实现,其影响因素有以下几点:

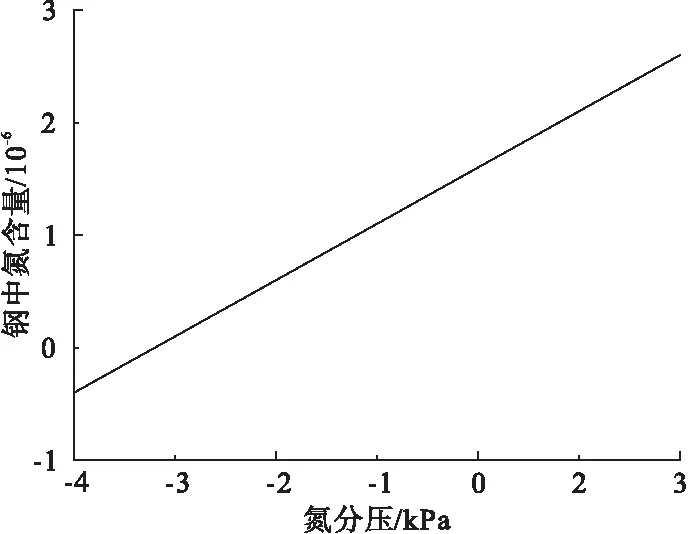

(1)钢中氮含量随着真空处理压力下降而减少,见图4;

(2)由于溶解氧含量已小于5×10-6,已经很难再对脱氮产生影响;

(3)脱氮效果与钢液中[S]含量相关(真空处理前[N]保持在50×10-6),随着[S]升高,脱氮效果随之降低,见图5。

图4 真空处理过程氮分压与钢中氮含量关系

图5 真空处理过程脱氮率与钢中硫含量关系

在真空处理过程中,吹氩量同样有助于钢液脱氮,根据德国DHS公司的数据,在10 Pa的氩气注入下进行15 min的真空处理,满足w([O])≤20×10-6,w([S])≤100×10-6,w([N])≥50×10-6的进站钢液可达到50%的脱氮率[7]。而国内电弧炉钢企在不进行合金加料操作时也可以达到这一水平。

但是实际上,国内电弧炉钢企真空处理工位的脱氮率一般在20%~30%,甚至存在不减反增的情况,可能原因有:

(1)工艺操作不足,部分国内企业真空度较高,处理时间不足。

(2)部分钢企在真空处理工位会继续加入合金料与脱氧剂,从而带入氮元素。

(3)真空后保护不足,导致处理后钢液与空气接触,大量吸氮。

2.4 连铸工位氮含量变化分析

进入连铸工位的钢液氮含量很低,其增氮的主要因素是钢液与空气接触。现代生产流程采用保护浇注,在钢包到中间包间采用长水口,在其连接处采用氩气气封,中间包到结晶器间采用浸入式水口并投入中间包覆盖剂与结晶器保护渣,极大地减少了钢液吸氮。现代连铸工位防止钢液吸氮的关键在于细节操作,要尽可能的防止钢液与空气接触,可采取以下措施:

(1)在开浇时排尽中间包内的空气;

(2)进行中间包氩封并保证连铸时钢包的自动开浇。

国内钢企基本上普及了长水口钢液保护装置并加入氩气保护装置,对中间包进行氩封,连铸工位密闭性得到了极大地提高,可以保证连铸工位增氮量在10×10-6以下,部分生产低氮钢的钢企可以将其控制在3×10-6左右。

3 电弧炉炼钢控氮技术新进展

对电弧炉炼钢流程各工序控氮工艺和氮含量数据分析可以发现,一般全废钢电弧炉炼钢流程,很难实现w(N)<45×10-6钢的稳定生产,电弧炉炼钢流程中的控氮潜力主要在电弧炉工位。

而随着钢铁工业飞速发展,用户对钢材质量要求日益提高,低氮钢(如IF钢)对氮含量的要求达到30×10-6以下,现有的技术已不能满足先进钢种生产的需求,极大影响了电弧炉炼钢产业的发展;本章针对国内生产现状,介绍了一些实用的先进控氮技术,展示了电弧炉冶炼低氮钢生产的技术发展方向。

3.1 电弧炉炼钢流程原辅料优化

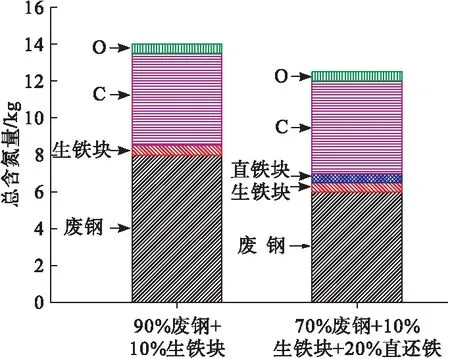

向电弧炉中配加低氮原料,例如DRI,HBI等,可以有效降低入炉料的总含氮量,继而降低钢液中的含氮量;向电弧炉中配加生铁块或铁水,不仅具有氮含量低的特点,而且可以向熔池中提供了大量的碳,产生大量CO气泡,大量脱氮,同时产生了大量的泡沫渣覆盖钢液,既降低了钢液中的氮含量又抑制了钢液吸氮;如图6所示为某厂85 t电弧炉在不同原料结构下入炉料的总含氮量(该厂生产低碳钢,冶炼喷碳量为10 kg/t,耗氧量为20 m3/t。如图7所示为某厂90 t 康斯迪电弧炉铁水加入量对钢中氮含量的影响[8]。

图6 不同原料结构下入炉料的总含氮量

图7 电弧炉铁水加入量对钢液氮含量的影响

国内电弧炉钢企一般没有高炉与直还铁生产设备,外购这些原料又面临着巨大的成本压力;针对于此,研究人员开发出电弧炉用铁碳球团,其成分及性质如表7所示;相较生铁块与铁水,铁碳球团含碳量更高,能够更加有效地向熔池增碳并促进炉渣发泡,实现快速造渣,降低电弧炉钢液氮含量;而在铁碳球团的生产过程中进行了高温烘干,大大降低了铁碳球团中氮与其他有害元素的含量,对电弧炉生产低氮钢十分有利。

表7 铁碳球团成分及性质

国内部分钢企在电弧炉出钢及精炼过程加料粗放,大量浪费合金料与脱氧剂,同样使得大量氮元素进入钢水;建立智能化配料系统,通过对各种原辅料进行等级管理(见图8),按照钢种的氮要求,选择合适的原辅料种类并对电弧炉冶炼原辅料加入量进行精确计算,避免大量氮元素随之进入钢液,已成为当务之急。

图8 原料管理及智能配料平台

3.2 电弧炉泡沫渣优化技术

传统的电弧炉泡沫渣技术包括炉门喷碳技术,渣面加焦技术等;但是,这些技术造渣速度慢,对钢液搅拌效果差,碳粉利用率低,而且无法实现对造渣时机的精准控制,并不能很好地抑制电弧炉冶炼增氮现象。

北京科技大学开发的熔池内碳粉喷吹技术[9],如图9所示,该技术将碳粉直接喷入钢液内部,避免了碳与炉内高温烟气和熔渣的氧化反应,显著提高了碳粉利用率;同时,良好的熔池搅拌加速了碳粉在钢液内均匀弥散,提高了熔池渗碳效率,增强熔池内的碳氧反应,并实现快速造渣;从而可以有效实现钢液中氮元素的脱除并防止炉内氮气通过电弧电离或溶解的方式进入钢液中。

图9 不同加入方式下碳利用率(碳加入量10 kg/t 钢)

相关研究表明,采用大功率供电,令钢水短时间内快速升温,可以有效减少电弧电离增氮的机会,但是如果泡沫渣造得不好 ,大功率供电时的高温渣就会更易吸氮[10];大功率供电操作必须配合电弧炉供氧快速造渣技术,北京科技大学对电弧炉不同时段的冶炼要求进行分析计算,确定不同时段的冶炼参数,开发出电弧炉冶炼模块化控制技术(见图10),实现电弧炉炼钢集成控制,使电弧炉供电供氧与造渣技术相匹配,成为实现电弧炉生产低氮钢种的重要环节[11]。

图10 电弧炉炼钢集成控制方案

3.3 电弧炉底吹搅拌优化技术

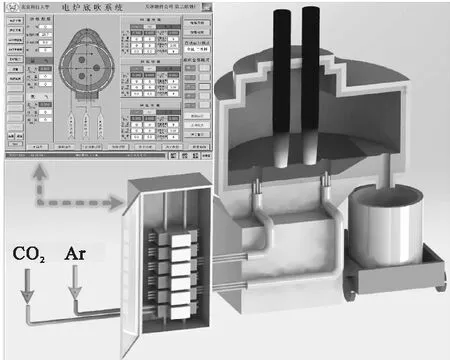

传统的电弧炉底吹技术采用氩气作为底吹气,脱氮效果差,针对于此,研究人员研发了电弧炉CO2-Ar动态底吹技术及系统(见图11);二氧化碳在高温下具有弱氧化性,相较于传统的氩气底吹技术,CO2可与钢液中的碳发生反应,产生大量弥散均匀的CO气泡,拥有更强的搅拌及脱氮能力,同时有助于熔渣快速发泡,从而抑制钢液的吸氮反应,可以极大地降低终点钢液氮含量[12],如图12所示为不同底吹介质条件下钢液氮含量变化。

图11 电弧炉CO2-Ar动态底吹系统

图12 不同底吹介质条件下钢液氮含量变化

4 结 论

(1)在电弧炉炼钢流程中,氮主要通过三种方式进入钢液中,即电弧电离空气中的氮气、氮气溶解进入钢液以及冶炼原料带入钢液;钢液脱氮主要通过真空处理及气泡上浮带出的方式。

(2)在电弧炉炼钢流程中,LF和连铸工位只要采用合适工艺,可将增氮量分别控制在10 ×10-6和3×10-6以下;真空处理工位只要注意处理后防护,脱氮率可达到30%左右。

(3)一般全废钢电弧炉炼钢流程,很难实现w(N)<45×10-6钢的稳定生产;电弧炉炼钢流程中的控氮潜力主要在电弧炉工位。

(4)采用电弧炉用铁碳球团,建立智能化配料系统,推广熔池内碳粉喷吹技术与电弧炉CO2-Ar动态底吹技术及系统可以有效实现电弧炉控氮,对电弧炉冶炼低氮钢有重要意义。