输气管道清管工艺及周期的确定

(陕西能源职业技术学院 建筑工程学院,陕西 咸阳 712000;2.塔里木油田公司,新疆 库尔勒 841000)

输气管道投产运行前,为了清除管道中残留的焊渣、粉尘、固体废弃物等杂质,清管作业是保障管道安全投产的一项必要工序[1]。而在管道运行过程中,由于运行参数的变化导致天然气中析出的液体积聚在管道沿线低洼处,减小了管道流通面积,增大了气体流动阻力,使管道运行过程中的能耗增大,此时清管作业又是保证输气管道安全平稳,经济高效运行的重要保障措施。根据管道内的杂质情况和清管要求,选择合适的清管器进行清管作业时,清管周期是需要考虑的一个重要因素,清管过于频繁会增加输气管道的运行费用和作业风险,反之清管周期过长,会造成管道的输气能力下降,能耗增加[2-3]。

1 管道中的杂质

天然气集输过程中,井口采出来的天然气在集气站进行脱水、脱烃等工艺处理后被送往天然气处理厂进行深度处理以满足管输天然气的品质要求。由于天然气井场大多采用井口低压集气、集气站常温分离的湿天然气集输工艺,因此管道中的天然气常处于饱和状态。管道运行时受水力摩阻和沿线环境温度的影响,气体的温度、压力逐渐降低,使得天然气中的水分、凝析液会逐渐析出。经过一段时间的累积,最终聚集在管道沿线低洼处形成积液,减小了管道流通面积,增大了管道水力摩阻,降低了输气效率,使管道不能按计划完成输气任务。

由于水的析出,在一定的条件下管道中会有水合物生成的危险,现场生产中常采用给管道中注入甲醇、二甘醇、三甘醇等水合物抑制剂的方法抑制水合物的生成。根据现场管线排污情况分析,注入到管道中的甲醇,一部分进入到气相中随着气体继续流动,更大一部分则与管道中的水混合积聚在管道沿线各处,加剧了管道的积液情况,严重妨碍了输气管道的高效运行。此外天然气中含有的H2S、CO2等气体在水的作用下会对管道产生腐蚀,腐蚀产物黏附在管道壁面,增大了管道的粗糙度和气体流动的阻力,进一步降低了输气效率,更甚者会造成管道穿孔事故的发生。由以上分析可知,水和凝析液的析出、水合物的生成、管道腐蚀的存在是造成管道积液严重、流动阻力增加、管线输气效率下降的主要原因,需定期对管道进行清管作业,及时将积液、水合物以及腐蚀产物等杂质排除管外,以保证输气管道安全平稳,经济高效的运行[4]。

2 清管工艺设备

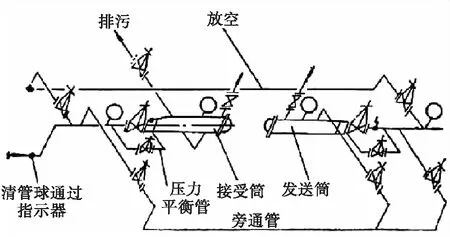

清管过程中使用的主要设备有清管器、清管器发送筒、清管器接收筒、通过指示器等部件,如图1所示。清管器的过盈量一般为管径的3%~5%,这样才能保证清管器与管道内壁的紧密接触,从而维持清管器前后端的压差,使其安全平稳地运行[5]。

图1 清管器收发站流程图

目前,工程实际中所使用的清管器根据材质的不同可分为三类,即橡胶清管球、泡沫清管器和机械清管器。橡胶清管球是由耐腐蚀的氯丁橡胶制成中空球体,一般通过球体上的注水阀向球内注水从而控制清管球的过盈量,由于机械性能较差,清管球在运行过程容易被划破,一般常用于清除管道内的积液。泡沫清管器的主要材质是聚氨酯泡沫,由于其质量轻、密度小、韧性大的特点,泡沫清管器在管道中运行时通过能力较强,即使出现清管器“卡阻”也可以通过提高压力使清管器收缩或破裂的方式自行解堵。但由于其材质的强度较低,使用寿命和运行距离均较短,常用于有内涂层管道的清扫。目前国内使用的机械清管器主要包括皮碗清管器和直板清管器两种,相比于橡胶清管球和聚氨酯泡沫清管器,其使用寿命和运行距离一般都较长,且能清除管内的多种杂质,同时还可根据需要安装其他附件(钢刷、刮板等)以增强管道的清管效果,但由于其通过能力差,对于阀门、弯头等部件较多的管道适应性较差[6]。

3 清管周期的影响因素

3.1 最小允许输送效率

管道在实际运行过程中,由于积液和腐蚀产物的存在使气体流动阻力增加,管道的实际输气能力小于设计输气能力。为了表征管道的运行状况,衡量管道的脏度,引入了管道输送效率E来说明管道输气能力的偏离程度。

(1)

式中:Mr为管道的实际输气量,kg/s;M为管道的设计输气量,kg/s。

一般来说管道输送效率E的取值小于1,并且其取值与管道的运行年限、管壁粗糙度、管内沉积物以及管道的参数相关。E的取值越小,表明管道内的脏物越多,输气能力越小,越需要清理。SY/T 5922—2003《天然气输送管道运行管理规范》中规定[7]:当输气管道的输气效率低于95%时(临界值),应采取清管措施。因此应综合考虑管道实际运行参数和规范标准,选取一个最小允许输送效率E0,当管道输气效率低于该值时,则需要进行清管作业。

3.2 最大允许积液量

管道中积液的存在使管道的流通面积减小,输气能力下降,是导致管道效率降低的最主要原因。输气管道清管作业时,清管器推动着积液向前运动进入终端的液体捕集器进行气液分离,若分离出的气相中不含有液滴,此时管道中的积液量是允许的;反之管道中的积液量则超过了捕集器的液体处理能力,气液两相得不到有效的分离,气相中含有较多的水分,这就增加了气体处理厂深度脱水工艺的负担,进而影响了气体的品质,达不到管输天然的要求。因此应将积液量的大小作为衡量管道清管周期的一个重要指标,若管道中积液量超过了管道终端液体捕集器的处理能力,则需要立即进行清管作业。

3.3 最大允许压降

管道中若有腐蚀情况的发生,腐蚀产物使原先光滑的金属管壁变得粗糙不平,管道的水力摩阻系数变大,气体流动阻力增加,进而造成管路压降变大。此外,若管路中有水和凝析液的析出,或者有水合物的生成,造成管道流动面积减小,流速增大,气体流动阻力增大,也会出现管路压降变大的现象。因此输气管道运行过程中应严格监控管道沿线压力的变化,若出现管道局部压降突然变大的情况,则需要考虑进行清管作业。

4 清管周期的确定

4.1 摩阻系数的计算

水力摩阻系数的计算需要根据输气管道的雷诺数判断气体处于何种流态下才能选择相应的计算公式。输气管道基本都处于紊流区,由于Colebrook-White公式在较大的雷诺数和粗糙度范围内都能保持较高的精度,对紊流区的三种流态均适用。因此本文选取Colebrook-White公式计算输气管道水力摩阻系数[8]。

(2)

式中:Re为气体流动的雷诺数;M为管道内气体的质量流量,kg/s;D为输气管道的内径,m;μ为气体的动力黏度,Pa·s;k为管壁的绝对粗糙度,m;λ为水力摩阻系数。

可以看出,上式是一个隐式方程,需要根据管道的运行参数(质量流量M,管道内径D,气体的动力黏度μ、管壁的绝对粗糙度k)迭代求解。其计算步骤如图2所示:

图2 水力摩阻系数计算步骤

4.2 管道设计流量的计算

天然气在管道内流动,管道的设计流量可按下式进行计算:

(3)

式中:PQ、PZ为管道的下上游压力,Pa;Z为压缩因子;R为气体常数,J/(kg·K);T为管道输送天然气的平均温度,K;L为管道的长度,m。

通过将Colebrook-White公式计算得到的水力摩阻系数λ的值带入到上式中即可求出输气管道的设计流量M。根据管道输送效率的定义,依据天然气管道实际运行的输气量Mr,计算出该输气管道此刻的运行效率E。通过与标准规定的管道最小允许输送效率E0相比较,若实际运行效率E小于E0时,则需要进行清管作业,否则视管道为干净状态。其计算步骤如图3所示。

5 结论及建议

通过对输气管道内杂质的形成原因进行分析,从而确定了影响管道清管周期的主要因素,以管道输送效率为衡量标准通过建立方程求解实际管道与理论输气量的偏离程度,进而确定了输气管道的清管周期。

图3 判断是否需要清管作业

(1)本文确定输气管道清管周期的方法适用于理想工况,即管道实际输气能力小于其理论输气能力,而在实际生产中,实际输气量有可能大于理论输气量。

(2)管道内的积液并非沿管道均匀分布,因此实际运行过程中积液量难以准确计算,可以通过软件模拟的方法计算积液量从而确定管道的清管周期。

(3)可以通过管网仿真软件对管道沿线压力进行实时监测,若出现管路局部压降过大情况,即应采取清管措施。