基于智能仪表的高温电阻炉温度区别跟踪测控系统研制

(1.陕西能源职业技术学院,咸阳 712000;2.川庆钻探工程有限公司 长庆井下技术作业公司,陕西 西安 710021;3.长庆油田分公司 机械制造总厂,陕西 西安 710201)

高温电阻炉区别于常规中低温电阻炉,通常以镍铬金属、硅钼棒、硅碳棒、石墨等复合材料分别作为低中高各温度段的加热体,超轻质耐火高温节能材料作为隔热保温炉衬,配套真空、水冷及温度控制系统,实现最高温度可达2 600 ℃的加热及热处理生产过程,加热过程包含了低温段、中温段、高温段工艺衔接控制,广泛应用于航天、机械、制造、新材料等领域。

现有的大部分高温电阻炉采用中低温和高温分段分体实施,控温系统受高低温测温手段及信号类型等因素的限制,直接采用高温测温计进行控温,中、低、高温度过渡不能自然衔接,温度测控过渡过程平稳性差。对中低温段的升温速度以及功率输出不能做到准确实时控制,特别是对碳碳复合材料、耐火复合纤维、高性能功能陶瓷等新材料的生产,直接影响热处理生产工艺过程的有效实施,对于某些工艺特殊,要求连续生产的热处理任务,较难满足要求[1]。另外,高温电阻炉内多个加热分区独立控制,控温同步协调性较差,控制系统硬件成本较高,系统维护工作量大。

本文设计开发一种基于智能仪表的高温电阻炉温度区别跟踪测控系统,采用对高温电阻炉同一加热分区高低温采用区别测量、独立控制,多个加热分区之间分别实行高低温阶段的主从跟随控制的策略,主控仪表按照统一的加热工艺曲线协同跟踪控温仪表,通过高低温转换温度点切换信号,高温和低温仪表控制回路的输出进行无扰切换,分别实现多个加热分区低温和高温协调统一控制。该系统能够实现高低温无扰切换和全程温度准确控制,使多个加热分区温度能够同步协调,炉内温度均匀性好,控温精度高,控制回路硬件成本低廉,使用维护简单方便。

1 高温电阻炉温度区别跟踪测控系统原理与系统组成

1.1 高低温区别跟踪测控系统原理

针对现有高温电阻炉中、低、高温度测控过渡过程平稳性差的问题,本文采用同一温区内高低温区别测控和不同温区之间主从跟踪控制的策略,通过设置高低温转换温度点切换信号,对高温和低温仪表控制回路的输出进行无扰切换,主控仪表按照统一的加热工艺曲线协同辅控仪表跟踪控温,分别实现多个加热分区低温和高温协调统一控制。

相比较于常规高温电阻炉加热分区独立控制的模式,高低温区别测控模式,实现了高低温无扰切换和全工艺过程温度准确控制,同时通过各分区的主从跟踪控制方式,各分区温度能够同步协调控制,炉膛内均温性好,且控制回路硬件成本大为降低,使用维护简单方便[2]。

1.2 高低温区别跟踪测控系统组成

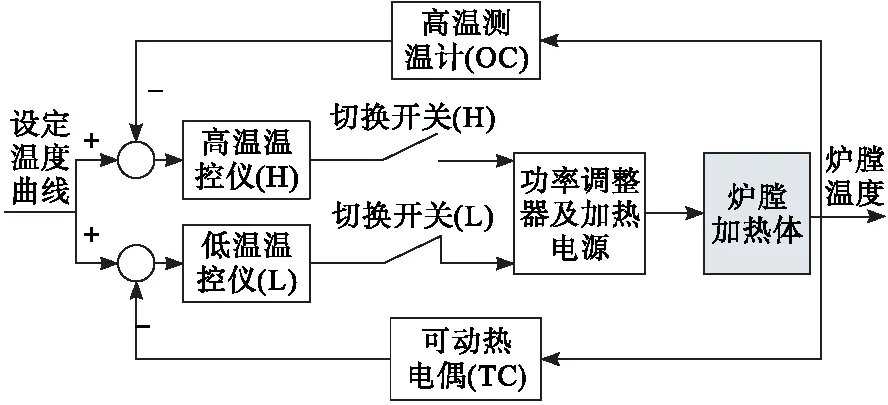

高温电阻炉高低温区别跟踪测控系统原理组成示意图,如图1所示。高低温区别跟踪测控系统主要包括炉膛加热分区单元、加热电源主回路单元、高低温区分测量变送单元、高低温控制回路单元、高低温切换控制单元、主从跟随控制单元、工艺温度设定单元等几个部分。

1.2.1 炉膛加热分区单元

关于高温电阻炉的加热分区,考虑均温性指标,一般来说分区越多炉膛内的均温性越好,可根据炉膛空间、加热工艺和功率要求进行合理设置分区,分区以偶数对称布设,保证温度均匀性并方便实施。为叙述方便和便于理解起见,高温电阻炉的加热分区以两个加热分区为对象进行描述说明,但并不仅限于两个加热分区。

据此,高温电阻炉以空间对称、功率均布和方便实施的原则,炉膛分为两个加热区,分别定义为加热1区和加热2区,将电阻加热体通过绝缘支架固定的方式布置在两个加热区域,待烧工件或物料一般放置于炉膛有效加空间中央,两个加热分区的加热体布置、功率分配、主回路配置、温度测控等特性保持基本一致。

1.2.2 加热电源主回路单元

加热主回路单元与加热分区单元相对应,一个加热分区对应一个加热主回路。加热主回路通过电缆或铜排的连接方式和加热分区的电阻发热体连接,主要包含低压断路器、交流接触器、快速熔断器、功率调节装置(SCR)以及主回路电参数检测装置等部分,实现加热电源的启停通断控制、元器件保护和加热功率调节控制功能。

SCR功率调节装置是加热电源回路的核心装置,可选用带通信功能的三相数字化功率调整器,配套PLC监控系统,以通信的方式将加热过程中的电压、电流、功率、电度数等电参数进行实时监测和记录,为生产控制和管理提供数据支持。

1.2.3 高低温区分测量变送单元

在每个加热分区温度场相对统一稳定的区域,各布置一个高温测温计和一个可动热电偶,分别用于高温和中低温检测、变送与测量控制。图1中加热1区和2区的高温、低温测量传感变送器的编号分别定义为光学测温仪OC1、OC2和可动热电偶TC1、TC2,每个测量变送传感器选配的信号类型、测量范围要与智能控温仪表相匹配。

1.2.4 高低温无扰切换单元

高低温无扰切换单元与高低温区分测量变送单元对应,采用高低温无扰切换的双回路控制模式,即温度检测和温控仪表按高低温切换的模式,区分为高温、低温2个控制输出回路,按照协调统一的温度工艺曲线,共同作用于加热主回路的功率调整器SCR,实时调节加热电源的功率输出。实现高温控制输出的温控仪,需选择输入信号为4~20 mA或1~5 V的标准万能信号,以方便接收高温测温计的电流信号。实现中低温控制输出的温控仪,输入选择默认的热电偶信号即可,原理框图见图2。

图2 高低温无扰切换双回路控制原理框图

1.2.5 主从跟踪控制单元

主从跟踪控制单元实现对多个加热分区按照高温、低温主从跟踪的模式进行控制,用一台多程序段的主控温控仪拖带多台同精度的定值普通温控仪,实现多个加热分区按同一温度工艺曲线同步协调控制的目的。图2中所述的1区和2区两个加热区,1区作为主控加热区拖带2区跟随控制,分别按照高温、低温主从跟踪的模式对炉内两个加热分区温度按同一温度工艺曲线进行同步协调控制。

1.2.6 温度工艺曲线的设定单元

温度工艺曲线的设定可通过主控温控仪的操作面板按键输入,或仪表和计算机通信的方式,通过组态软件人机界面设定温度曲线。将中低温段(可动热电偶最高测温温度以下)的工艺曲线输入到低温主控温控仪,将整条工艺曲线尽量完整地输入到高温主控温控仪,再通过高低温无扰切换开关,实现整个加热过程按照同一温度工艺曲线进行协调统一控制。

2 高低温区别跟踪测控系统关键环节的实施

2.1 高、低温温度测量与变送

每个加热分区分别布置一个高温测温计和一个可动热电偶,用于高温和中低温检测变送,1区和2区的高、低温测量装置的编号分别为光学测温仪OC1、可动热电偶TC1和光学测温仪OC2、可动热电偶TC2,并按下述要求选配:

高温测温计可选用双比色高温计、三色光电高温计、红外测温计等非接触式测温装置,量程在500~3 000 ℃,24 VDC供电,为适合温控仪表信号输入,保证信号稳定可靠传输,选用4~20 mA标准电流信号作为传感器变送输出信号。现有市场上的光学测温计主要以非接触式辐射法单色测量仪为主,其测温原理是受热物体的温度愈高,其颜色就愈亮,单色辐射强度也就越大,受热物体的亮度大小反映了物体的温度数值,通常都支持对应测量量程的标准电信号。

中低温段检测选配铠装热电偶来测量,炉体测温区设置测温孔和遮盖板,配套循环冷却水装置,并加装气缸动作装置和测温孔遮盖装置。在加热温度未达到高温段前,通过高低温转换温度点开关信号控制气缸,抽出热电偶,并使遮盖装置覆盖测温孔以减少漏热。可动热电偶根据炉膛内情况选用适当长度,热电偶分度号、量程和信号类型与低温温控仪相匹配,最好选用标准统一信号。

2.2 高低温切换功能实现

高低温切换功能由切换开关来控制实施,切换开关的信号PLC控制输出,驱动中间继电器的一对常开常闭信号给出,分别串接于高温、低温控制输出回路。其中,高温切换开关为H,选用常开信号;低温切换开关为L,选用常闭信号。在每个加热分区的高温温控仪和低温温控仪上分别设置报警事件输出,根据具体工艺选择适当的值,如900 、1 000、1 100 ℃等,以低于可动热电偶量程上限附近的某一温度值作为高低温切换事件报警值,通过逻辑程序判断,切换开关。

当两个仪表的报警事件条件同时满足时,中间继电器线圈带电,驱动切换控制继电器触点动作,实现高低温控制的无扰切换功能。对于主控温控仪而言,若选用新型高精度高分辨率高性能程序智能温控仪,加FP23智能温控仪,其传感器支持双输入测量运算功能,在仪表的UNIT/RANGE窗口群,高低温过度阈值的输出测量值可以选择DEV差值模式或平均值AVE模式来确定实际测量值PV。

2.3 多温区区域跟踪控制

为方便系统信号联络和通信数据采集,选用同品牌相关系列智能温控仪表,来搭建多温区温度跟踪测控系统。采用一台多程序段的日本岛电FP23系列0.1级智能PID调节器作为主控温控仪,拖带一台同精度的日本岛电SR23系列0.1级智能定值PID调节器作为跟踪控温仪,高温主控仪表和跟踪仪表分别定义为FP23_H和SR23_H,低温主控仪表和跟踪仪表分别定义为FP23_L和SR23_L。高温阶段时,FP23_H通过通信或信号现连接的方式拖带SR23_H进行高温统一协同控制控制,低温阶段时, FP23_L通过通信或信号现连接的方式拖带SR23_L进行低温统一协同控制控制。

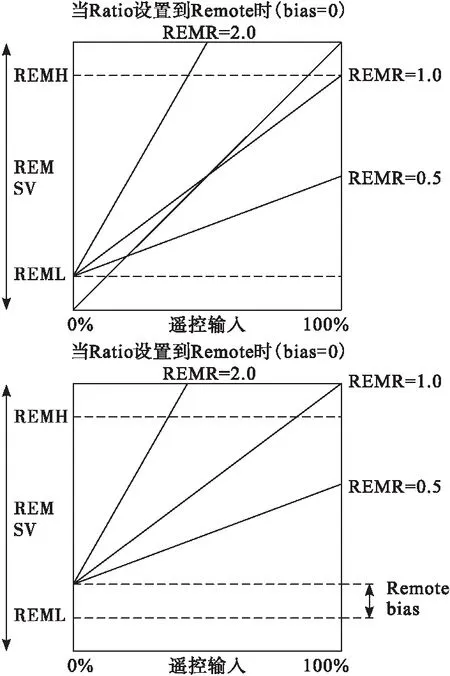

温控仪的模拟遥控功能选件,可利用外部输入信号代替机内设定值,实现多台仪表的多温区调节和串级跟踪控制。以0~10V 非隔离模拟输入为基本配置,隔离输入型为选件,通过其他外部模拟信号输入作为SR23的模拟遥控设定值,实现数台仪表的区域控制。在遥控功能设置窗口可设定遥控跟踪开启或关闭,机内选择方式时,选择REM SV确认后完成。同样,也可以利用外部PLC或DI功能开关设置遥控工作方式转换开关,便于实现机外遥控与机内控制的转换。

当系统处于遥控跟踪模式时,对于遥控跟踪信号的各种运算都能够被执行,所得出的计算结果作为遥控设定,当存在第二输出时,遥控模式能被指定到独立通道,遥控方式有以下6种模式可供选择:

(1)RSV:直接将外部输入用作标准遥控设定输入并分配在通道1;

(2)RT:将外部输入经过偏差运算处理后的结果用作标准遥控设定输入并分配在通道1;

(3)RSV:CH2直接将外部输入用作标准遥控设定输入并分配在通道2;

(4)RT:CH2将外部输入经过偏差运算处理后的结果用作标准遥控设定输入并分配在通道2;

(5)RSV:CH1+2直接将外部输入用作标准遥控设定输入并分配在通道1与通道2;

(6)RT:CH1+2将外部输入经过偏差运算处理后的结果用作标准遥控设定输入并分配在通道1与通道2。

当设定模式为RT运算模式时,按式(1)进行:

SV = A× X + B

(1)

式中:A为遥控输入信号;X为遥控比率;B为遥控信号补偿;SV为执行遥控设定值。

通常而言,选用RSV模式即可实现本方案所述功能,RT功能模式更能满足一些特殊工艺和工况的实际需求。图3为偏差运算处理对标准遥控设定输入的作用模式比较。

图3 偏差运算处理对标准遥控设定输入的作用

3 多温区高低温区别跟踪测控系统的整体设计

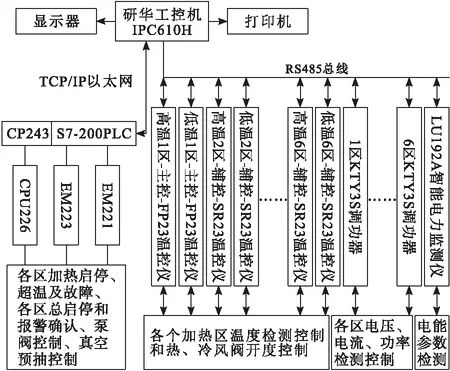

多温区高低温区别跟踪测控系统,采用研华IPC工业计算机作为上位机,西门子smart200系列PLC、日本岛电PID调节器、英杰数字式调功器、安东智能电力监测仪等作为下位数据采集和调节控制设备。该系统上位监控计算机机与西门子PLC之间通过以太网连接,同时与PID调节器、数字式调功器等其他下位设备通过RS485总线连接进行数据传输[3],构成一种典型的DCS集散控制系统,控制系统组成原理如图4所示。

上位监控计算机带有RS-232C标准通信接口及打印机数据接口,可以方便与下位机通信,实现数据采集与监控。温度控制采用自带的多段可编程曲线的日本岛电FP23程序温控仪和SR23定值温控仪,利用区域PID算法和多组自整定专家PID参数,实现6个加热区的多温区区域跟踪控制。6个加热温区的电压、电流和功率由英杰数字式调功器KTY3S进行检测,通过通信的方式在上位监控计算机上显示。通过查看各区电流的趋势曲线,可对电阻带使用寿命进行判断。通过安东智能电力监测仪LU192A对各区总电流、有功功率和电能进行检测,显示并记录在上位监控计算机上,据此用户可以及时的了解整个设备的能耗情况,为生产电能分配以及厂区的整体生产规划提供依据[4-5]。

图4 控制系统组成原理框图

温度工艺曲线的设定,可通过主控温控仪的操作面板操作按键,按步骤将温度和时间对应输入,也可通过仪表和计算机通信的人机界面设定温度曲线,以通信的方式将工艺曲线数值下传给智能温控仪。跟踪温控仪会自动根据主控温控仪的实时给定值自动更新仪表设定值,跟踪主控仪表同步实现温度控制。

通过主从跟踪控制,智能温控仪的配置有原来的6台程序温控仪变成同精度的1台程序温控仪和5台定值温控仪的组合,在保证按工艺曲线自动实现加热工艺的同时,硬件控制成本大为降低。在此过程中,将可动热电偶最高测温温度以下的中低温段工艺曲线输入到低温主控温控仪,将整条工艺曲线尽量完整地输入到高温主控温控仪,再通过高低温切换开关,实现整个加热过程按照同一温度工艺曲线进行协调统一控制。

4 结 语

本文针对现有高温电阻炉温度测控过渡过程平稳性差的问题,采用对同一控温区之内高低温区别测控和不同温区之间主从跟踪控制的策略,通过设置高低温转换温度点切换信号,对高温和低温仪表控制回路的输出进行无扰切换,主控仪表按照统一的加热工艺曲线协同跟踪控温仪表,分别实现多个加热分区低温和高温协调统一控制。该系统能够实现高低温无扰切换和全程温度准确控制,多个加热分区温度能够同步协调控制,炉内均温性好,仪表控制回路硬件成本大幅降低,使用维护简单方便,具有一定推广应用价值。