循环流化床锅炉空预器堵灰问题的研究

(内蒙古工业大学 能源与动力工程学院,内蒙古 呼和浩特 010051)

空预器堵灰是循环硫化床锅炉运行过程中普遍存在且迫切需要解决的问题。空预器堵灰使设备压差增大,换热变差,锅炉排烟温度升高,风机电耗增大。堵灰严重时会使锅炉被迫降负荷运行甚至不得不停炉处理,严重影响了机组的安全经济运行[1]。因此,本文针对某电厂循环流化床锅炉空预器堵灰的问题开展研究,分析了堵灰的原因,提出了相应的控制策略,有效缓解了空预器堵灰的问题。

1 原因分析

某电厂150 MW燃煤发电机组,其锅炉为480/13.7-535535超高压中间再热、自然循环锅炉。采用循环流化床燃烧技术。锅炉尾部烟道布置有管式空气预热器。装有SNCR选择性非催化还原脱硝系统。

硫酸氢铵主要通过式(1)生成。主要反应物为NH3、H2O和SO3。NH3来自于脱硝过程中的氨逃逸(未反应的)。H2O来自于燃料中的H和水分,空气和脱硝过程带入的水分。SO3是由炉内燃料燃烧生成的部分SO2氧化而成。

NH3+SO3+H2O→NH4HSO4

(1)

硫酸氢铵具有极强的黏性、吸湿性和腐蚀性。极易冷凝粘附在空预器换热表面(尤其是空预器冷段),并且粘结烟气中的飞灰颗粒,造成空预器腐蚀和堵塞[2]。

通过对空预器堵灰的原因分析可知,硫酸氢铵是造成堵灰的主要原因,而硫酸氢铵的生成与脱硝装置中氨逃逸密切相关。因此,通过试验对脱硝系统进行优化,提高脱硝效率,降低氨逃逸是控制空预器堵灰的有效策略之一。

2 SNCR脱硝系统优化试验

该脱硝系统采用尿素作为还原剂。炉膛出口旋风分离器入口烟道的侧壁从上到下安装有4个尿素溶液喷枪。尿素溶液雾化后经喷枪射入高温烟气中,分解为NH3。

氨氮摩尔比NSR、还原剂浓度、喷枪出力以及喷枪调门开度是影响脱硝过程的几个主要参数[3],因此采用单因素调整试验法,对这几个参数进行优化试验。

2.1 变氨氮摩尔比NSR试验

从表1可知,随着负荷的升高,脱硝效率增加。主要是因为负荷的增加使旋风分离器入口温度增加,更有利于脱硝反应的进行。此外,试验结果表明,当氨氮摩尔比NSR从1.5增加到2.5,脱硝效率分别从60.3%上升到61.7%(110 MW),66.4%上升到67.6%(130 MW),67.8%上升到68.7%(150 MW),因为提高NSR,就提高了NH3的浓度,会促进脱硝反应的进行。另一方面,随着NSR的增大,氨逃逸量也在增大,当NSR 为2.5时,氨逃逸量分别为8.50×10-6(110 MW)、6.63×10-6(130 MW)、5.12×10-6(150 MW),这是由于NSR的增加,使喷入的还原剂增加,造成过量喷氨,同时喷射速度变快,氨逃逸速度的增幅超过了脱硝效率的增幅。因此,综合考虑氨逃逸量和脱硝效率,在运行时,应将NSR 控制在1.5~2.0[4]。

表1 变氨氮摩尔比NSR试验结果

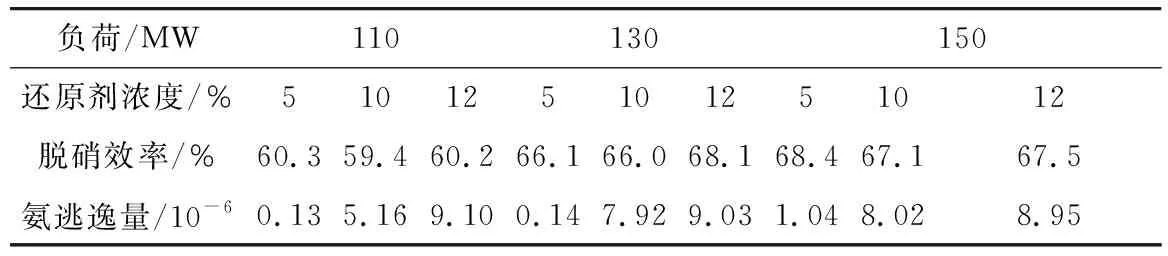

2.2 变还原剂浓度试验

表2为还原剂浓度试验结果。试验结果表明,当还原剂浓度为5%时,三种负荷下的脱硝效率都较高,氨逃逸量较小,说明脱硝反应进行的较彻底,而当浓度增大到10 %时,脱硝效率有所下降,氨逃逸量却大幅度增加,比如130 MW负荷时,氨逃逸量从0.14×10-6跃升至7.92×10-6,当浓度进一步升高到12 %时,三种负荷下的氨逃逸量均达到了9×10-6左右,说明脱硝反应进行得不完全。因此,实际运行中,应将还原剂浓度维持在5%,有利于脱硝反应的充分进行。

表2 变还原剂浓度试验结果

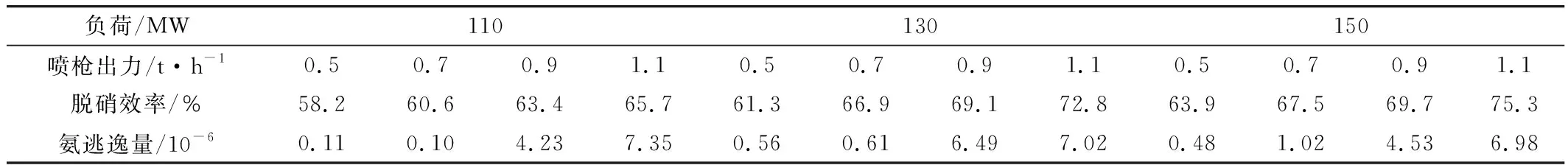

2.3 变喷枪出力试验

从表3可知,脱硝效率随着喷枪出力的增大而增大,当出力达到1.1t/h时,三种负荷下的脱硝效率达到最高,分别为65.7%(110 MW)、72.8%(130 MW)和75.3%(150 MW)。这是因为随着喷枪出力的增大,喷氨流量增加,喷射动量增大,使还原剂能够更充分地与烟气混合,有利于脱硝反应的进行。另一方面,随着喷枪出力的增大,氨逃逸量也大幅度增加,在150 MW负荷下,当喷枪出力从0.5 t/h增加到1.1 t/h时,氨逃逸量从0.48×10-6增加到6.98×10-6。因此,综合考虑脱硝效率、氨逃逸量和运行成本,应将喷枪出力控制在0.7 t/h就能确保系统稳定运行[5]。

表3 变喷枪出力试验结果

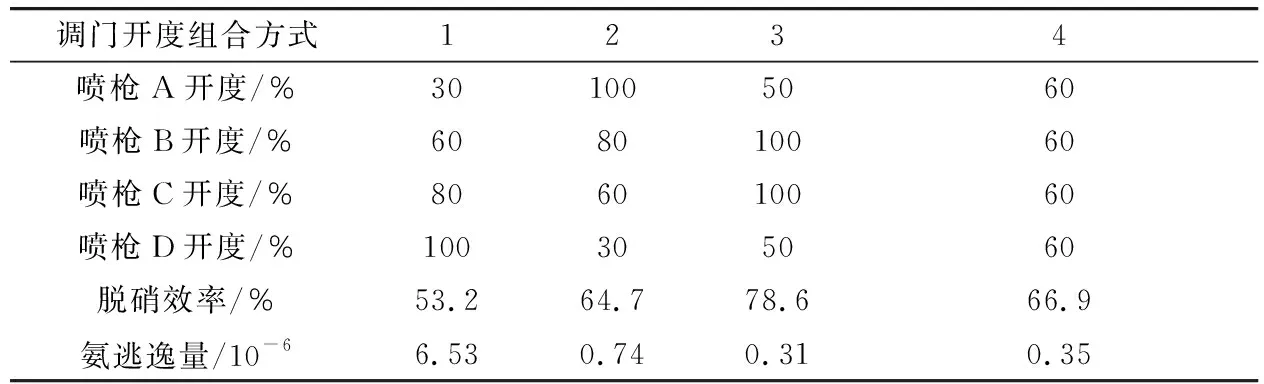

2.4 变喷枪调门开度试验

将旋风分离器入口烟道侧壁上的喷枪从上到下分别标记为A、B、C、D号喷枪。在150 MW负荷下,通过调节喷枪的调门开度改变喷入烟道中不同位置还原剂的流量。试验结果见表4。

表4 变喷枪调门开度试验结果

从表4可知,四种调门开度组合方式中,方式3的脱硝效率最高,氨逃逸量最小。因为在旋风分离器入口烟道内,这种组合方式还原剂的分布特性与烟气流场分布特性吻合,都呈现内侧分布高、外侧分布低的特性,从而使烟气与还原剂能够充分混合,脱硝效果较好。而方式1的脱硝效率最低,氨逃逸量最大,因为在这种组合方式下,还原剂在烟道内没有与烟气充分混合,致使一部分还原剂没能完全反应。方式2、4的脱硝效果虽有改善,但仍不及方式4。因此,调门开度组合方式3是最佳的运行方式。

3 结 论

(1) 通过对SNCR脱硝系统进行优化试验,得到了合理的运行工况:氨氮摩尔比NSR 控制在1.5~2.0,还原剂浓度维持在5%,喷枪出力控制在0.7 t/h,采用调门开度组合方式3最优。

(2)实践证明,将SNCR脱硝系统在此工况下运行,脱硝效率达到了78.5%,氨逃逸量仅为0.253×10-6,有效减少了硫酸氢铵的生成,缓解了空预器的堵灰。

(3)空预器堵灰除了与脱硝系统有关,还与空预器的运行环境以及燃烧过程中生成的SOx、NOx有关[5]。因此,在本研究的基础上,还需进一步优化锅炉的燃烧过程,减少SOx、NOx的生成,同时进一步改善空预器的运行环境。