300 MW锅炉变工况低负荷稳燃特性预测及实验验证分析

(中国科学技术大学 热科学和能源工程系,安徽 合肥 230026)

随着全球变暖趋势的愈加显著,低碳成为了世界各国的发展潮流。电力能源结构逐渐朝着电源侧、电网侧和负荷侧等多侧并举的方向发展[1-5]。其中,电源侧的提升潜力最大,且具有较为灵活的调峰能力。然而当电源机组进行深度调峰时,机组处在与理论负荷相差较大的状态,此时机组会暴露出较多的问题,主要为低负荷稳燃问题,即当机组处于20%~30%的低负荷时,锅炉炉膛强度较弱,工况变动能力变差,从而会产生着火困难、燃烧异常、锅炉效率下降等问题[6-11]。

目前,针对锅炉低负荷稳燃已有了较多的研究,但仍存在调峰深度不足、运行成本高和投资高等问题[12],因而,如何释放锅炉设备的深度调峰潜力成为了目前研究的重点。因此,本文选用现有的330 MW锅炉进行建模和数值模拟,定性研究锅炉在燃烧过程中一次风量、煤粉细度和一次风温等研究参数对锅炉稳燃性能的影响,并对机组的精细化燃烧进行调整试验,以实现现役机组在低负荷条件下的稳定燃烧。

1 锅炉特性

1.1 研究对象

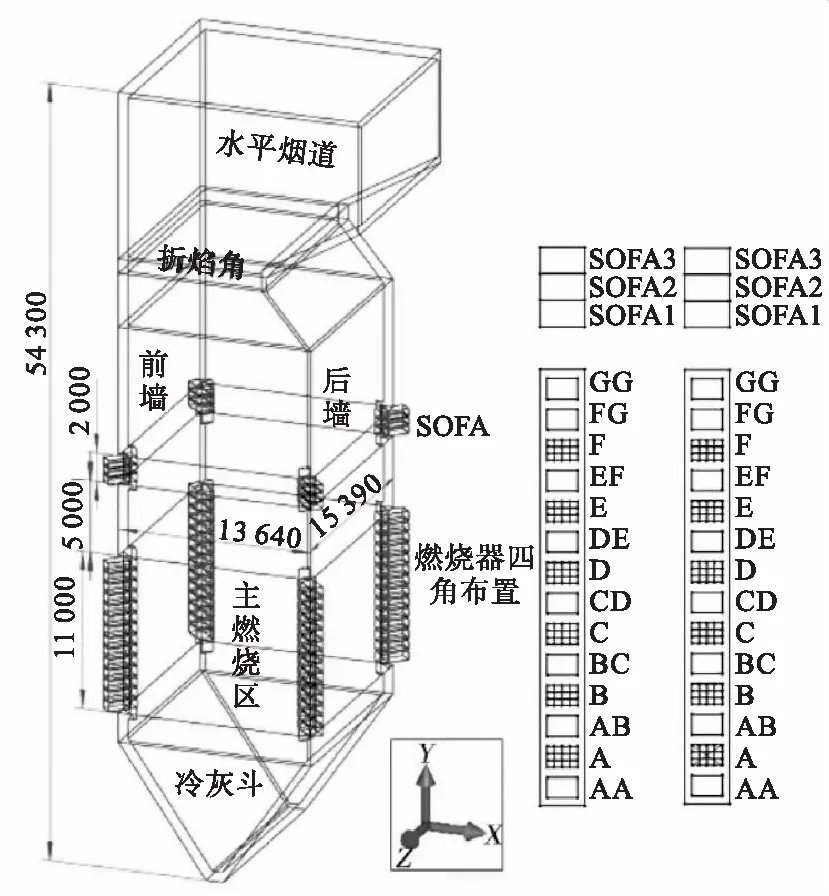

以某电厂330 MW的机组锅炉为研究对象,型号为SG-1117/17.5-M749,外型为倒U型,对应的尺寸为15.39 m×13.64 m×54.3 m(宽×深×高),锅炉炉膛容积为7 754.1 m3,燃烧器高为11 m,锅炉共设置14层喷嘴,其中包括6层煤粉喷嘴、8层二次风喷嘴,这些喷嘴交叉间隔分布。目前,锅炉为降低NOx的排放,常用的方法为空气分级燃烧、燃料分级燃烧和烟气再循环等措施,因而,改进的锅炉需要在最上层的二级风口处加入SOFA(燃尽风)喷口以促使燃料的完全燃烧,锅炉结构如图1所示。实验过程中采用的煤粉成分如表1所示。

图1 锅炉结构中燃烧器布置

表1 煤粉成分分析

1.2 网格划分

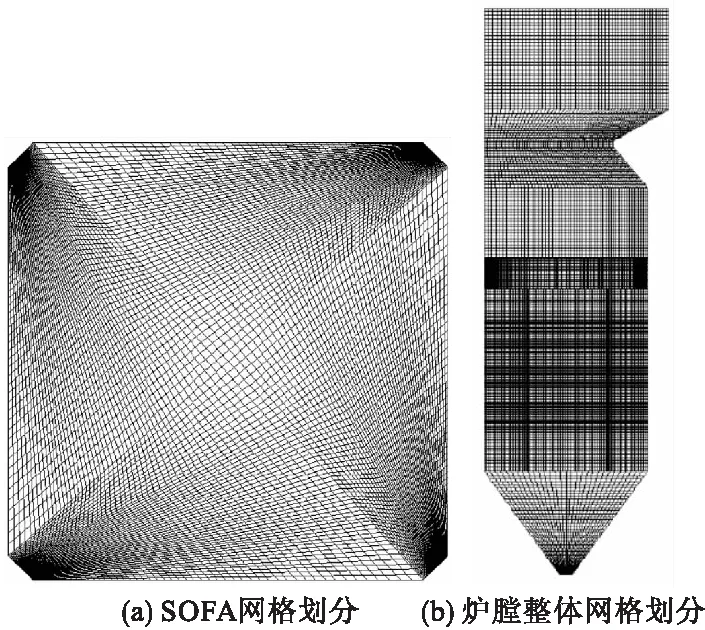

根据该炉膛的结构特点和气体流动特点,将整个锅炉分为冷灰斗区、燃烧区、SOFA区和炉膛上部区域四个部分,为了避免微扩散的发生并提高炉膛工况数值分析的准确性,应尽量使从燃烧器喷口喷出的气流与网格线垂直,采用较高质量的六面体网格,网格数为70万,燃烧器的区域网格和整体网格分布如图2所示。

图2 燃烧器网格分布图

为了保证数值模拟的准确性,需要对网格划分进行无关性检验,即通过对SOFA区域进行不同密度划分,得到三种数量不同的网格划分,得到的网格数分别为57万、70万和80万,当网格数为70万和80万时,炉膛出口温度较为相近,因此,在保证准确性和计算速度的情况下,本文选择70万的网格划分。

1.3 边界条件

在模拟过程中将炉膛分为冷灰斗、主燃区和辐射区三个区域,并将燃烧器各风口入口的边界条件设为速度入口边界条件,锅炉壁面的边界条件为无滑移稳定壁面,壁面温度采用管内近似临界温度647 K,辐射受热面黑度为0.8;炉膛出口边界条件为压力出口,出口压力为-100 Pa。

2 低负荷能力下的稳燃能力探究

当锅炉在较低负荷下运行时,锅炉内燃烧会恶化,为了保证锅炉机组内部的稳定运行,在锅炉向低负荷变化时,需要对锅炉的工作参数进行调整,研究一次风速、磨煤投行方式、配风方式及运行氧量等变化对锅炉低负荷下稳燃能力的影响。

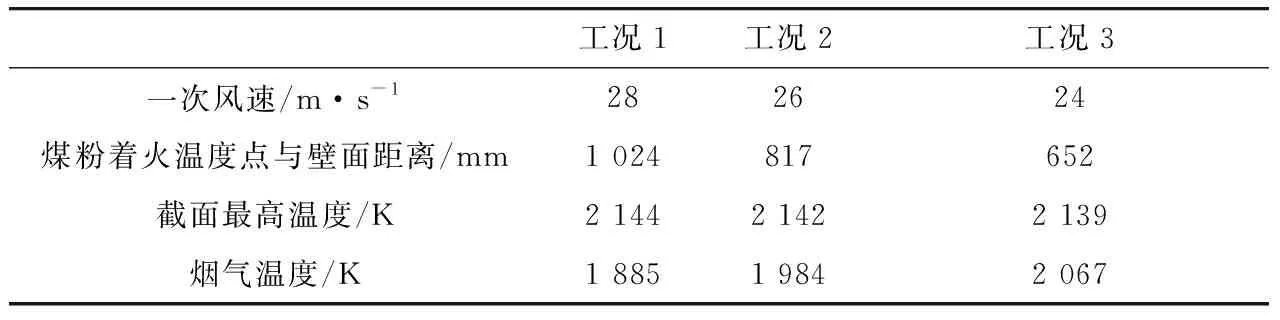

2.1 一次风速调整对稳燃能力的影响

锅炉在运行过程中一次风速高于设计值时会使煤粉的需求量增大,火焰中心向上推移,从而造成锅炉炉膛出口温度升高,使锅炉使用寿命减短。因而,在本节研究中,控制其他条件不变,调整一次风速为28 m/s、26 m/s(设计风速)和24 m/s,并在与一次喷风口轴向距离1 600 mm处测量截面温度和烟气温度,以确定不同工况下的火焰稳定性。可以看出,当锅炉处于工况3时,火焰稳定性最高,这是因为当锅炉一次风速较低时,煤粉进入锅炉的速度减慢,促使煤粉在较低层着火,在截面区域温度保持不变的同时,由于锅炉内辐射换热减少,从而使得烟气温度升高的同时火焰稳定性增加;此外,一次风速的增加还会导致煤粉颗粒在锅炉内的停留时间较短,不利于煤粉的完全燃烧,从而使锅炉的效率降低。

表2 一次风速下的稳燃能力分析结果

2.2 磨煤机投运方式调整对稳燃能力的影响

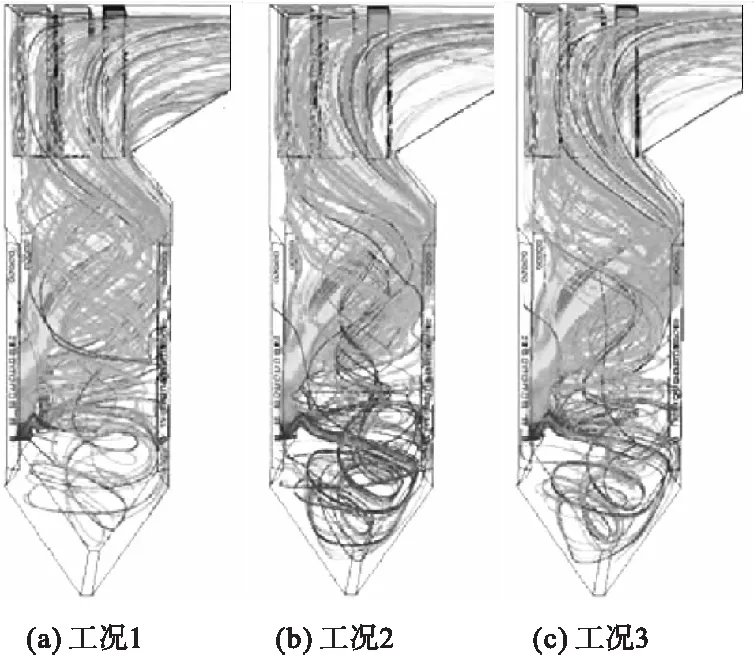

由于为锅炉设置了六个煤粉喷嘴,设置ABC、ABD和ACE三个工况下的煤粉投运方式,比较三种工况下煤粉喷入燃烧器中的运动轨迹。由图3可以看出,工况一三个投运层居于最底层,只有少量煤烟颗粒在燃烧层底部循环,大部分烟煤会进入炉膛中部或上部,这导致燃烧器点火和燃烧会发生在燃烧器的后期阶段,使煤粉不能达到充分燃烧,烟灰含碳量上升。而工况二和工况三条件下煤粉的投运方式明显提高了烟煤的燃烧率,这是由于大部分烟煤在底部有了较长的停留时间,并随着火焰向上旋转运动,保证了煤粉的充分燃烧,且避免了SOFA区过热,使燃烧器具有良好的热平衡。此外,这种分散方式还有利于煤粉脱水,缩短了煤粉的预热时间。后两者煤粉的运动轨迹差距不大,且通过监测温度分布发现温度未有明显差异,这表明了通过在燃烧器的中部或上部进行煤粉投送是合理的,应避免在燃烧器底部进行煤粉的投运。

图3 不同投运方式下的锅炉燃烧颗粒运动轨迹

2.3 配风方式及运行氧量对稳燃能力的影响

配风方式是锅炉机组效率和NOx的重要影响因素。不同二次配风方式主要有均等配风、束腰配风和倒塔配风,本文对三种工况进行了研究,探究配风方式对锅炉机组效率的影响,结果如表3所示。可以看出,当配风方式为束腰配风时,锅炉机组效率最高,NOx量最低,这是由于当配风方式为束腰配风时,煤粉受到配风的风量影响,在燃烧初期时会抑制N和O的结合,同时煤粉处于还原气氛时会推迟煤粉的燃烧,抑制NOx的生成。因此,使用束腰配风可以在保证锅炉效率的前提下降低NOx的含量。

表3 不同配风方式的稳燃能力分析结果

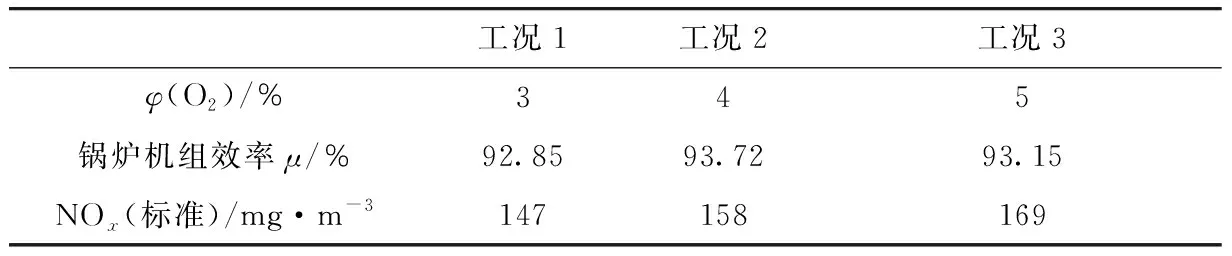

运行氧量是另一个重要的因素,对于煤粉燃烧炉而言,排放的烟气中含有的NOx主要分为热力型(10%~20%)和燃料型(80%~90%)两种,热力型NOx与燃烧炉的温度有关,而燃料型NOx主要和氧有关,燃烧炉中煤粉的N元素可以由焦炭N和挥发N组成,随着氧量的增加,N向NO的转化率就越高,当氧气足够多时,会促使NO向NO2转化,因此,随着氧量的增加,烟气中的NOx会逐渐增加[13-15]。目前,对NOx的模拟通常采用后处理方法进行计算,为验证运行氧量对锅炉机组效率和NOx的影响,设置炉膛出口氧量分别为3.0%、4.0%和5.0%三个工况,研究不同工况下锅炉机组效率和NOx总量,结果如表4所示。从表4中可以看到,随着运行氧量的增加,NOx的量也随之增加,热效率先增加后下降。因此,锅炉机组在运行过程中存在最佳运行氧量,即在保证煤粉完全燃烧的前提下,适当降低氧量能有效促进锅炉机组效率的提高,达到低负荷稳燃的目的。

表4 不同运行氧量的稳燃能力分析结果

3 低负荷燃特性预测

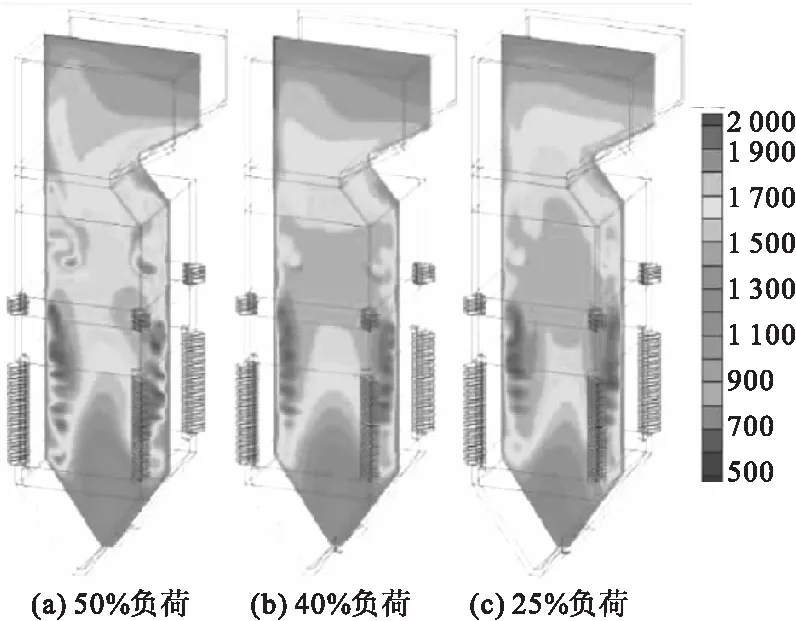

为了研究在低负荷情况下锅炉的稳燃特性,以锅炉满负荷为基准,设置不同负荷下锅炉的工况参数,以预测低负荷下锅炉稳燃性能。将锅炉工况设置为100%,50%,40%和25%四个参数,并根据不同负荷设置不同的运行参数以预测锅炉在低负荷下的稳燃性能。锅炉在满负荷工况下设置运行参数为一次风速27 m/s,燃煤量为150.6 t/h,运行氧量为4.2%;锅炉负荷为50%时参数设置为一次风速13.5 m/s,燃煤量为106.2 t/h,运行氧量为4.5%;锅炉负荷为40%时参数设置为一次风速12 m/s,燃煤量为88.7 t/h,运行氧量为5.1%;锅炉负荷为25%时参数设置为一次风速10 m/s,燃煤量为52.2 t/h,运行氧量为7.2%。可以看出,在三种不同的工况下锅炉的平均温度都较低,但在25%负荷下火焰充满度较好,且高温区呈现出向上扩散的趋势,炉膛出口烟温达到1 315 K。

图4 不同工况下的锅炉中心截面温度分布

为了进一步研究低负荷下锅炉的稳燃状态,对锅炉截面的温度分布进行分析,其结果如图5所示。可以看出,随着锅炉负荷的不断降低,截面半圆区域半径不断减小,且在外围区域温度最高,能达到2 000 K,但在炉膛中心的温度较低,这表明在三个工况下锅炉的燃烧都较为稳定。

图5 不同工况下的锅炉中心截面温度云图

为进一步了解不同工况下锅炉内燃烧状况,对锅炉内不同高度的温度分布进行分析,结果如图6所示。可以发现各种工况在锅炉不同高度处的温度分布趋势基本一致,从冷灰斗区到燃烧区温度呈现出上升趋势,从B到C处,温度有一个小的下降,这主要是由于风进入锅炉时会对高温烟气起到一定的降温作用,由于运行氧量较为充足,故煤粉燃烧较为完全,E之后烟气再燃效果不明显,因而温度会出现明显的下降趋势,但此时温度仍能达到1 000 K以上,验证了锅炉的低负荷稳燃能力。

图6 锅炉炉膛的温度随高度分布状况

4 结果验证

为了验证上述模拟得到的结果,根据现有锅炉的运行规程,调节锅炉中配风方式、运行氧量、一次风速和磨煤机投运方式,在降低锅炉负荷的同时保证锅炉运行过程中气温、气压稳定,保证运行过程中炉膛烟温差距较小、热负荷较为均匀。调整锅炉磨煤机投运方式为AB层投运,燃煤量为52 t/h,设置总风量为561 t/h,运行氧量为4%,此时得到的理论NOx的排放量为229 mg/m3(标准),锅炉效率为93.74%。将设置的参数用于实际应用中,此时NOx的排放量为251 mg/m3(标准),锅炉效率为92.54%,可以看出实际值与理论值较为接近,反应了在低负荷下锅炉的稳燃状况。

5 结 论

本文采用数值模拟技术,在保证锅炉燃烧稳定和炉内较高温度水平的条件下,预测300 MW等级锅炉在实际运行中可降低到25%负荷稳定燃烧,并通过现场低负荷稳燃实验进行了验证。通过上述实验得出以下结论:

(1)在保证锅炉中不堵煤的前提下,适当降低一次风速能有效提高烟气温度,促使火焰稳定性增加,从而增加在低负荷下的稳燃能力。

(2)在燃烧器的中部或上部进行煤粉投送可以促进煤粉分散均匀,并随着火焰向上旋转运动,这既保证了煤粉的充分燃烧,又避免了SOFA区过热,使燃烧器具有良好的热平衡,有利于燃烧稳定性。

(3)束腰配风方式可以在保证锅炉效率的前提下降低NOx的含量,有效促进锅炉机组效率的提高,达到低负荷稳燃的目的。

(4)试验验证结果与数值模拟结果较为一致,显示数值模拟方法能有效分析锅炉内部的燃烧状况,计算精确,结果可靠,同时表明300 MW锅炉在最低稳燃工况为25%时具有较大的深度调峰能力。