高稳定性凝壳炉用直流电源的设计

(西安石油大学 电子工程学院,陕西 西安 710065)

真空凝壳电弧炉是以高性能合金、贵金属为原料,在真空环境下以浇铸工艺生产诸如飞机垂尾、发动机部件、防腐泵阀等特殊工件的必备设备[1]。这种设备从结构上分为真空凝壳炉和给其供电的电源两大部分。早期的凝壳炉以交流供电为主,而现在,交流凝壳炉供电电源由于其不安全、电弧稳定性差等缺点已逐渐退出历史的舞台[2],直流供电已逐步取代交流供电成为主流。截至目前,凝壳炉直流供电系统有四种可采取的方案[3]:首先使用饱和电抗器调压,接着在整流变压器二次侧二极管整流;两级变压器降压,次级变压器二次侧晶闸管整流;开关电源方案;一级整流变压器降压后二次侧晶闸管整流。第一种方案存在电抗器体积大、效率低、调节速度慢等诸多不足,在新研制的直流电源中已经非常少见了。第二种方案虽比第一种方案响应速度快,但因多了一级变压器使得整个系统效率非常低且现场安装麻烦。第三种方案在国内刚刚起步,由于受现今主功率器件IGBT额定耐压与电流容量的限制,使用中需要并联数量较多,故该电源方案具有很大的不可靠与不确定性。第四种方案调节速度快、整流变压器二次侧直接接水冷整流柜,其紧凑的设计提供了最短的连接母线,节约了占地面积。虽然第四种方案有许多好处,但是现存在的该类电源输出的直流电压以6脉波与12脉波为主,谐波含量非常大。针对我国凝壳炉供电电源现如今存在的问题,本文提出了一种新的凝壳炉供电电源方案,该方案主电路选用24脉波双反星同相逆并联结构,可有效降低输出电压纹波系数,输出电能质量良好。采用PID控制器可快速对输出量进行调节,输出电流稳定性好。电源通过现场调试验证,运行效果良好。

1 凝壳炉电源的难点与解决方案

第一,极高的电流稳定性要求。凝壳炉在熔炼金属过程中,常因电极杆的上升与下降导致电源正负极频繁短路,这样势必会造成正负极间的负载电阻不断变化,进而引起电流的波动。如果不对这种情况加以改善,铸件的质量就会大打折扣。本设计中,通过引入电流闭环调节器,使输出电流形成反馈,保证在熔炼过程中电流不会有太大的波动。

第二,晶闸管要保证不能发生击穿。晶闸管在换相结束后,不能马上变为阻断状态,这时会有较大的反向电流流过。在晶闸管阻断能力恢复后,反向电流将迅速减少到零。这时,线路中存在电感将使得器件两头形成过电压[4-5]。此时如器件选型不当,极易将器件击穿,造成经济损失甚至安全问题。因而在进行器件的选择过程中,要为电力电子器件留有足够的安全裕量,保证不发生击穿;与此同时,要为电力电子器件设置过压保护电路吸收工作过程中产生的过电压。

第三,要保证通过每个晶闸管的电流尽可能保持平均。均流一直是大功率电力电子变流领域的一个难题,由于各个晶闸管的差异性导致流过每个器件的电流不能达到一致。在设计上,主要通过三个方面解决均流问题:首先是硬件装配过程中,要将参数相同的晶闸管并联在同一个桥臂上;其次,每一个桥臂上并联的晶闸管中,门阴极到脉冲末级版的接线长度尽可能保持相等。如果上述措施依然无法改善均流,可考虑在与之串联的快速熔断器端面上增加电阻片,人为增加阻抗,从而改善电流不均衡的问题。

2 系统组成及工作原理

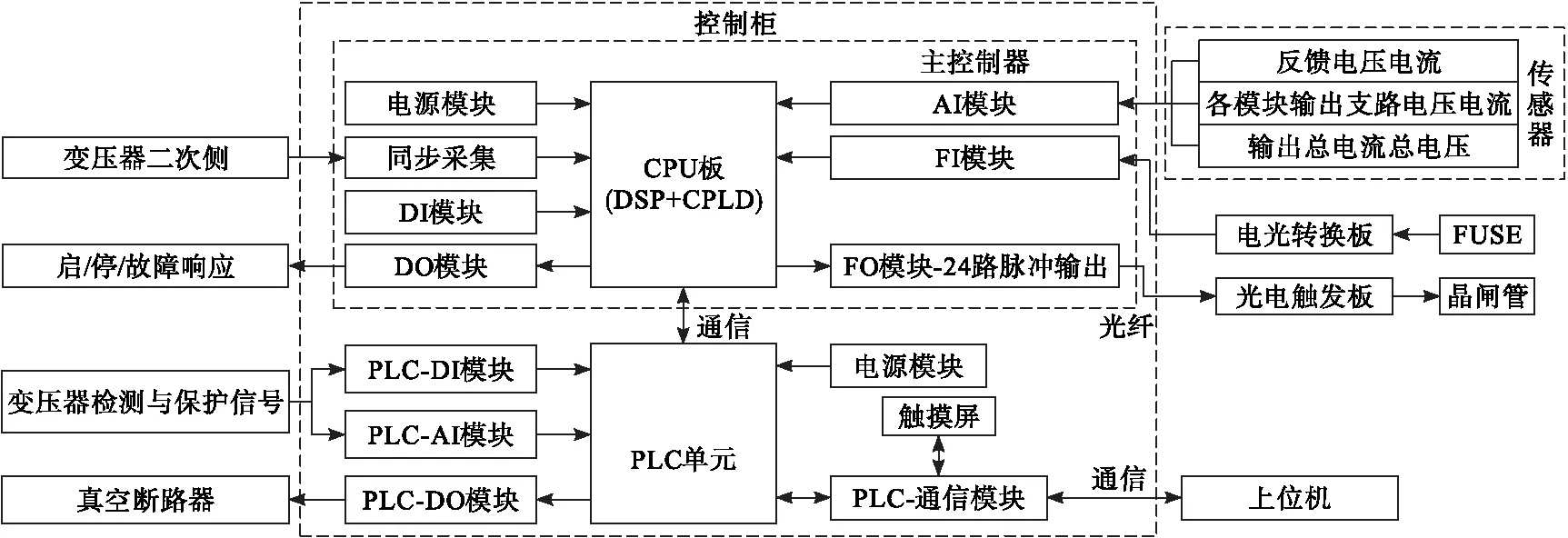

系统结构框图如图1所示。整个电源系统主要由整流变压器、主整流电路、控制部分、电流电压检测电路、监控与保护五个环节组成。其工作原理如下:三相10kV交流电经过整流变压器与主整流电路调压整流,输出单相80 kA/85V直流电。主控制器是系统的核心,采用DSP与CPLD相结合的方式对系统进行控制,对于电力电子器件的精准导通、故障的及时保护至关重要。PLC单元可对整个电源系统的运行状况进行实时监控,并且配备触摸屏使得整个系统高度自动化。

图1 系统整体框图

3 主电路的设计

3.1 整流变压器及整流方案

凝壳炉是金属冶炼领域的特殊设备,对供电电源来说,也是一种低电压、大电流的兆瓦级负载。电源主电路如果采用三相桥式拓扑,在供给相同直流电流的前提下,其使用的可控硅元器件的数量会比双反星形可控整流电路多得多,其经济性得不到保证。所以本文采用带平衡电抗器的双反星电路作为基本单元。又由于设计直流电源电流较大,本文采用同相逆并联结构。双反星形同相逆并联电路是将两个双反星系统组合在一起,两个可控整流电路中的12个整流臂中相邻的整流臂在同一时刻流过大小相等、方向相反的直流电流,所以在保证绝缘的条件下,应尽可能靠近安装,从而解决磁场的干扰及涡流引起的整流柜钢制柜壳发热的问题[6-7]。

根据相关文献,脉波数越多,谐波含量越少[8]。当采用12脉波整流方式时,系统中包含的谐波类型有11、13、23、25次等,而采用24脉波整流方式时,系统中的特性谐波包含23、25次等,并且各次谐波数值很小。由此可见24脉波整流方式比12脉波整流方式更有利于谐波治理[9]。12脉波及以上的整流变压器,需要使用移相技术。移相的目的是使整流变压器一次绕组的同名端线电压之间有一个相位移,以此达到一个周期内出现多个电压波头的目的。对于24脉波整流变压器,其一次侧有4个移相组,将其依次移相15°,角度分别配置为+7.5°、-22.5°、-7.5°、+22.5°。图2是主整流电路的原理图。由图2可知,电源的输出可看作由4个分整流单元并联得到。还需要强调的是,电源实际工作时每个桥臂往往并联多只晶闸管才可以达到所需要的电流,而每只晶闸管需并联阻容吸收电路、串联快速熔断器以防止发生过压、过流故障[10]。

3.2 参数计算

凝壳炉用直流电源输入为三相10 kV交流电,输出为单相80 kA/85V直流电。相关计算如下:

1)整流变压器容量计算

理想空载直流电压:

图2 主整流电路

式中:Kg为变压器超载倍数,取1;Kx为变压器感抗电压降折算系数,取0.5;ex为变压器短路电压百分值e的漏抗分量,取6%;ΔP/Pt为变压器铜耗百分比,取2%;αmin为最小导通角,取αmin=0°;S为串联换相组数,取1;Ns为每臂串联元件数,取1;UTM为晶闸管元件通态峰值压降,取1.25V;ΣUs为附加电压降(包括连接导线、熔断器、母线等),取2V;b%为电网侧电压波动对额定值的百分比,取5%。

一次侧容量:

S1=1.05UdioIdn=1.05×95×80=7 980 kVA

(2)

二次侧容量:

S2=1.48UdioIdn=1.48×95×80=11 248kVA

(3)

2)晶闸管元件参数计算

单个整流臂需要并联晶闸管只数np的确定:

(3 300×0.91×0.92)=3.61≈4(只)

(4)

整流变压器二次每相臂电流:

IVO=0.289Idn/(2×4)=0.289×

80×103/8=2 890 A

(5)

每个整流臂平均电流:

(6)

整流变压器二次相电压为

UVO=Udio/1.17=95/1.17=81 V

(7)

每个桥臂中晶闸管承受最大正反向电压为

UFM=URM=2.45U2=2.45×81=198 V

(8)

根据计算结果,取3倍裕量。选用通态平均电流为IT(AV)=3 300 A,断态和反向重复峰值电压UDRM=URRM=800 V的晶闸管。

3)快速熔断器参数计算

额定电压URN、额定电流IRN的确定:

URN≥1.1UVLO=1.1×(Udio/0.68)=

1.1×140=154 V

(9)

根据快速熔断器额定电流的选择原则:

KiKaIR≤IRN≤1.57IT(AV)

(10)

式中:Ki为电流裕度系数,Ki=1.1~1.5,取Ki=1.5;Ka为环境温度系数,Ka=1~1.2,取Ka=1.2;IR为实际流过快速熔断器的电流,A。

KiKaIR=1.5×1.2×(2 890/4)=1 301 A

(11)

1.57IT(AV)=1.57×3 300=5 181 A

(12)

根据式(10)~式(12)可得快速熔断器的额定电流IRN=3 200 A。

4 控制系统

系统控制电路是系统功能实现的核心,其作用是完美配合主电路,既要保障各可控硅器件精确导通,又要时时监控主电路各点运行情况,并在必要时进行故障保护[11]。由上述计算可得,本论文设计每个桥臂并联4只晶闸管,要想实现功能,主控制器必须能够同时产生多路触发脉冲。图3为控制系统整体设计框图。由图3可以看出,CPU板由DSP与CPLD共同构成,两者协调分工,可完成采集同步信号、形成触发脉冲等功能。可编程逻辑控制器PLC主要负责监控系统运行状态,对随时可能的故障及时提供逻辑保护。PLC单元亦可与上位机和触摸屏保持通信,将系统时时运行状况反映到显示屏上。

4.1 触发脉冲形成单元

主控制器使用DSP与复杂可编程逻辑器件CPLD为核心,DSP可产生多路触发脉冲。为了确保下一个晶闸管导通时,此刻导通的晶闸管仍保持可靠导通,每路触发脉冲选用双窄脉冲。这些双窄脉冲的每个脉宽大于15°且小于30°,采用频率为20 kHz调制脉冲将双窄脉冲调制为脉冲宽度更窄的调制脉冲,以减少触发脉冲电路中的损耗。此控制器配备有高质量的外围设备,并形成相序自适应和相位自适应触发控制。

图3 控制系统整体框图

4.2 PID控制器

凝壳炉在工作过程中,常常会有被熔化的贵金属成连续线条状流入坩埚中,由此造成了很频繁的短路现象。对于经常短路的这类负载,电流是否稳定,直接决定了其熔化的金属是否均匀,浇铸工件的品质是否达标。电流闭环调节器的主要作用就是时刻将传感器采集来的信号与给定值进行比较,在系统参数的共同作用下调节控制的输出量,可以保证其起弧时有尽量低的合适空载电压,熔炼时电流相对稳定。DSP芯片将传感器采集来的信号与设置的值比较,如果误差在允许范围内,自动完成PID算法,并将处理结果送到触摸屏显示;当误差给定值不在允许范围内时,DSP将产生封锁信号给脉冲触发模块,继电操作单元动作,同时把数据返回到触摸屏显示报警信号。本系统选用数字式PID调节器,具体可以用式(13)表达:

(13)

式中:KP、Ti和Td分别为比例、积分和微分时间常数。这些常数在实际调试过程中,可按照系统实际情况通过计算机在运行过程中随时设置和调节,而不像模拟式调节器那样需要停机更换电阻与电容。

5 故障保护

凝壳炉用直流电源为低电压、大电流的大功率变流设备,整个系统输出电流达到了80 kA之高,所用电子器件较多。为了增强整个系统运行的可靠性、保证人身及设备安全,本系统设计了过压、过流、缺相以及过热保护。限于篇幅,本论文仅从过压、过流方面作以相关介绍。

5.1 过压保护

晶闸管的过载能力较差,短时间的过电压就可能导致其损坏。因此,在选型晶闸管时要留出足够的安全裕量。除此之外,还应在每个晶闸管两端并联一组RC吸收电路用来吸收换相产生的过电压。对于系统可能发生的另一种过电压——电网电压波动引起的变压器二次侧交流尖峰过电压,可在变压器的二次侧并联RC阻容吸收与压敏电阻来对交流尖峰过电压进行保护,压敏电阻主要用于在电路承受过压时进行电压钳位,吸收多余的电流以保护阻容吸收不被破坏。

5.2 过流保护

当流过晶闸管的电流超过其额定值时会造成晶闸管的结温过高,进而很容易造成晶闸管烧坏。为防止这种情况的发生,本电源设计了过电流保护电路。过电流保护电路一共有三级,第一级为快速熔断器保护,其反应速度最快,只要流过晶闸管的电流超过一定值,与之串联的快速熔断器会马上分断电路。

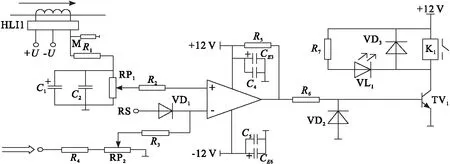

直流侧过流保护构成了第二级过流保护,其原理如图4所示。HLI1为设置在直流侧的霍尔电流传感器,其将采样信号输入到比较器同向端与反向端的值进行比较。电路正常时,由于比较器同向输入端的值小于反向端,因而比较器输出低电平,TV1不能导通,继电器闭合。当发生过流故障时,比较器输出高电平,晶体管导通,继电器动作。

交流侧过流保护构成了第三级过流保护,其原理如图5所示。采样得到的信号首先经三相桥式整流电路将之转变为直流信号,然后将这个直流信号输入到比较器的反向输入端进行比较。当交流侧没有发生过电流故障时,比较器输出高电平,此时光耦不导通。当发生了过电流故障时,由于比较器反向端电压大于同向端的电压,比较器输出低电平进而开启光耦合器,故障信号经过V4的放大而输出。

6 应用效果

由于实验条件有限,对此电源进行了轻载调试。

图4 直流侧过流保护

图5 交流侧过流保护

调试过程中,输入三相工频50 V电压,电流2 A,接入10 Ω的假性负载。在直流侧可得到如图6所示的电压波形。从图6中可以看出,一个工频时间周期内可生成24个电压波头,运行效果良好。

图6 直流电源输出的24脉波直流电压波形

7 结 论

(1)采用整流变压器一次侧移相构成多脉波可控整流,在降低注入电网谐波含量的同时,还可有效减少每个整流臂并联的电力电子器件个数,提高均流效果;

(2)通过引入电流闭环比较器,使系统在运行过程中可以快速、精准地调节电流大小,保证了系统的稳流精度;

(3)主控制器采用DSP与CPLD相配合,很大程度上减轻了DSP的数据处理负担,将系统的控制性能提高了一个档次。