放射性籽源生产故障自动处理设备的设计与实现

阚 鑫,张 涛,王 威

(安徽大学 电气工程与自动化学院,安徽 合肥 230601)

近距离放射技术治疗恶性肿瘤有显著效果,为攻克恶性肿瘤提供了支持.因为125I籽源持续产生的低水平辐射能使肿瘤细胞 DNA 链断裂,进而使肿瘤细胞死亡,所以放射性125I籽源治疗肿瘤效果良好[1].为推广应用,125I籽源生产就尤为重要.125I籽源生产已由手工操作转为自动化生产,基本解决了操作人员易受辐射、产品质量难以保证和生产效率低下等问题.文献[2]提出了放射性125I籽源自动装配装置的设计方案,其整套装置由以下模块构成:钛管落料、倒头换向、焊封、收集、银丝落料、控制及检测模块.由于装置结构复杂,一旦某零件发生故障,设备停止运行,影响生产.研究发现,绝大多数故障发生在装置的下落通道中,为解决此问题,笔者设计与实现故障处理设备,以提高生产效率.

1 总体架构

设备由机械结构和控制系统构成.机械结构包括:机体固件和夹放结构.控制系统包括:电源、上位机、STM32控制器及步进电机驱动器等.

在机械结构中,把所有模组和电控装置组装在一起,安装在矩形底座中,构成机体固件;4台步进电机及其对应的部件组成夹放结构,实现故障下落通道的更换.在控制系统中,通过程序控制步进电机的启停;反馈步进电机的位置信号给STM32控制器,实现信号处理.

2 机械结构设计

2.1 总体结构

在放射性125I籽源自动装配过程中,设备因模块老化、原材料瑕疵、操作不规范等问题会出现故障.

设备采用模块化的设计思想[3],根据功能分成若干子模块[4],子模块既独立又相互联系,子模块独立设计,然后拼接成整套设备.图1为设备的机械结构.

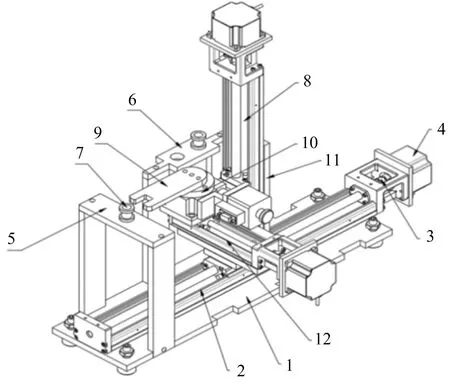

1-平板底座;2-Y轴直线模组;3-联轴器;4-步进电机;5-籽源装置支架;6-侧面通道支架;7-锥形通道;8-Z轴直线模组;9-U形夹具;10-电控旋转台;11-L形装订板;12-X轴直线模组.图1 设备的机械结构

2.2 模块功能和实施流程

设备由下落通道替换模块、夹具旋转模块、直线滑行模块组成.平板底座、侧面通道支架和籽源装置支架组成下落通道替换模块,侧面通道支架设置了用于存放全新下落通道和故障下落通道的安置孔.夹具旋转模块由U形夹具和电控旋转台组成,通过步进电机实现旋转.直线滑行模块由X,Y,Z轴直线模组组成.通过程序控制步进电机,使丝杆与夹具协同运动,完成故障下落通道的更换.通过3种直线模组,可实现设备X,Y,Z轴方向的运动.X轴直线模组安装在平板底座,其内部滑台与L形装订板的底座相连;Y轴直线模组与电控旋转台连接,旋转台顶部安装U形夹具;Z轴直线模组通过法兰与L形装订板竖直连接.

实际运行中,X轴直线模组的运动路线与籽源装备支架平行,其横梁中间有固定故障下落通道的安置孔.控制Y轴和Z轴直线模组的运动方向和距离,使U形夹具及侧面通道支架的位置均保持水平.X轴直线模组移动至籽源装备支架处,使U形夹具夹住需要更换的故障下落通道的圆柱体部分.Z轴直线模组向上移动,使U形夹具抬起故障下落通道.X,Y,Z轴直线模组的协作运行,使U形夹具移动至侧面通道支架.通过电控旋转台的旋转,让故障下落通道置于侧面通道支架.电控旋转台继续运转,U形夹具夹住放置于侧面通道支架上的全新下落通道,再次使X,Y,Z轴直线模组协作运行,完成故障下落通道的更换.

3 控制系统设计

3.1 控制系统硬件

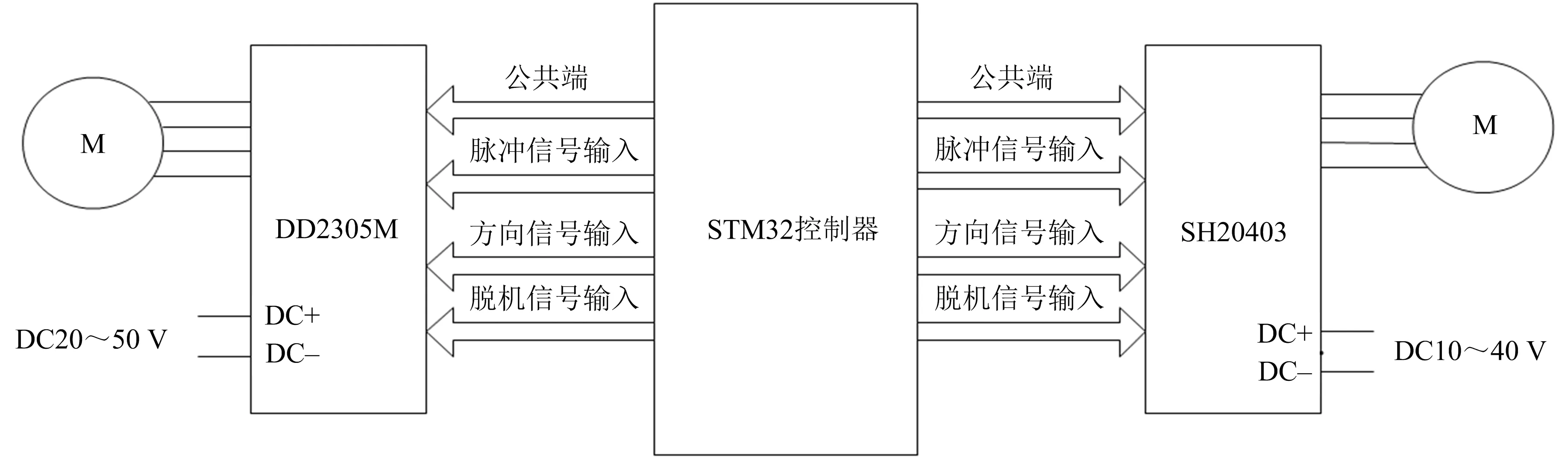

控制系统硬件由主控制器模块、通信模块和步进电机模块组成.嵌入式控制技术具有成本低、功能强的优点,能满足中小型控制系统的要求[5].主控制器模块采用低功耗的STM32控制器;通信模块负责上位机与STM32控制器的通信,控制驱动器驱动步进电机,接收上位机指令,输出控制信号;步进电机模块由步进电机和DD2305M,SH20403驱动器组成.图2为驱动方案示意图,其中M表示电机.

图2 驱动方案示意图

3.2 控制系统软件

Python是一种功能强大的跨平台解释性的脚本语言, Qt是C++跨平台应用程序框架,PyQt是二者结合的产物[6-7].PyQt是由Phil Thompson开发的性能优良的编程语言,开发效率高,有高性能的GUI控件集,兼容多个开发平台,如Linux,macOS,Windows等操作系统[8-9].PyQt拥有620个类和6 000个函数,语法简洁,易于开发人员理解,多用于实时图像处理、模式识别和计算机视觉等.

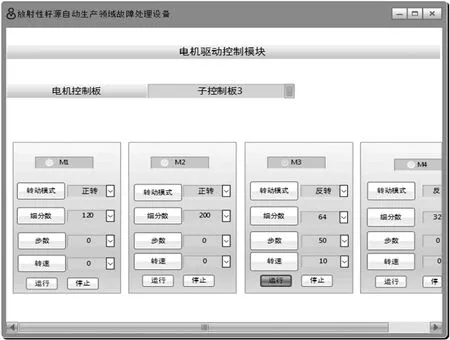

通过PyQt中IDE软件,生成可执行的Python代码,对图形操作界面进行设计.结合设备的运行逻辑,完成控制模块的设计,实现相关功能.图3为图形操作界面,其中M1,M2,M3,M4分别表示X轴、Y轴、Z轴、电控旋转台的步进电机.

图3 图形操作界面

3.3 控制流程

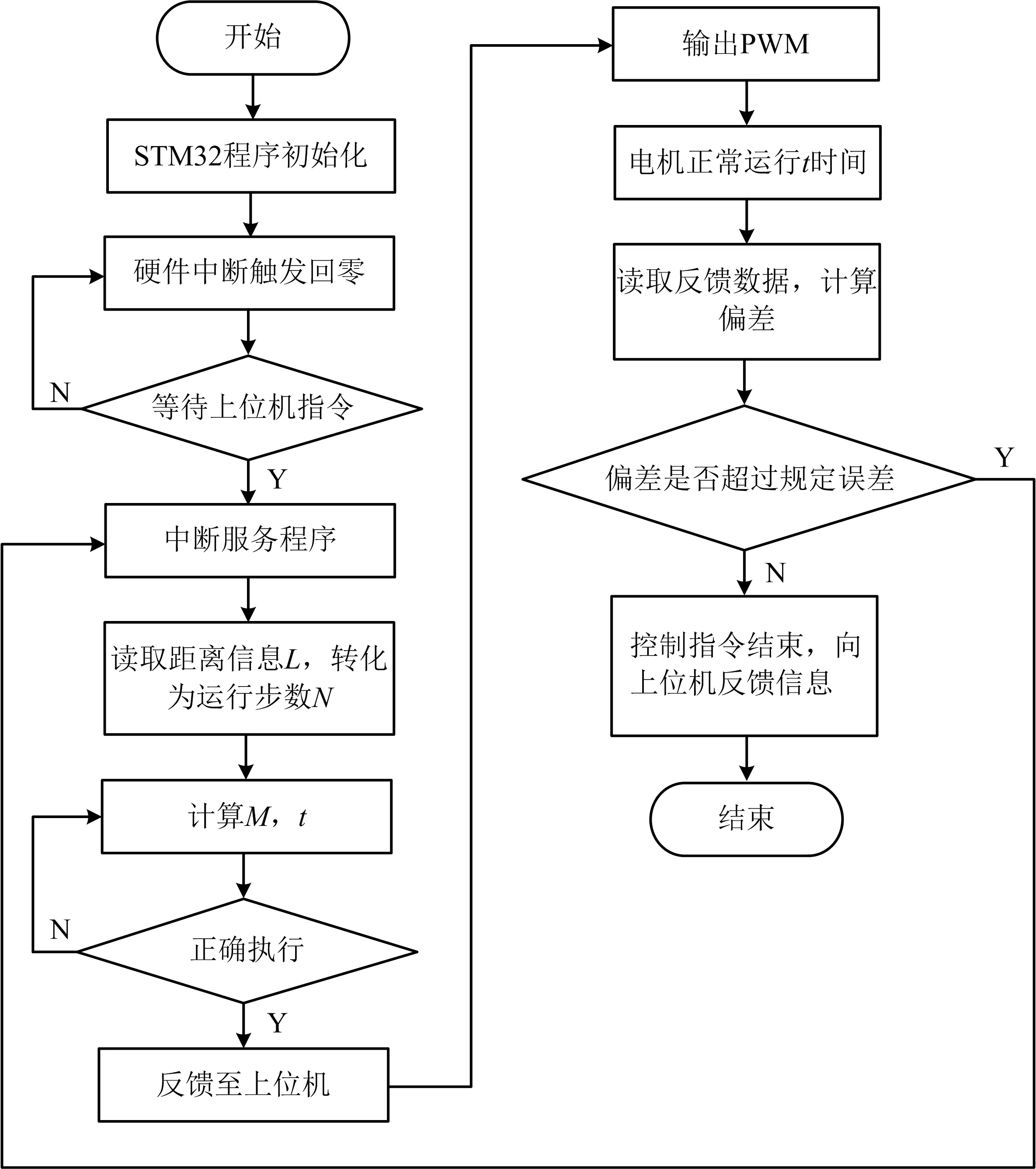

设备要求各步进电机带动的直线模组完成既定路径,准确到达相应位置,完成故障下落通道的更换.图4为控制流程图.通过STM32控制器的初始化,触发回零程序后,上位机发出指令,STM32控制器接收指令,将距离信号L转化为运行步数N;计算X,Y,Z轴对应电机的运行时间t和预分频值M,把M赋给定时器TIM,定时器发出PWM信号;设定步进电机运动距离及其误差, 运行t时间后得到步进电机反馈的距离,若误差大于设定误差,则计算M和t,以此重复,直至完成既定动作.

图4 控制流程

4 数学模型及实验验证

4.1 数学模型

步进电机的静态整步转矩的表达式[10]为

(1)

其中:ρ为磁极对数,Fσ为气隙磁通势,λ为定子与转子间的磁导.

对Tc进行线性化及近似处理后,可得

Tc=-Kc(θo-θi)=Kc(θi-θo),

(2)

其中:θo为输出转角,θi为目标位置,Kc为电机结构常数.

步进电机的电压平衡方程和运动方程[10-12]分别为

u=iR+KEωr,

(3)

(4)

其中:u,i,R分别为励磁绕组的电压、电流、电阻;TL=iKM,KM为转矩系数;KE为励磁绕组的反电动势系数;ωr为角速度;J为电机转子的 转动惯量;B为机械阻尼系数.

当步进电机运行到指定位置时,绕组上电压为0,由式(3)得iR=KEωr.联立式(2)~(4)得电机的传递函数为

(5)

其中:s为传递函数在频域的变量.

系统的闭环传递函数为

(6)

其中:K1=100,K2=1,Kc=603,B=6.5×10-4N·m2·s·rad-1,KM=0.35 N·m·A-1,KE=0.01 V·s·rad-1,R=0.8 Ω.

系统为典型2阶系统,其闭环特征方程式为

(7)

因(7)式各项系数均大于0,由赫尔维茨判据可知系统稳定.

4.2 原点定位

设备在每次运行之前,X,Y,Z方向的步进电机均需返回原点,因此需要原点定位[13-14].在XYZ坐标系中,设定指向步进电机的方向为正方向.定位过程为:直线模组的滑台向正方向运动,若STM32控制器检测到光电开关状态变化,则可确定滑台到达原点.通过步进电机和光电开关构成的闭环控制,可提高原点定位精度和设备运行效率.

4.3 实验验证

以X,Y,Z轴直线模组的3台步进电机为实验对象.根据实际操作中模组需要移动的距离,目标距离分别设定为:X方向255 mm,Y方向55 mm,Z方向37 mm.表1为目标距离与实际距离的对比,其中M1,M2,M3分别表述X,Y,Z方向的步进电机.

表1 直线模组的目标距离与实际距离对比

由表1可知:实际距离误差均不超过0.2 mm,达到故障处理的要求;M1,M2,M3平均实际距离分别为254.96,54.96,36.96 mm.通过分析认为:步进电机和直线模组在运动过程中产生的震动,以及步进电机丢步或过冲等干扰,是实际距离与目标距离间出现误差的原因.

5 结束语

笔者运用模块化思想对机械结构进行了设计.使用PyQt设计了友好的人机交互界面,便于操作.实验结果表明步进电机运动的精准度达到了故障处理设备的要求.该设备应用于放射性籽源自动生产领域,能提高产品的合格率.如何进一步降低目标距离与实际距离的误差,为笔者后续研究的内容.