机械类应用型创新人才培养的探索和实践

任明 姜锐 周晨 王晓倩

[摘 要] 随着传统制造业快速向智能制造转型,企业对地方高校机械类人才的需求也从单纯的应用型向复合应用型创新人才转变。本文结合智能制造下企业对人才知识、能力和素质要求,聚焦人才复合创新能力的培养,优化了跨专业融合的课程教学体系,改善了实验教学条件,建立了项目分层、能力递进的实践教学体系,探索了产业研究院为载体的校企合作模式。

[关键词] 机械类专业;智能制造;人才培养;产教融合

[基金项目] 2018年浙江省高等教育“十三五”第一批教学改革研究项目“新经济背景下地方高校机械类专业改造升级路径探索和实践”(jg20180301);温州大学2018年校级重点教学改革项目“机械类专业大学生创新创业教育实践途径研究与探索”(16jg06)

[作者简介] 任 明(1972—),男,浙江宁波人,博士,温州大学机电工程学院机械电子系主任,讲师(通信作者),研究方向为机械工程;姜 锐(1975—),男,浙江瑞安人,学士,温州大学机电工程学院机械电子系副院长,副教授,研究方向为机械工程。

[中图分类号] G642 [文献标识码] A [文章编号] 1674-9324(2020)35-0125-04 [收稿日期] 2019-08-16

一、引言

以大数据、物联网、人工智能、云计算、5G等新技术催生下的新经济正改变着全球制造业的发展格局。为了扭转我国传统制造业始终处于全球产业链的中低端,大而不强、创新不足的局面,2015年国务院发布了以科技驱动发展,以工业化和信息化相融合的智能制造为主攻方向的计划,明确了智能制造是未来制造业发展的重要方向和发展趋势。在国家战略的引领以及国际制造业形式的倒逼下,我国制造行业纷纷向智能制造模式转型。

另一方面,智能制造是以构建“智慧工厂”为核心,集智能设计、智能管理、智能生产、智能物流和智能服务于一体的复杂系统。其核心技术涉及到数字化建模和制造、传感器与信号处理、自动控制、工业机器人、物联网、无线通信、生产规划和管理等多学科专业技术知识[1]。目前,制造业在转型过程中普遍面临的问题是具备新一代信息技术的复合创新型人才的不足。特别对于中小型企业,由于受资金场地所限或者产品随市场需求更迭频繁,或者生产非标准件等原因,“人机协作”的模式比纯粹的“机器换人”更适合型企业进行智能制造的改造升级的现状。其中,“机”不是特指生产线上的工业机器人,而是制造系统中所有智能设备,因此“人机协作”模式更强调了人通过信息技术与各类智能设备的交互管理、融合创新以及人于人之间的沟通合作能力[2-4]。

本文根据智能制造产业链人才需求的特点,通过重构智能制造的专业課程体系、实践教学体系,以及构建信息化实验教学平台,深化校企合作等手段,为地方企业培养能解决智能制造生产中复杂工程问题能力的应用型创新人才进行了探索和实践。

二、智造背景下机械类专业教学体系建设

(一)智能制造机械类专业课程体系

地方高校传统的机械类专业课程设置和教学内容已经滞后于地方企业智能制造的升级改造进程。根据图1智能制造一般技术架构,可知企业产品从供应链订单管理→数字化虚拟设计→加工制造→质量管理和物流管控的全生命周期都是基于网络数据化下各系统、平台、设备间的柔性智能控制来实现生产的最精益化。

因此,在复杂的信息化智造系统中,机械类工程师面对的不再是孤立的机械设备,必须具备除机械类以外的多学科交叉知识,才能应对智造生产中出现的各类复杂问题。为了构建适合地方应用型创新人才培养的课程体系,以我校机械类专业为例,通过走访调研知名的科技公司和企业,并参考智能制造行业对技能人才需求信息的大数据挖掘分析结果[5],可知PLC编程、四大家族机器人的控制和编程、工业机器人系统集成、MES等技术是国内企业对技能人才的主要要求,同样也应列属于应用型创新人才培养的专业核心课程。

另外,我校所处地域有较大的激光和光电产业集群、汽摩配产业集群以及完善的模具行业产业链,传统课程体系虽然设立了模具方向的专业模块,然而随着企业智能制造的推进,学生热心于自动化控制技术以及机器人技术的学习,模具专业模块反而鲜有学生选择而无法开课,但机械类专业服务地方产业的区域特性,决定着“模具设计”作为一门专业必修课程仍需保留。进一步结合省机电设计院、市技术监督局、市电子研究所、区经信局以及地方优势企业等科技领域专家和往届毕业生对智造人才培养的反馈意见,重构了智能制造机械类专业的课程体系,如图2所示。

该专业课程体系是按照工程引导模块→工程基础知识模块→机/电/测控基础模块→机电加工系统与装备(专业方向模块)→智能系统模块的框架搭建,包含了智能制造的产品数字化设计、数字化制造、信息技术、生产规划和生产执行等跨学科专业知识,为智能制造复合应用型创新人才的培养建立了必需的专业知识架构。该课程体系基于传统课程体系基础上重构的关键点如下:

1.增强数字化设计和制造能力

智能制造的关键是数字化设计和制造,强化CAD/CAE/CAM/CAPP的软件运用能力。增加虚拟现实仿真和数据库技术的学习。

2.增强数学和逻辑思维能力

智能制造离不开控制技术,而控制的核心是数学。以案例教学为特色,将工程案例融入到复变函数与积分变换、概率与数理统计、线性代数三门课程进行详解,为后续的自动化测控技术打好基础。

3.增强工业机器人应用能力

新增机器人专业模块代替传统的模具模块,增加机器人动力学和运动学、机器视觉和图像处理、工业机器人编程和系统集成技术课程。并将塑料注塑模设计和冲压模设计合并为模具设计一门必修课程。

4.提高生产计划和管理执行能力

机械类工程师懂技术却不懂生产和质量管理是制约智能制造柔性、精益化生产的障碍。将质量和管理类课程改为必修课,增加PDM/ERP/MES系统的学习。

5.提高信息技术的应用能力

将大数据、物联网、无线网络、射频技术、工业控制网络等信息技术课程增设为任选课,培养学生的信息素养。

(二)智能制造机械类实践教学体系

1.虚实结合的实验教学模式

传统实验设备、实验内容、实验方法已经滞后于智能制造下机械类创新人才的培养。我校机械类专业结合企业生产实际在实验教学方面进行了如下的改革:

首先,在硬件设备上,新增了小型离散型智能制造生产线综合实训平台、工业机器人分拣和焊接系统、物流仓储管理系统、激光3D金属粉末打印平台、机器视觉平台、智能制造加工检测装配平台等与智能制造密切相关的的教学仪器和生产设备,以此为基础构建了智能制造实训中心。

其次,在实验内容上,减少验证性试验、增加创新实验力度,扩大实验资源建设渠道。例如液压传动课程实验是基于实验平台的验证性实验,可改为学生自制木材类挖掘机、液压机等模型,并用针管软管、电机搭建液压传动系统;传统的金工实习制作一些简单孤立的零部件,可改为斯特林发动机的制作,各零件制作完装配后,通过酒精灯加热就可运转,可极大提高学生创新思维和动手能力;利用科研成果转换,扩大实验资源:例如工业机器人高精度高效率减速器工程化研究的863项目结题后,构建的减速器精度测试平台,可直接作为测试技术课程的实验资源进行利用。

最后,在实验方法上,将一些能够紧密结合智能制造生产且操作耗时长、难度大,有一定危险性的实体实验,利用VR虚拟现实技术创建为全景式、具有浸入感的综合创新性的虚拟仿真实验。

通过以上实验设备和实验项目的改进,将虚拟现实仿真实验与智能制造实训中心的实体实验双层联动共同支撑实验教学,为学生带来了强烈视觉冲击,激发了学生兴趣,开辟了信息技术下学生综合创新实践能力培养的新途径。

2.项目分层、能力递进式创新实践教学体系建设

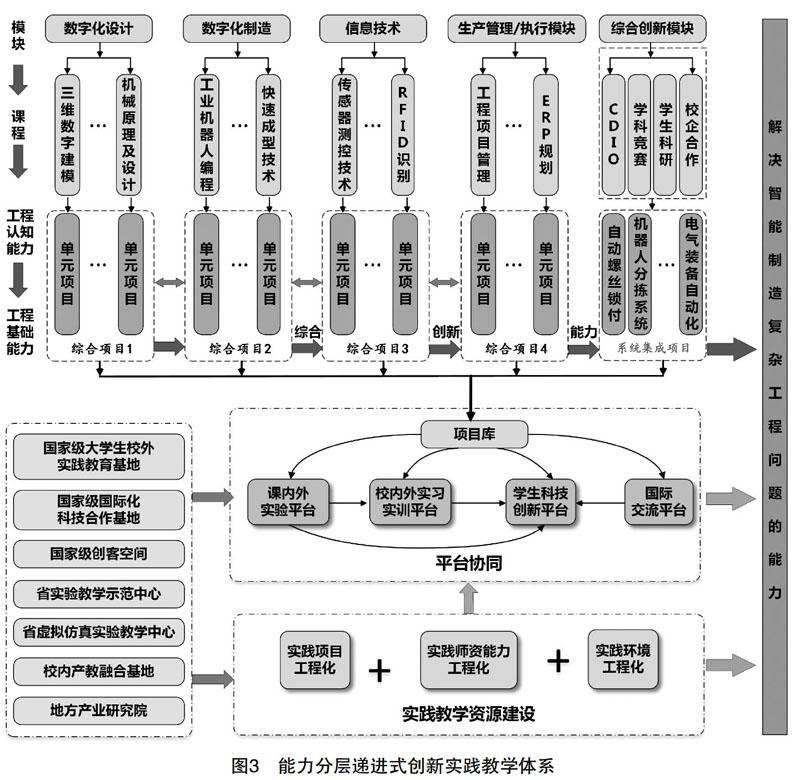

针对智能制造产品全生命周期涉及机、电、管、控多学科交叉的特点,设置了“数字化设计、数字化制造、信息技术、生产规划、生产执行”五个实践模块;根据知识应用的复杂程度,在每个模块内部设置单元、综合、系统集成三层项目;按照解决智能制造复杂工程问题的能力培养层级递进的方式,分解为认知能力、基础能力、综合能力三个培养阶段,系统融入到各级实践项目的实施中,构建出如图3所示的模块化、层次化、能力进阶的智能制造创新实践教学体系。

其中,除“综合创新”模块外,其余模块由课程内单元实验项目、课程群综合实验项目两级支撑。“综合创新”模块则涵盖跨CDIO、学科竞赛、学生科研和校企合作下的系统集成项目;平台建设是依托校内的智能制造实训中心、虚拟仿真中心、科技合作基地、产教融合基地、创客空间、国际化合作基地以及校外的实践教育基地、地方产业研究院,构成了课内外实验平台、校内外实习实训平台、学生科技创新平台、国际交流平台四大平台;各級实验项目来源,除部分单元项目为课程内实验项目和CDIO三级项目外,其余项目尽可能来源于生产实际,形成工程化的教学资源库。基于以上“平台+模块+项目”的实践教学体系,将工程化的实践教学活动系统的融入到创新人才的培养过程中。

三、研究院为载体的校企协同育人模式

传统校企合作关系中的地方高校始终没有改变自身“求助”的身份,而地方企业往往也是“参与者”的身份[6],特别当企业与地方高校协同培养智能制造人才时,企业往往要投入更多的设备和资金,并且人才培养的长期性以及企业投入后成效的隐形性,最终导致校企合作缺乏长期性和稳定性。因此,智能制造背景下如果要深化产教融合,必须要由地方政府主导,通过校企政三方努力才能获得好的成效。

我校机械类专业以激光与光电智能研究院为纽带,与地方中小企业建立了协同创新人才培养的紧密关系。研究院由政府主导下的浙南科技城管委会与我校共同投入资金建成独立事业法人机构。研究成员主要由机械类专任教师以及研究院自主引进专家组成科技创新团队,协同地方企业共同承担区域关键产业的技术研发、创新人才培养和科技成果转化。研究院通过学科的支撑来实现服务地方,不仅研究院科研经费和学院的学科经费可以互动,学科的重点科研设备也融入到研究院设备中面向地方企业共享,从人才、设备、科研成果等各方面吸引地方企业与研究院合作。

另一方面,通过研究院的牵线搭桥,利用学校和政府的优惠条件吸引优质的项目合作企业入驻校内的产教科技大楼,院企共同投资建设工厂化创新实践基地。企业在满足机械类专业创新创业实践教学需要的基础上,可使基地功能多样化来满足企业利益,而常驻基地的企业专家,也可随时指导学院学生的创新实践活动。通过产业研究院的纽带,将企业与学院捆绑为经济利益共同体,建立了长期牢固的校企合作关系。同时,产业研究院也为学院创新创业团队的中小微企业的创业和发展提供了良好的孵化环境。

四、结语

传统地方高校机械类专业应用型人才培养已经无法满足企业对智能制造人才知识、能力和素质的要求,机械类专业升级改造关键是根据智能制造的特征,重构适合智能制造的专业课程体系,并在信息技术基础上完善实验/实践教学环节,建立平台—模块—工程项目的实践教学体系,同时探索以研究院为载体的新型校企合作模式,深化产教融合,从而实现智能制造下具有大工程观,能解决复杂工程问题能力的复合应用型创新人才培的培养。

参考文献

[1]杨若凡,刘军,李晓军.多方协同开展智能制造新工科人才培养的思考与实践[J].高等工程教育研究,2018(5):30-34

[2]耿玉香.中小企业智能改造升级初探[J].科技创新导报,2019(1):157-158.

[3]梅华平,李玉梅,李涛.智能制造背景下地方本科院校机械工程应用型人才培养研究[J].装备制造技术,2018(9):196-198.

[4]谈敏,沈灿钢.人机协作背景下高职电子专业变革与反思[J].山东工业技术,2019(8):234-235.

[5]董伟,张美,王世斌,等.智能制造行业技能人才需求与培养匹配分析研究[J].高等工程教育研究,2018(6):131-138

[6]张干清,郭磊,向阳辉.新工科双创人才培养的实践教学范式[J].高教探索,2018(8):55-60.