Na3 AlF6-K3 AlF6-AlF3 熔体中电解制备Al-Sc 中间合金的工艺研究①

李怡凡, 杨 凯, 胡 勋, 银 瑰, 彭 可, 田忠良, 赖延清

(1.中南大学 冶金与环境工程学院,湖南 长沙410083; 2.湖南特种金属材料有限责任公司,湖南 长沙410013)

含Sc 铝合金在交通运输、航天工业等高新尖技术领域具有十分广阔的应用前景,Al-Sc 中间合金则是获得含Sc 铝合金的关键原材料[1-5]。 相比于对掺法和金属热还原法[6-7],熔盐电解法具有成本低、效率高,且易大规模制备Al-Sc 中间合金等优点,但Sc2O3在Na3AlF6-AlF3熔体中溶解度较低限制了其产品质量[8-9]。 前期研究结果表明,Sc2O3的溶解能力在Na3AlF6-K3AlF6-AlF3熔 体 中 提 升 明 显[10]。 本 文 在Na3AlF6-K3AlF6-AlF3熔体中进行了Al-Sc 中间合金的制备工艺研究,以优化电解工艺参数。

1 实验原料与方法

1.1 实验原料

实验所用原料Na3AlF6、K3AlF6、Al2O3来自上海实验试剂有限公司,均为分析纯试剂;AlF3来自重庆仙峰锶盐化工有限公司,其纯度达99.95%;Sc2O3由长沙丰程有色金属材料有限责任公司提供,其主要成分见表1。 所有原料在使用前均置于电热鼓风干燥箱中,在120 ℃下恒温干燥48 h 以上,以除去原料中的水分。

表1 Sc2O3 原料成分(质量分数)/%

1.2 实验装置与过程

电解实验装置如图1 所示。 以内径40 mm、外径50 mm、高80 mm 的高纯石墨坩埚为阴极,内衬为底部中心开孔(孔径1.5 cm)的刚玉(Al2O3含量大于99.95%)坩埚(内径38 mm、外径40 mm、高80 mm)。 实验前,将充分干燥后的各原料按配比称量500 g,均匀混合后盛入带有刚玉内衬的石墨坩埚中,并置于高温气氛电阻炉内。 随后,将电阻炉升温至目标温度,待电解质充分熔化后,采用Pt/Pt-10%Rh 热电偶测定熔体温度,通过调整控温仪将熔体温度控制在950±1 ℃,将石墨阳极浸入电解质20 mm,15 min 后通电电解。 待电解实验结束后,随炉冷却装有电解质的石墨坩埚,降至室温后收集阴极析出产物。

图1 电解实验装置示意

1.3 分析与表征

采用D/max2500X 射线衍射仪分析阴极析出产物物相组成;JSM-5600LV 型扫描电镜分析微观形貌,EDX-GENESIS 型能谱仪分析微区元素;将所收集全部产物溶解后,采用PS-6 型电感耦合等离子体-原子发射光谱仪(ICP-AES)分析合金中Sc 含量,并根据下式获得电流效率ηi:

式中W为电解所获合金量,g;MAl为铝的摩尔质量,取值27;MSc为钪的摩尔质量,取值45;CSc为阴极产物合金中钪含量(质量分数),%;I为电流强度,A;t为电解时间,s;Z为还原的电子数,取值3;F 为Farady 常数,取值96 484 C/mol。

2 结果与讨论

2.1 工艺参数对电流效率的影响

2.1.1 阴极电流密度

电解温度950 ℃、氧化铝加入量1.0%、氧化钪加入量3.0%、电解时间60 min 时,阴极电流密度与电流效率的对应关系见图2。 由图2 可知,随着阴极电流密度增大,电流效率呈现先迅速上升然后缓慢下降的趋势。 阴极电流密度为1.5 A/cm2时,电流效率最高,为82.51%。 因此,选择阴极电流密度为1.5 A/cm2。

图2 阴极电流密度对电流效率的影响

2.1.2 电解时间

阴极电流密度1.5 A/cm2,其他条件不变,电流效率随电解时间的变化如图3 所示。 从图3 看出,当电解时间为90 min 时,电流效率达到最高值82.84%。因此,电解时间确定为90 min。

图3 电解时间对电流效率的影响

2.1.3 Sc2O3浓度

电解温度950 ℃、电解时间90 min、阴极电流密度1.5 A/cm2时,氧化铝与氧化钪加入量对电流效率的影响见图4。 由图4 可知,当氧化铝和氧化钪加入量分别为1.0%和3.0%时,电流效率达到较高值82.84%。综合考虑电流效率与成本,选择该加入量。

图4 不同氧化铝含量条件下氧化钪含量对电流效率的影响

2.2 优化条件实验

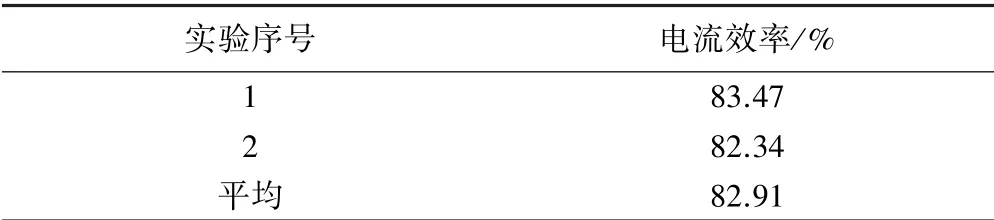

根据以上单因素条件实验,在电解温度950 ℃时,Na3AlF6-K3AlF6-AlF3熔体中电解制备Al-Sc 中间合金的优化实验条件为:氧化铝加入量1.0%,氧化钪加入量3.0%,电解时间90 min,阴极电流密度1.5 A/cm2。 在优化条件下重复进行2 次验证实验,结果如表2 所示。

表2 优化条件实验结果

由表2 可知,在优化实验条件下,实验结果重复性较好,平均电流效率为82.91%。

2.3 阴极产物分析

阴极产物形貌如图5 所示。 由图5 可知,受液态合金与石墨阴极表面润湿性能的影响,电解后阴极析出产物由大小不一的多个合金颗粒组成。 微观分析结果表明,所获Al-Sc 中间合金中的边缘区域存在铝基体(图中呈灰色)与第二相(图中呈白色,随炉冷却过程偏析作用所致)。 能谱分析表明,第二相内仅存在Al、Sc 这2 种元素,且Al、Sc 原子含量分别为74.32%和25.69%,其对应比约为3 ∶1。 同时,对该颗粒剖面进行的XRD分析结果(见图6)也表明,阴极所获Al-Sc中间合金中也仅存在Al 基体相和Al3Sc 相,而无其他衍射峰,表明电解所制备Al-Sc 中间合金由Al 相和Al3Sc 相组成。

图5 阴极产物颗粒形貌

图6 阴极析出某颗粒剖面XRD 图谱

3 结 论

在电解温度950 ℃时,Na3AlF6-K3AlF6-AlF3熔体中电解制备Al-Sc 中间合金的最佳实验条件为:氧化铝加入量1.0%、氧化钪加入量3.0%、电解时间90 min、阴极电流密度1.5 A/cm2,在此条件下制备Al-Sc 中间合金,平均电流效率为82.91%,阴极析出产物呈大小不均的球状颗粒,XRD 与SEM-EDX 分析结果表明该产物由Al 相和Al3Sc 相组成。