硬铬镀层厚度均匀性研究

赵金航,吴 昊

(1.中航飞机起落架有限责任公司,陕西 汉中 723200;2.上海格麟倍科技发展有限公司,上海 201100)

铬是一种微带蓝色的银白色金属,金属铬在空气中极易钝化,表面形成一层极薄的钝化膜,从而显示出贵金属的性质。镀铬层具有很高的硬度,根据镀液成分和工艺条件不同,其硬度可在很大范围内(400~1 200 HV)变化。铬镀层有较好的耐热性,且可以在高温下工作,可以广泛地应用于需要耐磨的零件和尺寸修复。同时,镀铬层的摩擦因数小,特别是干摩擦因数,在所有金属中是最低的[1]。

在不同的行业和不同的特殊部位,根据镀层性能的使用要求,镀层厚度不同,镀铬层主要作为耐摩擦应用,厚度多为几十微米,较其他的电镀层要厚,由于镀铬溶液的分散能力和覆盖能力较差,易造成零件铬镀层均匀性差的问题[2],为促进镀铬的运用和发展,特开展了镀铬槽液影响镀层厚度均匀性研究[3]。

1 电镀的定义与原理

电镀的定义:利用电解原理在某些金属表面镀上一层其他金属或合金的过程,是利用电解作用使金属或其他材料制件的表面附着一层金属膜,以形成均匀、致密、结合力良好的金属层的过程,这就是电镀,简单地理解,就是物理与化学的变化或结合[4]。

电镀过程中,以被镀工件为阴极,镀层金属材料或者惰性金属材料为阳极,在此过程中,阴极发生还原反应,阳极发生氧化反应,发生的反应如下。

阳极反应:

M-xe-→MX+

(1)

(2)

(3)

在阳极上主要发生的是反应式1和反应式3,阳极金属发生氧化反应失去电子,还有部分的OH-离子被氧化,生成氧气。

阴极反应:

MX++xe-→M↓镀层沉积

(4)

(5)

英国科学家法拉第研究发现:电极界面上发生化学变化物质的质量与通入的电量成正比,即为著名的法拉第定律,又叫电解定律[5],是电镀过程遵循的基本定律。

2 试验部分

2.1 试验材料

试验材料为300M钢,尺寸为φ10 mm×5 mm。

2.2 试验设备

1)标准三电极体系电化学实验系统:整个系统分为工作系统、电源控制系统、检测控制系统和辅助系统。三电极体系中各个电极名称分别为工作电极、辅助电极和参比电极[6]。三电极体系结构如图1所示。

2)电导率测试仪:梅特勒托利多®Seven-multi型综合电导率测试仪。

2.3 试验内容

试验内容如下:1)槽液电导率与温度的关系;2)槽液电流效率与电流密度、槽液循环之间的影响关系;3)槽液电镀过程中的阴极极化特性。

2.4 试验方法

通过标准三电极体系电化学实验系统来测试镀液本身电导率、电流效率和特定材料条件下阴阳极化等特性。

3 试验结果与分析

3.1 电导率研究

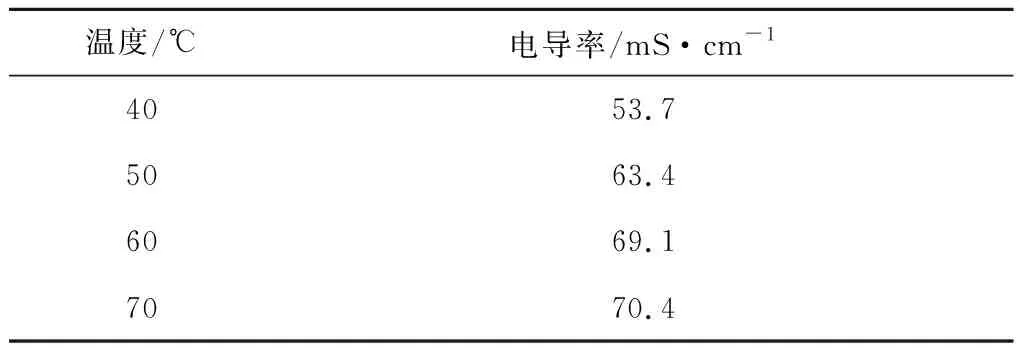

电镀过程存在离子迁移和电化学沉积2个过程。离子迁移的动力学过程直接影响电镀液的工作效率和效果,是影响镀层均匀性的一个关键特性[7]。直接表现离子迁移速率的特性就是溶液的电导率。通过测试不同工艺条件下镀液的电导率来反映镀液中的离子迁移情况。研究40~70 ℃的电镀硬铬槽液的电导率数值,每个温度点进行了5次重复测试,最终的数值平均值见表1。

表1 镀铬槽不同温度下的电导率

电镀硬铬槽液电导率与温度的关系曲线如图2所示。

通过试验可以得出:1)槽液电导率随温度升高而增大;2)40~60 ℃范围内,电导率随着温度的升高呈线性关系增加;3)温度高于60 ℃后,电导率随温度的升高不会有很明显的升高。

3.2 电流效率分析

电流效率分析主要是测试一定转速和温度条件下,镀液的电流效率与电流密度的关系。利用法拉第方程,即电化学反应的物质的量与通过的电荷数成正比[8],给定电镀电流、通电时间和受镀面积,通过增重法测得金属镀层的重量,求得对应电流密度下的θ,计算式如下:

(6)

式中,M为金属摩尔质量;z为离子电荷数;J为电流密度;θ为反应效率(或称电流效率);Δt为电镀时间;F为法拉第系数(96 500 C/mol)。

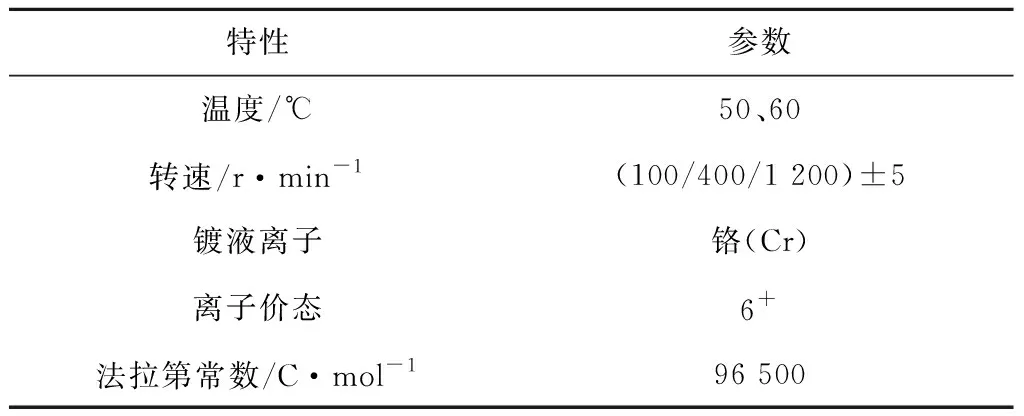

通过设定不同的电流效率通过相同的电荷量的情况下,电流效率随着电流密度的变化关系,测试不同电流密度条件下的电流效率(每个单组试验的试片大小、转速、温度和通过的总电荷量是保持一致的)。电镀铬槽液电流效率分析试验的基本设定具体见表2。

表2 镀硬铬电流效率分析试验参数设定表

3.2.1 电流效率与电流密度的关系

测试不同电流密度条件下的电流效率变化规律,具体测试结果见表3。

表3 电流效率与电流密度关系数据(转速设定:100 r/min)

将上述数据绘制成曲线(见图3)。

通过试验可以得出如下结论:1)镀硬铬槽液的电流效率随着电流密度的增加近似呈抛物线的规律递增,在特定条件下,电流效率会近似得到一个最大值;2)在低电流区(-500~-3 000 A/m2),电流效率随着电流密度的增加而增加,且近乎呈线性递增的关系;3)在中高电流区(-3 000~-9 750 A/m2),电流效率基本随电流密度的增加缓慢增加,趋近于一个稳定的电流效率值;4)综合考虑电流效率和电能源成本,较为理想的电镀硬铬工作电流密度范围为-3 000~-6 000 A/m2。

3.2.2 电流效率与旋转电极转速的关系

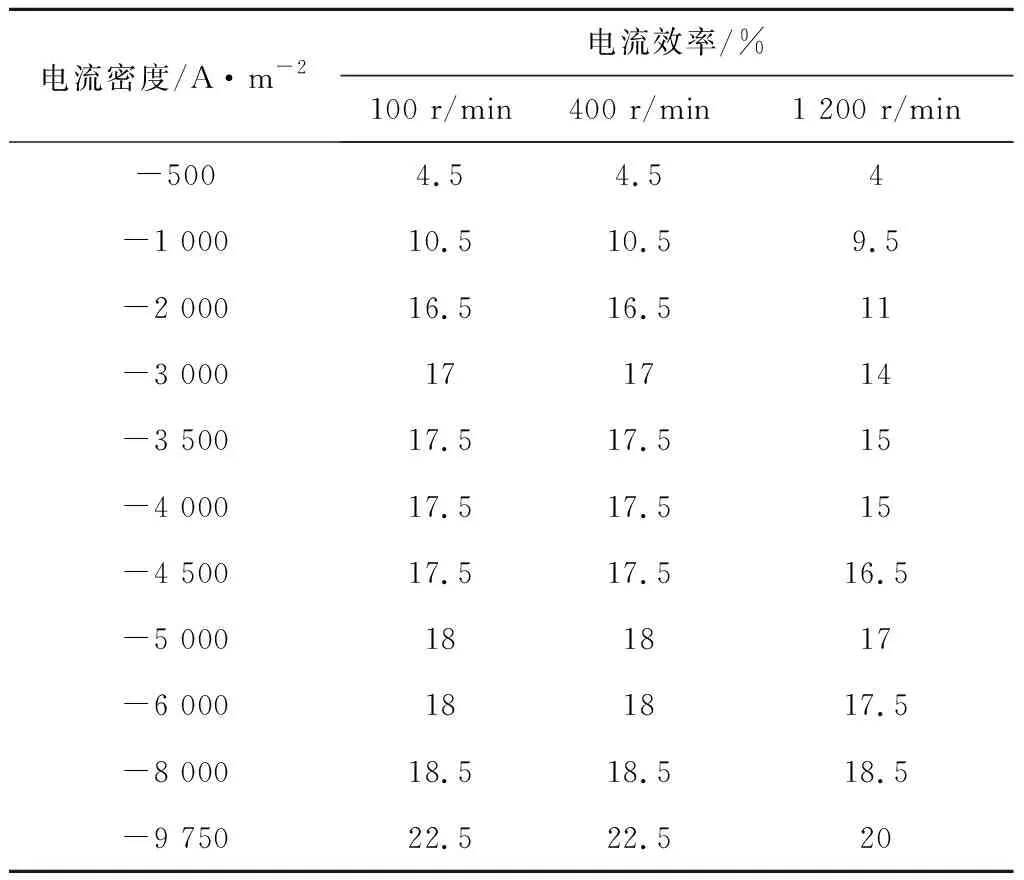

通过旋转电极输出的稳定的电极旋转,在试片表面附近的槽液区域内形成一个相对稳定的槽液流动的流场,用以模拟表现实际电镀过程中的槽液在过滤机、搅拌等外加方式下形成的槽液的循环。转速设定了高、中、低3个循环档位,分别是100、400和1 200 r/min。具体数据见表4。

表4 不同转速下电流效率与电流密度关系(设定温度:50 ℃)

将上述数据绘制成曲线(见图4)。

通过试验结果可见电流效率随电流密度的变化关系如下:1)不同转速下,电流效率随电流密度的变化规律基本没有变化,近似呈抛物线的关系;2)随着转速增加,电流效率略有下降;3)随着电流密度的增加最终电流效率都会趋近于约20%的最大值,这表明电镀硬铬槽液的电流效率的最大值与槽液本身有关,外界条件对其最大值影响非常小。

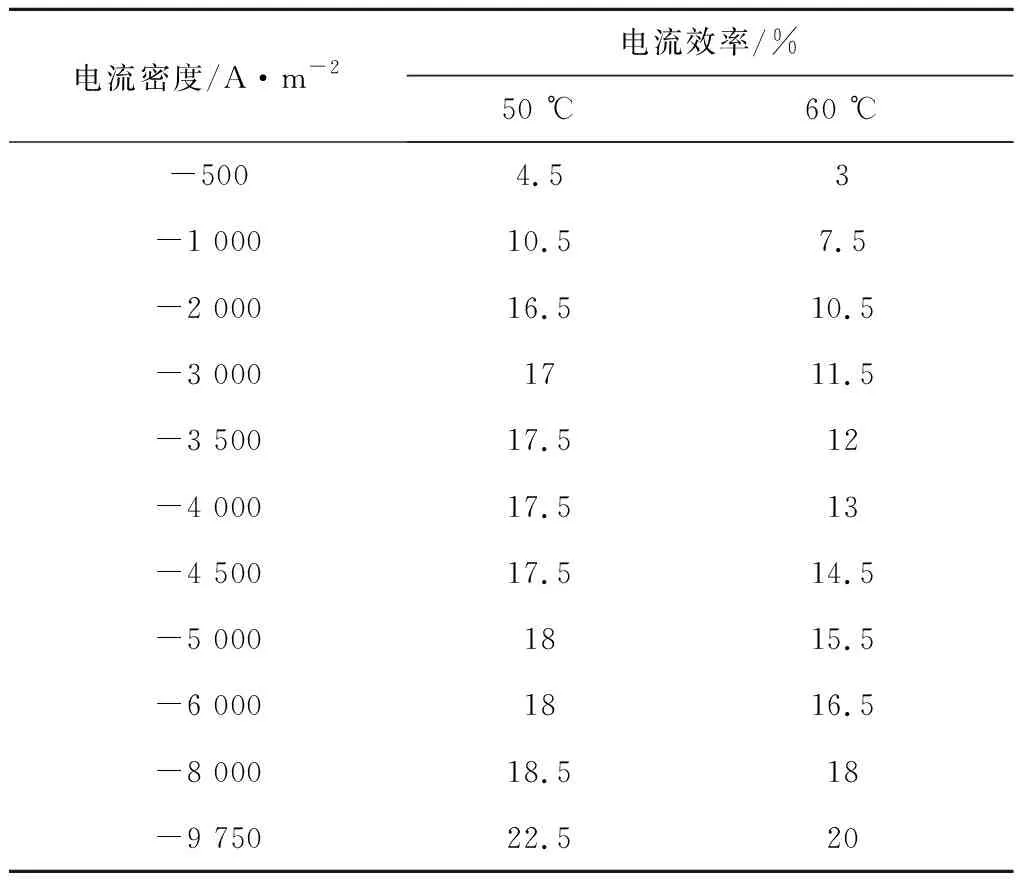

3.2.3 槽液温度与电流效率的关系

测试50和60 ℃槽液温度条件下,研究温度对电流效率的影响(见表5)。

表5 不同温度下电流效率与电流密度关系(转速设定:100 r/min)

将上述数据绘制成曲线(见图5)。

对比不同温度下电流效率和电流密度的关系可知:1)随着温度的升高,电流效率有明显的降低;2)随着温度的升高,电流效率随电流密度增加,曲线的斜率有明显的减小;3)不同温度下,电流密度升高,电流效率随之增大,近似呈抛物线的变化规律[9]。

3.2.4 电流效率试验结果分析

本次试验测试了电镀硬铬电流效率与电流密度、旋转电极转速和温度的循环之间的影响关系,得出了如下结论:1)镀硬铬槽液的电流效率随着电流密度的增加近似呈抛物线的规律递增,在特定条件下,电流效率会近似得到一个最大值;2)在低电流区(-500~-3 000 A/m2),电流效率随着电流密度的增加而增加,且近乎呈线性递增的关系;3)在中高电流区(-3 000 ~-9 750 A/m2),电流效率基本随电流密度的增加缓慢增加,趋近于一个稳定的电流效率值;4)随着槽液温度的提高,电流效率有明显降低;5)随着旋转电极转速的提高,电流效率也降低;6)综合考虑电流效率和电能源成本,根据目前的数据进行分析,较为理想的电镀硬铬工作电流密度范围建议为-3 000~-6 000 A/m2。

3.3 电镀铬槽液极化性能分析

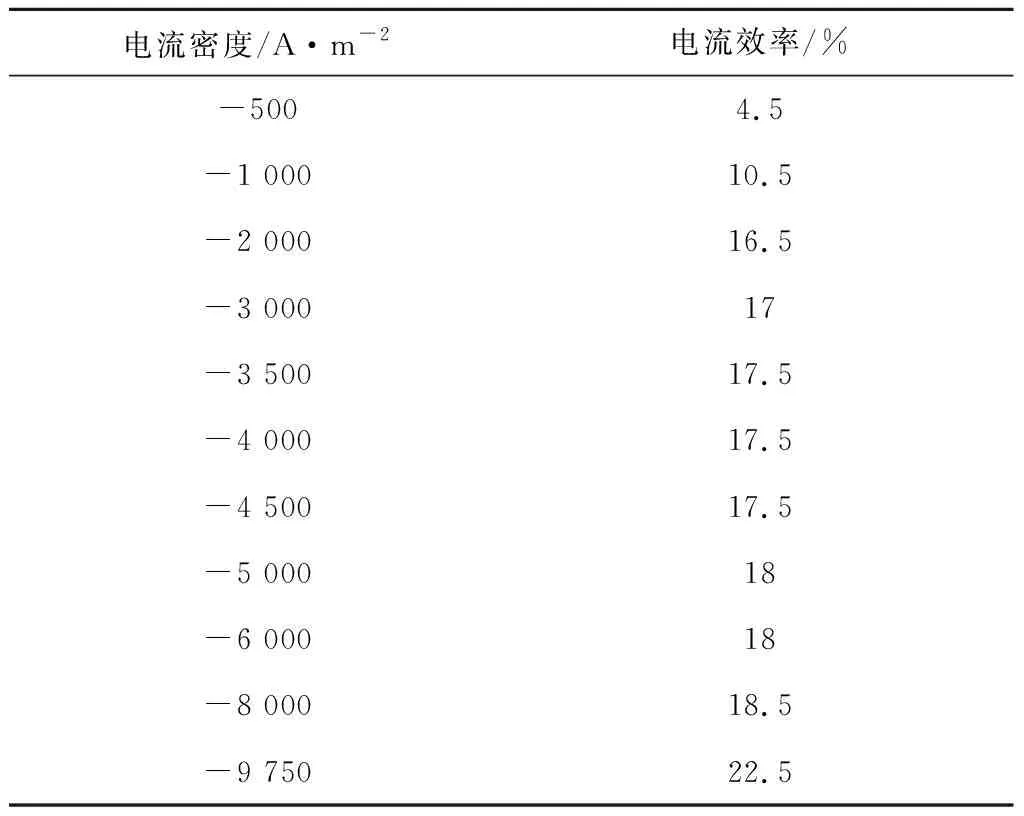

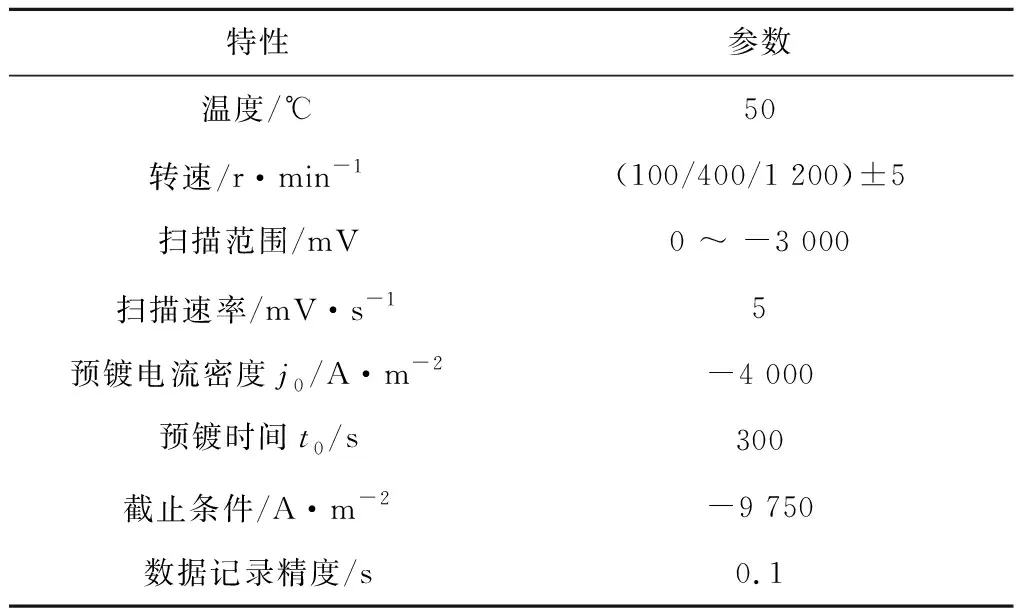

分析电流电场分布前,应先计算分析电场强度的分布,即分析电势的分布。不同的镀层金属,其析晶极化性能和电阻率不同,随着电势的增加电流密度的变化情况也是不同的,这个变化规律可以用伏安曲线来表征。试验条件和参数设定见表6。

表6 镀硬铬伏安曲线测试试验设定

试验前,预先在试片上电镀一层薄薄的镀层金属。以j0电流密度电镀,时间设置为t0。电镀完成后不要取下,继续保持旋转阳极的旋转。设置起始电压和扫描速率,开始后记录下电流密度和电势的值。测得的电势值为相对于Ag/AgCl参比电极的电势值,记为E[V] vs Ag/AgCl。

试验分别测试(100/400/1 200) r/min±5 r/min等不同的转速条件下的伏安曲线,测得的数据曲线如图6所示。

通过上述曲线可以得出如下结论。

1)上述曲线都在电势约为-0.8~-1 V区间有明显的拐点,记为E0。当电势大于E0后,电流密度从0开始随电势增加而增大,这表明电镀硬铬在试验条件下开始发生电化学沉积反应的起始电势约为-1 V。

2) 电势大于E0后,电流密度随着电势的增加而增大,基本呈现近似指数增长的规律。

3)转速的增加,会降低E0,且相同电流密度时,电势也越接近0 V。这表明转速越大,越容易发生电化学沉积析晶反应。查阅资料可知,这种现象可理解为增加了零件表面的槽液循环和流速,减少了零件表面的浓差极化,从而降低了电势差。

4 结语

通过上述研究可以得出如下结论。

1)电流效率是随着电流密度升高而呈抛物线的规律增加,单一的提高电流密度,电流效率增到某个值之后就不再有明显的提高。根据试验数据,建议合理的电流密度为-3 000~-6 000 A/m2。

2)在50~60 ℃范围内,电流效率随温度增加而降低,电镀温度控制不宜超过60 ℃。

3)增大槽液循环,有助于降低相同电流密度条件下的电势值,可有效提高整体生产效率。