化学与热处理法对金尾矿胶凝活性的激发

付万长,蔡基伟,史俊礼,周奕菡,王 显

(1.河南大学开封市工程修复与材料循环工程技术研究中心,开封 475004;2.河南大学土木建筑学院,开封 475004)

0 引 言

我国尾矿产出已超过60亿吨[1],其中金尾矿每年产出为2 000万吨以上[2],由于金矿石中金的含量极低,1吨矿石中仅含3~5克,因此金矿石中的绝大部分都作为尾矿排出[3],长期堆积的尾矿占用了大量的土地,同时也对空气和水资源造成污染[4-6]。我国对金尾矿的处理起步较晚,当前利用率不足20%[7],远低于其它固废60%左右的利用率[8]。

近年来,水泥产量逐年攀升,2017年全球水泥产量就达到了4.1亿吨[9],而将金尾矿用作混凝土矿物掺合料,是降低水泥用量和提高金尾矿附加值的有效途径。金尾矿中含有大量的SiO2和较多的Fe2O3、Al2O3,化学成分与粉煤灰相似,但矿物组成差异较大。用于水泥和混凝土中的粉煤灰的活性指数要求达到70%以上[10],而不经处理的金尾矿难以像粉煤灰一样直接用于混凝土中[11-13]。同时金尾矿粒度较细且活性较低,也不能像铁尾矿一样用作混凝土骨料或掺合料[14-16]。目前,金尾矿主要用于制备建筑材料,如烧结砖[17]、加气块[18-19]、陶粒[20]和微晶玻璃[21-22]等。关于将金尾矿用作矿物掺合料方面的研究较少,且相关研究多以单一激发方式为主[23]。

为使金尾矿成为混凝土矿物掺合料,本文探究激发剂和热处理温度对金尾矿活性的影响,并联合两种激发方式,得到活性较高的金尾矿掺合料,提供一种处理和利用金尾矿的途径。

1 实 验

1.1 原材料

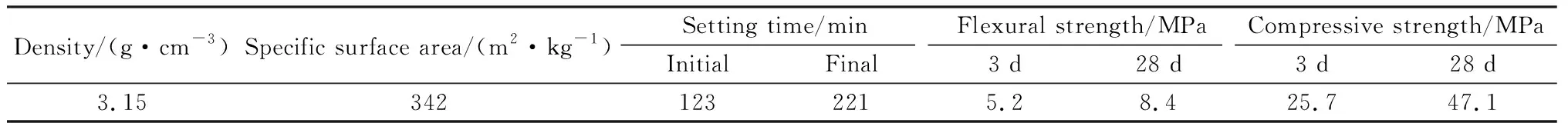

金尾矿取自山东招远,化学成分见表1,矿物组成如图1所示。水泥为P·I 42.5基准水泥,基本性能见表2,砂为ISO标准砂,水为自来水,所有激发剂纯度均为分析纯。

表1 金尾矿主要化学成分Table 1 Main chemical composition of gold tailings /%

表2 水泥性能指标Table 2 Main properties of cement

图1 金尾矿XRD谱Fig.1 XRD pattern of gold tailings

由图1可知,在2θ=26.81°处为石英的强衍射峰,说明金尾矿中石英Q(SiO2)含量最高。黄铁矿H(FeS2)、白云母M[KAl2(Si3Al)O10(OH,F)2]和正长石O(KAlSi3O8)在多处也有明显的衍射峰,其含量远低于石英,均为少量矿物。

1.2 制备方法

在制备化学激发金尾矿试样时,把相应化学激发剂(1%~3%)掺入金尾矿(135 g)中,混合均匀后加水搅拌成浆状,待激发剂充分溶解后,放入烘干箱内,105 ℃加热10 h,将冷却后的金尾矿粉磨到比表面积360 m2/kg左右。

在制备热激发金尾矿试样时,按图2所示的过程进行热处理,再进行粉磨。

图2 热处理过程示意图Fig.2 Schematic diagram of heating process

在制备联合激发金尾矿试样时,先将金尾矿按照化学激发的方式处理(不进行粉磨)后,再按图2所示的过程进行热处理,达到设定温度后,保温1 h,将热处理后的金尾矿掺合料再粉磨至比表面积360 m2/kg左右。

1.3 试件制备与强度测试

采用标准胶砂试验方法制备试件,即胶砂比为1∶3,水胶比为0.5,金尾矿掺合料以30%等质量替代P·I水泥,用40 mm×40 mm×160 mm的三联模成型。在标准条件下养护24 h后脱模,在(20±1) ℃的水中养护至规定龄期。

按照GB/T 17671—1999《水泥胶砂强度检测方法(ISO法)》测试胶砂试件的抗折强度与抗压强度。

2 结果与讨论

下列试验结果中,基准样P0为P·I水泥胶砂试件,对照样P1指用未激发的磨细金尾矿粉(比表面积360 m2/kg左右)取代30%的P·I水泥制成的胶砂试件。

2.1 化学激发

在金尾矿中外掺1%~3%的Ca(OH)2、Na2SiO3或Na2SO4,对其进行单掺激发剂激发,试验结果见表3和图3。

表3 单掺激发剂化学激发试验结果Table 3 Results of mortar tests on single activator to gold tailings

由表3可知,各组28 d抗压强度均超过了对照组,除了C1外,其余试验组的3 d抗压强度也均高于对照组。Ca(OH)2作激发剂(A1~A3)时,试件抗折和抗压强度均高于Na2SiO3作激发剂(B1~B3)和Na2SO4作激发剂(C1~C3)的试件。掺1% Ca(OH)2试件(A1)的3 d、28 d抗折和抗压强度均达到最高,抗折强度达到了4.3 MPa和6.9 MPa,比对照组提升了19%和11%,抗压强度达到了21.0 MPa和37.6 MPa,比对照组提升了14%和10%。Ca(OH)2作激发剂(A1~A3)时激发效果明显优于另两种激发剂,其中A1的3 d和28 d活性指数均达到了80%及以上,如图3所示,其余各组(B1~B3,C1~C3)的活性指数均高于对照组,但整体提升幅度不大。

对于试样A1~A3,随着Ca(OH)2掺量的增加,3 d和28 d抗折和抗压强度均呈减小趋势。由于Ca(OH)2和Na2SiO3提高了pH值,水热条件下使得钾的硅铝酸盐(正长石、白云母)分解,解离出硅酸根离子和铝酸根离子[24],从而具有胶凝活性。而Ca(OH)2的进一步增多,则使部分硅酸根和铝酸根与Ca2+结合,形成水化硅酸钙和水化铝酸钙,提前消耗一部分活性产物,从而使掺合料活性降低。Na2SiO3和Na2SO4作激发剂时,28 d活性指数随着掺量的增加均呈先升高后降低的趋势,两者最佳掺量均在2%左右。Na2SO4激发的金尾矿胶砂试样中,早期水化影响不明显,但后期强度增长较多。

单掺激发剂时,虽能提高金尾矿的活性,但效果并不显著。因此,考虑将激发剂通过二元复掺的方式对金尾矿进行激发。由单掺激发剂试验结果可知,3%的激发剂掺量激发效果不显著,考虑到激发效果及经济因素,将复掺总量设置为1%和2%,复掺比例定为1∶1,由于Ca(OH)2和Na2SiO3单独激发的效果较好,因此分别增设2∶1和3∶1两个比例进行比对,试验结果见表4和图4。

表4 复掺激发剂化学激发试验结果Table 4 Results of mortar tests on composite activators to gold tailings

图4 复掺激发剂各组的活性指数Fig.4 Reactivity index of samples with composite activators

由表4可知,复掺激发剂的试件抗折强度高于单掺情形,3 d抗折强度几乎都达到了4 MPa以上,28 d抗折强度也有明显提升,最高的E3组达到了7.2 MPa,比对照组提升了16%。整体而言,当Ca(OH)2+Na2SiO3复掺总量为1%时,试件各龄期的抗折强度较高,随着Ca(OH)2在复掺激发剂中的比例增大,3 d抗折强度呈现先升高后降低的趋势,而28 d抗折强度变化趋势与3 d相反。当Ca(OH)2+Na2SiO3的复掺总量为2%时,对于3 d抗折强度,复掺比例为1∶1时最高;对于28 d抗折强度,Ca(OH)2∶Na2SiO3比例为2∶1时最高,说明激发剂复掺比例的不同,对金尾矿不同龄期的抗折强度影响差异较大。复掺激发剂各组试件的抗压强度,在不同龄期均明显高于对照组。Ca(OH)2+Na2SO4复掺时,对抗压强度的提升效果比抗折强度更加明显,其中D2的3 d抗压强度达到了22.0 MPa。复掺Ca(OH)2+Na2SiO3各组抗压强度的变化规律与抗折强度几乎一致。

2.2 热激发

对金尾矿进行300~900 ℃热激发,达到设定温度后保温1 h,试验结果见表5和图5。

由表5可知,随着热处理温度的变化,胶砂试件的抗折强度波动较大,750 ℃时的3 d抗折强度最高,比对照组提升了14%,450 ℃时28 d抗折强度最高,比对照组提升了13%,除450 ℃和750 ℃外,其余热处理温度的抗折强度基本与对照组持平,没有明显提升。抗压强度的变化规律与抗折强度基本一致,3 d龄期时,450 ℃的抗折强度略低于750 ℃,但抗压强度比750 ℃时高了3%,28 d抗压强度最高的也是热处理温度为450 ℃的试件,达到了近40 MPa,比对照组提升了16%。

表5 热激发金尾矿掺合料胶砂强度试验结果Table 5 Results of mortar tests on thermal activated gold tailings

图5 热激发金尾矿各组的活性指数Fig.5 Reactivity index of samples with thermal activated gold tailings

图6 不同温度下金尾矿的XRD谱Fig.6 XRD patterns of thermal activated gold tailings at different temperatures

除热处理温度900 ℃者以外,其余各组的活性指数均高于常温对照组(Amb.),28 d活性指数提升尤为明显,450 ℃时活性指数最高,达到了84.1%,这是由于金尾矿经过高温烧制,致使金尾矿原有的惰性SiO2和Al2O3中的硅氧键和铝氧键发生断裂,键长发生了变化,形成不稳定态的结构。图6为不同温度下金尾矿的XRD谱。从图6可以看出,热处理温度为450 ℃时,2θ在16°~25°范围内有一个明显的无定形矿物驼峰(Δ),而黄铁矿、白云母和正长石的特征峰明显降低或消失。热处理过程使正长石与金尾矿中的少量钙质矿物发生反应,转换成沸石且释放出游离SiO2,白云母和黄铁矿则发生热解反应[27],释放出活性很高的游离SiO2、Al2O3和Fe2O3。升温至750 ℃,出现了方铁矿和赤铁矿的衍射峰,这些铁氧化物具有一定的胶凝活性,使得28 d活性指数达到了80.9%。而继续加热至900 ℃时,活性指数明显下降,是由于热处理温度过高,金尾矿中无定形的SiO2和Al2O3重新结合,反应生成了无胶凝活性的莫来石[13],所以导致掺合料活性下降。

2.3 联合激发

为寻求更好的激发效果,考虑将化学激发与热处理相结合,选用化学激发效果最佳的Ca(OH)2+Na2SiO3与金尾矿混合并烘干10 h处理过的试样,在高温炉内烧至450 ℃(F1~F4),保温时间为1 h,冷却后粉磨,按标准规定方法制成胶砂试件,试验结果见表6、图7。

表6 联合激发的金尾矿胶砂强度试验结果Table 6 Results of mortar tests on combination activated gold tailings

由表6可知,联合激发试样的抗折和抗压强度均明显高于对照组,3 d抗折强度最高的是F1,比对照组增长了28%,28 d抗折强度最高的F4比对照组提升了23%。各龄期的抗压强度明显提高,3 d强度均在22 MPa以上,28 d强度均超过了40 MPa,最高的F4高达43.8 MPa,比对照组高了9.7 MPa,增幅为28%。

图7 联合激发各组的活性指数Fig.7 Reactivity index of samples with combination activation

图8 烧制前后化学激发金尾矿的XRD谱Fig.8 XRD patterns of chemical activated gold tailings before and after heating

由图7可知,经过联合激发的金尾矿活性显著提高,活性指数最高可达92%~93%,明显高于化学激发或热激发的单一方法。图8为烧制前后化学激发金尾矿的XRD谱。由图8可知,只掺激发剂时,仍然存在黄铁矿衍射峰(H),而经450 ℃热处理后,黄铁矿的衍射峰消失,出现了铁氧化物(I)、铁橄榄石(F)、铁矾类(S)及硅酸铁钾(K)的衍射峰,石英峰(Q)较热处理前也明显降低,说明联合激发破坏了金尾矿中的石英结构,2θ在16°~30°范围内出现了无定形矿物的驼峰(Δ),驼峰范围比仅热处理的试样(图6)更宽泛,这是由于烧制过程促进碱激发剂与金尾矿颗粒发生表面反应,加大金尾矿中晶体表面的侵蚀程度,降低了晶体的稳定性,释放出更多活性的SiO2、Al2O3和Fe2O3,为二次水化提供反应物[28]。

图9 水化样的XRD谱Fig.9 XRD patterns of hydrated samples

图9是联合激发组(F2)和对照组(P1)胶砂试样28 d硬化水泥浆的XRD谱。石英(Q)为主峰系未剔净的标准砂及尾矿中残余的石英含量,对照组的水化物中还含有钙矾石(E)和黑柱石(Z),没有出现明显的无定形驼峰。图谱中出现了少量水铝钙石(W)、水硅钒钙石(V)和水碳钙矾(U)的衍射峰,这是由活性氧化物水化过程中相互结合形成的。联合激发试样在2θ=10°~20°范围内出现了明显的无定形驼峰,为大量凝胶相[29]。联合激发促进了金尾矿中的Si-O键和Al-O键断裂[30],增加了游离氧化硅和氧化铝,图中未出现羟钙石的衍射峰,说明Ca(OH)2在二次水化中基本消耗殆尽,增加了凝胶等有效水化物的含量,从而提高了试件的强度。

3 结 论

(1)对于单掺化学激发剂,效果最好的是1%掺量的Ca(OH)2,各龄期活性指数均达到80%以上,但其余单掺组的激发效果不显著。

(2)将单掺激发效果较好的激发剂进行复掺,发现效果明显优于单掺,活性指数基本都超过了80%。Ca(OH)2与Na2SiO3复掺总量1%时激发效果最好,复掺比例1∶1时的3 d活性指数达到了86.8%,比例3∶1时的28 d活性指数达到了86.2%。

(3)对金尾矿进行热激发时,不同热处理温度下,早期活性提升幅度较小,而后期活性提升显著。最佳热处理温度为450 ℃,形成一定量的无定形矿物,28 d活性指数可达84.1%。

(4)联合激发方法能够更好地激发金尾矿的胶凝活性,即Ca(OH)2与Na2SiO3复掺总量1%~2%,热处理温度450 ℃时,形成较多的无定形矿物,可显著提高活性,活性指数最高可达92%~93%,激发后的金尾矿可以用作混凝土掺合料。