花岗岩废料基闭孔发泡陶瓷的正交试验研究

詹学武,邢益强,吴晓鹏,崔杏辉,潘孟博,杜浩然,戚文豪, 赵 飞,马成良

(郑州大学材料科学与工程学院,河南省高温功能材料重点实验室,郑州 450052)

0 引 言

作为多孔材料,发泡陶瓷具有连续三维空间网架结构的多孔结构,被称为“被钢化了的泡沫塑料”或“被瓷化了的海绵体”[1]。发泡陶瓷在建筑、工业耐火保温等领域具有广阔应用前景。根据气孔是否具有固体壁面,发泡陶瓷可分为开孔发泡陶瓷和闭孔发泡陶瓷[2-3]。在建筑领域,闭口微孔发泡陶瓷具有轻质、高强、防火、隔热等功能,可以作为一种新型的无机类建筑隔墙材料,在装配式建筑领域具有广阔应用前景[4]。2014年住建部发布的《建筑产业现代化发展纲要》指出,到2025年装配式建筑占新建建筑的比例将达到50%以上[5]。市场预测在未来5年左右时间内,发泡陶瓷隔墙板的市场需求量将达到25亿平方米[6]。

花岗岩废料是石材加工企业排放的主要固体废弃物之一。花岗岩石料在加工后大约一半成为了花岗岩废料[7],其中约20%~30%的废料为石粉和切削废料[8]。露天堆积或填埋花岗岩废料会对附近的空气、土壤、水源等造成严重污染。近年来,随着人们保护环境和节约资源的意识增强,资源化利用花岗岩废料受到广泛的关注。Vijayalakshmi等[9]发现以花岗岩石粉替代混凝土中15%的天然砂有利于混凝土强度和耐久性的提升。Jiang等[10]以花岗岩废料为主要原料,添加1wt%的SiC为发泡剂,高温制备出体积密度为237.4 kg/m3的泡沫陶瓷,并有望用于建筑外墙保温材料。邹传明等[11]以花岗岩废料为原料,通过粉体表面改性和添加烧结助剂的方式提高粉体烧结活性,制备出了最大抗弯强度为143 MPa,断裂韧性为2.1 MPa·m1/2的致密高强微晶玻璃。Jorge等[12]研究了在1 300 ℃下煅烧含有花岗岩污泥的混合物以制备无机颜料,并将得到的粉末添加到不同的陶瓷基材中,评估了它们的着色强度和热稳定性,结果表明该无机颜料热稳定性良好,可以为陶瓷釉料和浆料着色,在陶瓷和陶器釉料中有广阔应用前景。目前已有基于花岗岩废料制备发泡陶瓷的文献报道,但该类发泡陶瓷以开口气孔居多,抗压强度较低,只能作为建筑保温材料使用,无法直接作为装配式建筑的隔墙材料。本文以花岗岩废料为主要原料,采用高温发泡的原理制备闭孔发泡陶瓷,通过正交试验的方法优化出基础制备方案,为装配式建筑发泡陶瓷隔墙板的发展助力。

1 实 验

1.1 实验原料

实验主要原料是花岗岩废料,为河南南阳某石材加工企业加工花岗岩板材产生的花岗岩的边角废料。花岗岩废料经过破碎、球磨后得到D(50)为30.3 μm的花岗岩细粉。高温发泡剂碳化硅(SiC)微粉的D(50)为6.5 μm,纯度为98.5%。实验用到的黏土和糊精分别取自郑州耐火材料企业。

表1为花岗岩废料和黏土的化学分析结果。由表可知,花岗岩废料化学成分主要是SiO2和Al2O3,其次还含有Fe、K、Na等元素。花岗岩废料中烧失挥发性成分较少。图1为花岗岩废料物相分析结果。由图可知,花岗岩废料中石英的特征峰明显,化学分析结果中Si元素主要以石英的形式存在。花岗岩废料中还含有部分的钠长石和微斜长石,二者的存在有助于降低花岗岩废料的熔点。

表1 主要原料的主要化学成分Table 1 Main chemical composition of the main raw materials /wt%

图1 花岗岩废料XRD谱Fig.1 XRD pattern of granite scraps

1.2 试验设计

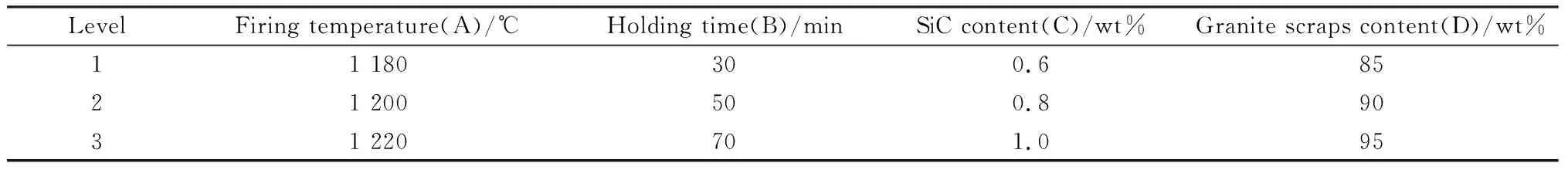

实验采用正交试验[13]方法研究花岗岩废料发泡陶瓷的优化方案。表2为正交试验的因素水平。正交试验的考察因素为烧成温度(A)、保温时间(B)、SiC用量(C)和花岗岩废料用量(D),各因素有三个水平,且不考虑各因素之间的交互作用。

1.3 实验过程

表面清洁后的花岗岩废料经过破碎、球磨、均化后得到花岗岩废料细粉。花岗岩废料细粉、黏土和SiC按照一定的比例配料后加入60%的水,湿混2 h得到混合后的料浆。料浆经干燥、压碎后,加入3wt%糊精混合均匀得到混合料。混合料中加入15%的水,手工造粒得到粒度在70目到20目的颗粒。颗粒干燥后,称取120 g自由堆积在100 mm×100 mm×40 mm的氧化铝坩埚中,震实并刮平表面,连同坩埚转移至高温炉内,以5 ℃/min的升温速率达到实验设定烧成温度,并在空气气氛下完成烧成,随炉冷却至室温,得到发泡陶瓷试样。试样脱模后,利用钻样机钻取直径为50 mm的圆柱样,并将其两端磨平,得到检测样品,用于后续性能检测。工艺流程如图2所示。

表2 正交试验因素水平Table 2 Factors and levels of the orthogonal experiment

图2 工艺流程图Fig.2 Process flow chart

1.4 性能表征

采用荷兰PHILIPS公司的Philips X’pert Pro型X射线衍射分析仪(XRD)对实验原料和样品进行物相分析,扫描范围2θ=10°~80°;采用德国蔡司公司ZEISS EVO HD15型扫描电子显微镜(SEM)对样品进行显微结构分析;采用Hotdisk TPS 2500S型热常数分析仪对样品进行常温导热系数测定,探测深度为10 mm。样品的表观密度、吸水率和抗压强度,根据GB/T 5486—2008《无机硬质绝热制品实验方法》测定。试样闭口气孔率计算方法按照公式(1)进行:

Pc=(Pt-Po)×100%

(1)

式中:Pc为试样的闭口气孔率,%;Pt为试样的真气孔率,%;Po为试样的开口气孔率,%。

2 结果与讨论

2.1 正交试验方案与结果

正交试验分别以表观密度、吸水率、抗压强度为评价指标。表3为正交试验方案与试验结果。图3为各组正交试验样品。

表3 正交试验方案与结果Table 3 Arrangement and results of the orthogonal experiment

图3 正交试验样品Fig.3 Samples of orthogonal experiment

(1)表观密度

四个因素对表观密度的影响力从大到小依次是烧成温度(A)、花岗岩废料用量(D)、保温时间(B)、SiC用量(C)。烧成温度对发泡陶瓷的表观密度影响最大,随着烧成温度的提高,高温液相粘度降低,坯体更易发生膨胀,导致表观密度明显降低。发泡陶瓷为轻质材料,在一定抗压强度范围内表观密度越低越好。针对表观密度指标分析得出的优化方案是:烧成温度为1 220 ℃,保温时间为70 min,SiC用量为1.0wt%,花岗岩废料用量为95wt%。

(2)吸水率

四个因素对吸水率的影响力从大到小依次是保温时间(B)、花岗岩废料用量(D)、SiC用量(C)、烧成温度(A)。保温时间对发泡陶瓷吸水率影响最大,随着保温时间的延长,高温液相包裹气体形成的气泡有足够的时间发生合并,导致气孔增大,开口气孔数量增加。开口气孔的形成导致发泡陶瓷吸水率增加。作为建筑材料,发泡陶瓷的吸水率越低越好。针对吸水率指标分析得到的优化方案是:烧成温度为1 160 ℃,保温时间为50 min,SiC用量为1.0wt%,花岗岩废料用量为90wt%。

(3)抗压强度

四个因素对抗压强度的影响力从大到小依次是烧成温度(A)、保温时间(B)、花岗岩废料用量(D)、SiC用量(C)。随着烧成温度的提高,发泡陶瓷表观密度降低,样品受压时有效受压面积减少,导致抗压强度明显降低。发泡陶瓷抗压强度在一定的表观密度下越高越好,而合理的气孔率和表观密度有利于提高发泡陶瓷的抗压强度。针对抗压强度指标分析得到的优化方案是:烧成温度为1 180 ℃,保温时间为30 min,SiC用量为0.8wt%,花岗岩废料用量为85wt%。

2.2 因素的水平变化对指标的影响

图4为烧成温度对发泡陶瓷三种性能的因素水平影响。在高温发泡陶瓷的制备过程中,烧成温度是至关重要的影响因素。在确定烧成温度时既要考虑产品性能,也要减少能源消耗,确保经济效益。由图4可知,随着烧成温度的增加,发泡陶瓷的表观密度和抗压强度急剧下降,而吸水率逐渐增加。事实上,过高的烧成温度获得的低密度发泡陶瓷因为强度较低而不能作为隔墙板材料使用。综合分析,将烧成温度设定为1 200 ℃。

图4 烧成温度对性能的影响Fig.4 Effect of firing temperature on performances

图5 保温时间对性能的影响Fig.5 Effect of holding time on performances

图5为保温时间对发泡陶瓷三种性能的因素水平影响。由图可知,随着保温时间的延长,发泡陶瓷的表观密度和抗压强度都降低,而吸水率降速较快,但是保温时间超过50 min后,吸水率基本不变,约为4.31%。当保温时间为30 min时,表观密度为0.56 g/cm3,吸水率为7.39%,抗压强度为8.4 MPa,基本符合性能要求。

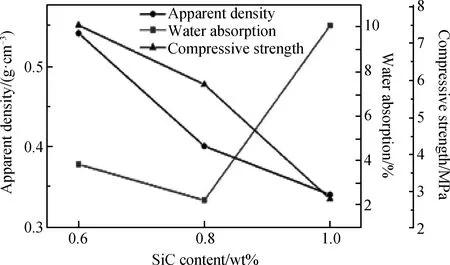

图6为SiC用量对发泡陶瓷三种性能的因素水平影响。由图可知,随着SiC用量由0.6wt%增加至1.0wt%,表观密度和抗压强度连续下降,而吸水率先下降后急剧增加。当SiC用量为0.8wt%时,发泡陶瓷样品的吸水率达到最低值,为2.2%。SiC用量过多导致产生过量的气体,致使样品中出现开口气孔,所以吸水率急剧增加。SiC是重要的工业原料,SiC用量过高使生产成本增加。综合分析,SiC的适宜用量为0.8wt%。

图7为花岗岩废料用量对发泡陶瓷三种性能的因素水平影响。由图可知,随着花岗岩废料用量的增加,发泡陶瓷的表观密度和吸水率下降。而抗压强度随着花岗岩废料用量的增加先稍有增加,随后又下降。花岗岩废料用量为90wt%时,抗压强度出现最大值,为6.1 MPa。抗压强度随着花岗岩废料用量的变化而变化,可能与坯体化学成分的变化有关。花岗岩废料是一种大宗废料,因此在利用花岗岩废料为原料制备发泡陶瓷时,应本着最大化利用花岗岩废料的原则。综合考虑花岗岩废料的合适用量为90wt%。

图6 SiC用量对性能的影响Fig.6 Effect of SiC content on performances

图7 花岗岩废料用量对性能的影响Fig.7 Effect of granite scraps content on performances

2.3 优化方案实验

发泡陶瓷的制备和生产过程受诸多因素影响,综合考虑后将花岗岩废料发泡陶瓷的优化方案设定为:烧成温度为1 200 ℃,保温时间为30 min,SiC用量为0.8wt%,花岗岩废料用量为90wt%。

由于上述优化方案不在正交试验序列中,按照优化方案烧成样品的内部图像如图8所示。优化后样品性能检测结果如表4所示。该样品表观密度为0.48 g/cm3,闭口气孔率为73.27%,吸水率为1.74%,抗压强度为7.2 MPa,导热系数为0.12 W/(m·K)。对比发现,优化方案发泡陶瓷的主要性能完全符合企业技术指标[14]。图9为优化后烧成样品的物相分析结果。由图可知,样品结晶情况良好,物相特征峰明显,主要物相是石英,次要物相为赤铁矿和钠长石。

图8 优化后烧成样品Fig.8 Fired sample after optimization

图9 优化后烧成样品XRD谱Fig.9 XRD pattern of fired sample after optimization

表4 优化后烧成样品性能Table 4 Performances of fired sample after optimization

图10为优化后样品SEM照片。发泡陶瓷内部气孔主要由大气孔(孔径约0.58~1.30 mm)和小气孔(孔径约0.02~0.16 mm)组成。如图10(a)所示,大气孔之间相互独立,孔壁表面光滑、完整,存在极少数的小孔。如图10(b)所示,孔壁内部封闭了大量的微小气孔,这些微小气孔孔径分布不均匀,但都孤立存在。孔壁内微小气孔的存在进一步提高发泡陶瓷的闭口气孔率。

图10 优化后样品SEM照片Fig.10 SEM images of fired sample after optimization

3 结 论

(1)开展L9(34)正交试验,综合分析得出花岗岩废料发泡陶瓷的优化方案为:烧成温度为1 200 ℃,保温时间为30 min,SiC用量为0.8wt%,花岗岩废料用量为90wt%。

(2)优化方案得到的闭孔发泡陶瓷表观密度为0.48 g/cm3,吸水率为1.74%,闭口气孔率为73.27%,抗压强度为7.2 MPa,导热系数为0.12 W/(m·K)。

(3)发泡陶瓷内部气孔相互独立,孔壁内封闭了许多互相孤立的微小气孔。这些微小气孔的存在进一步提升了闭口气孔率。