超高含水率湖相淤泥固化试验及填筑性能分析

王江营,阳 滔,张贵金,3,4,杨凯翔,李晨玉,王 牧,简回香

(1.长沙理工大学水利工程学院,长沙 410114;2.湖南建工集团有限公司,长沙 410004;3.水沙科学与 水灾害防治湖南省重点实验室,长沙 410114;4.洞庭湖水环境治理与水生态修复湖南省重点实验室,长沙 410114)

0 引 言

改革开放以来我国采矿业、工业及畜牧业快速发展,早期由于缺少环保理念,各种工农业污染物与生活废弃物无序排放,致使国内不少河流、湖泊曾被严重污染。通过水体更换来消除污染,不仅耗时费力且效果比较有限,只能达到“治标”的效果。究其原因,水体被污染后,重金属及毒害物质会沉积到水底0.3~1.0 m深的淤泥内,只有将污染物富集的淤泥清除,方可实现“治本”。同时,清淤还能提高河流、湖泊的排洪、蓄洪能力[1]。然而,淤泥是一种高含水率的工程垃圾土,物理力学性能极差,并且富集各类有害物质,必须对其进行妥善处理,否则会造成二次污染[2]。

随着社会经济不断发展,环保意识逐渐增强,国内外许多学者对淤泥资源化利用进行了研究[3],其中,最常用的方式之一便是对淤泥进行固化处理后用于各类填方工程(路基、人工岛、假山等)[4]。日本名古屋第三岛和日本中部国际机场在建设过程中采用了大量经固化处理的疏浚淤泥作为填筑材料[5]。秦峰等[6]将预处理后的苏州河疏浚污泥用于填埋场封场覆盖,不仅能满足防渗、强度等方面的要求,而且不会产生二次污染。汪洪星等[7]采用膨润土对淤泥进行了一系列改性试验研究,发现在淤泥中合理添加膨润土可以改善其工程力学特性与抗冻融特性。詹博博等[8]针对大连湾各类海相淤泥开展了一系列试验,详细分析了孔隙溶液盐分浓度对水泥固化土渗透特性的影响规律。田大作[9]采用水泥、偏铝酸钠等材料对洞庭湖沟渠内的淤泥进行了固化试验,并对固化后的淤泥作为路基填筑材料进行了分析研究。李芳菲等[10]针对无锡太湖疏浚淤泥,掺入不同含量(100~200 kg/m3)的水泥制成标准试件,并在对试件进行干湿循环处理的基础上对其开展了直剪试验和单向固结试验,研究了水泥掺量、干湿循环等因素对太湖疏浚淤泥工程力学特性的影响。

综上所述,淤泥中沉积了大量侵入污染物,是水环境治理的关键因素之一。虽然目前已有许多专家对此展开研究并取得了一定成果,但仍存在一些不足之处:其一,不同地区淤泥的物质组成、物理力学特性、污染物等各不相同,必须因地制宜,结合具体情况寻求更为合理可行的处理方案;其二,当前市场上各类固化剂成本普遍较高,在很大程度上制约了许多水环境治理工程的开展;其三,已有研究成果多集中在淤泥的力学特性却忽略了其物理特性,而许多淤泥难以直接用于填筑工程的主要原因便是受制于其超高含水率,处于流塑状态,不具备任何填筑性能。

因此,本文拟结合云南省红河州个旧市大屯海水库清淤扩容与水生态修复工程,针对水库超高含水率湖相淤泥,通过试验研究探寻出一种适合当地情况,且具有一定经济优势的淤泥改性固化处理方法,使其可用于填筑工程,实现资源化利用,并为相关工程建设提供一定参考和技术支持。

1 工程背景

大屯海水库为岩溶高原湖盆区低洼地积水而成的天然湖泊,设计总库容为5 520万立方米,年供水总量4 667万立方米,具有多年调节性能。2006~2008年间大屯镇片区遇特大暴雨,洪水将径流范围内的厂矿尾矿渣及化工原料冲入大屯海,导致重金属污染非常严重,水库总磷、总氮、高锰酸钾指数(CODmn)、砷化物、氟化物五项指标的含量高于《地表水环境质量标准》(GB 3838—2002)Ⅲ类标准值,砷化物含量一直为劣Ⅴ类,大屯海水库淤泥表面为深灰或者纯黑色,散发有腥臭气味,夹杂有一定动植物腐殖体,呈碱性,其化验资料详见表1。

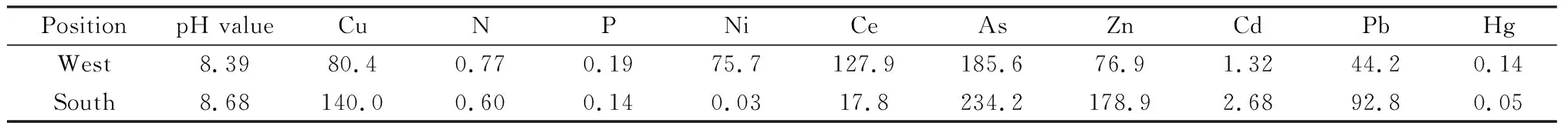

表1 大屯海水库淤泥主要污染物含量Table 1 Main pollutants content of sludge in Datunhai /(mg/kg)

由表1可知,大屯海水库已经丧失了农业、渔业等生产用水功能,为响应党和国家号召,现对其进行清淤扩容和水生态修复,旨在清除水库内重金属沉积的淤泥,增大库容,恢复其供水能力。经初步估算,需被清除的淤泥总量约800万立方米,为妥善处置这些淤泥,拟在水库附近修建闭合挡土墙,将淤泥回填于挡土墙范围内,形成坡比为1∶10的人工岛,服务于当地旅游开发。淤泥主要物理力学参数如表2所示,可知其处于流塑状态,无侧限抗压强度为零,无法用于填筑。因此,需对淤泥进行改性固化处理,提高其力学性能,降低含水率,同时,固化方案应具有较好的经济性和技术可行性。

表2 大屯海淤泥物理力学特性Table 2 Physical and mechanical properties of sludge in Datunhai

2 实 验

2.1 原料及方案

针对上述超高含水率湖相淤泥,结合红河州当地情况,考虑经济和环保因素,拟采用普通硅酸盐水泥、生石灰、粉煤灰、减水剂作为固化材料,其基本性质见表3,基于正交试验方法,探讨其对淤泥力学性能和含水率的影响,以期寻求出一种科学合理的配比,使改性固化后的淤泥可用于人工岛填筑。

表3 固化剂基本性质Table 3 Basic properties of curing agent

对于这4种固化剂,每种均考虑4种水平,具体如表4所示,各个掺量均为固化剂与淤泥的质量比[11]。

表4 固化剂掺量试验水平Table 4 Test factors and levels of curing agent content /%

结合表4,可采用L16(44)正交表建立相应试验方案,如表5所示,其中,每种方案下的试样分别在3 d、7 d、14 d和28 d龄期下进行强度和含水率试验。

表5 不同固化剂掺量下正交试验方案Table 5 Orthogonal experiment scheme of different curing agent content /%

2.2 实验过程

按照每一种试验方案,首先,将固化剂与淤泥搅拌均匀后装入70.7 mm×70.7 mm×70.7 mm的模具内,在(20±1) ℃,湿度≥95%的标准养护箱中养护至规定龄期[12];然后,采用万能试验机按5 mm/min的加载速率对试样进行无侧限抗压强度测试;最后,从每个破坏试样的中心部位取50~80 g土体在65~70 ℃的烘箱中烘干48 h,测试其含水率。每种方案均制作6个试样取其平均值作为试验结果,当6个试验结果中最大值或最小值与平均值之差大于20%时,则取中间4个结果的平均值作为试验结果。图1所示为部分试验照片。

图1 部分试样照片Fig.1 Photos of some specimens

3 结果与讨论

3.1 实验结果

不同方案下淤泥试样的试验结果如表6所示,其中,f1~f4和w1~w4分别表示试样在3 d、7 d、14 d和28 d龄期下的无侧限抗压强度与含水率。

表6 不同方案下试验结果Table 6 Test results under different schemes

3.2 不同固化剂对淤泥无侧限抗压强度影响分析

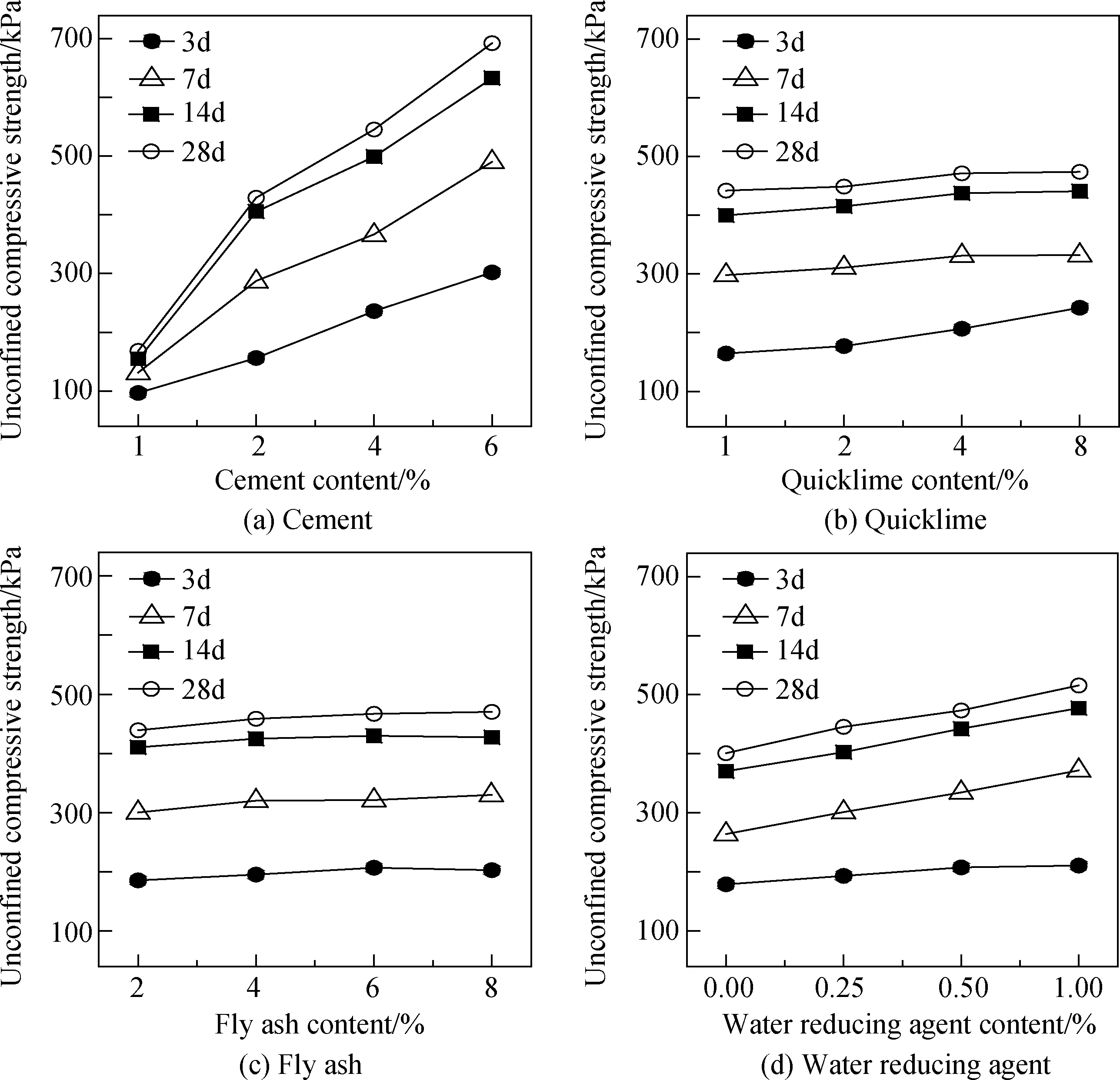

根据表6中的试验结果,可求得不同龄期淤泥试样在不同固化剂下的无侧限抗压强度均值,以分析不同固化剂对淤泥固化后强度的影响趋势,如图2所示。

图2 不同固化剂对淤泥无侧限抗压强度影响趋势Fig.2 Impact trend of various curing agent on unconfined compressive strength of sludge

利用图2中的强度均值,可进一步求得试样在不同龄期时的强度极差,如表7所示。

表7 不同龄期试样无侧限抗压强度极差Table 7 Range analysis of sample unconfined compressive strength in different ages

结合表7以及图2,可知:

(1)淤泥无侧限抗压强度随固化剂掺量和养护龄期增加而不断提高,但不同固化剂的影响程度存在较大差别;3 d龄期时,影响主次顺序为:水泥>生石灰>减水剂>粉煤灰,在7 d、14 d和28 d龄期时,影响主次顺序为:水泥>减水剂>生石灰>粉煤灰。

(2)在试验初始阶段,试样强度随龄期而快速增长;当龄期达到14 d后,各组试样的强度增长趋势开始变缓,即硬化反应主要发生在14 d及以前阶段。

(3)淤泥无侧限抗压强度随水泥和减水剂掺入量增加而近似呈线性增长,其中,水泥是淤泥强度的最主要影响因素,当龄期较短时,减水剂对淤泥强度影响不明显。

(4)随着生石灰和粉煤灰掺入量不断增加,淤泥无侧限抗压强度的增长趋势会逐渐变缓,故对于强度而言,合理控制二者掺入量可优化工程成本。此外,当龄期较短时,生石灰对淤泥强度有比较显著的影响,仅次于水泥。

3.3 不同固化剂对淤泥含水率影响分析

根据表6中的试验结果,可求得不同龄期淤泥试样在不同固化剂下的含水率均值,以分析不同固化剂对淤泥固化后含水率的影响趋势,如图3所示。

图3 不同固化剂对淤泥含水率影响趋势Fig.3 Impact trend of various curing agent on water content of sludge

利用图3中的含水率均值,可进一步求得试样在不同龄期时的含水率极差,如表8所示。

表8 不同龄期试样含水率极差Table 8 Range analysis of sample water content in different ages

结合表8以及图3,可知:

(1)淤泥含水率随固化剂掺量和养护龄期增加而不断降低,固化剂的影响主次顺序为:生石灰>水泥>减水剂>粉煤灰。

(2)在试验初始阶段,试样含水率随龄期而快速降低;当龄期达到7 d后,各组试样的含水率降低趋势开始变缓,即固化剂吸水反应主要发生在7 d及以前阶段。

(3)生石灰、水泥、减水剂对淤泥含水率的影响趋势比较接近,即随三者掺入量不断增加,淤泥含水率下降速率越来越大,其中,生石灰的影响最为显著。

(4)随着粉煤灰掺入量不断增加,淤泥含水率降低速率逐渐变缓,其影响程度最弱。

由于4种固化剂反应机理各不相同,故造成了上述结果。水泥水化反应生成了C-S-H等具有胶结作用的物质,是淤泥强度提高的主要原因,其反应需要一定时间;生石灰反应速度很快,生成的Ca(OH)2可提供碱性环境,且释放较大热量,这会进一步促进水泥C-S-H生成量,消耗水分,故早期阶段生石灰即可大幅降低淤泥含水率,且对强度有较大影响;粉煤灰活性较低,早期只能发挥填充作用,随龄期不断增长其所包含的可溶性物质逐渐与Ca(OH)2反应生成具有一定强度的胶凝物质;减水剂可调节水泥颗粒反应面积,增加活性,促使水泥反应更加充分,从而达到提高淤泥强度、降低含水率的效果。

3.4 固化后淤泥填筑性能计算分析

淤泥用于填筑工程时,固化剂掺量越高,龄期越长,其效果越好,但建设成本亦随之增加。因此,应在满足填筑基本要求的前提下,合理控制固化剂掺入量和养护龄期,以降低成本。《城镇污水处理厂污泥处置混合填埋用泥质》规定污泥用于混合填埋时其含水率应小于60%。设计计算表明,当大屯海淤泥填筑成坡比为1∶10的人工岛时,其无侧限抗压强度不应低于220 kPa。

为验证填筑方案的合理性与可行性,针对填筑方案建立了相应的数值模型,选用方案12中7 d时淤泥的物理力学参数,此时淤泥的压缩模量3.45 MPa、泊松比0.25、体积模量1.92 MPa、剪切模量1.15 MPa,将其填筑于宽0.4 m、高6.5 m的钢筋混凝土挡墙内,800万立方米淤泥按1∶10坡比分20层填筑,每层高0.5 m,填筑完成后高约10 m。FLAC3D计算结果显示,人工岛最大沉降约12.8 cm,坡体最大位移约1 cm,挡土墙位移约6 cm,均在设计允许范围内,如图4所示。可知,方案12中7 d时的淤泥能够满足填筑工程要求,人工岛处于整体稳定状态,具备技术可行性;同时,该方案下每立方米淤泥所需固化剂含量并不高,具有较好的经济性。

图4 人工岛变形计算云图Fig.4 Cloud chart of deformation calculation of artificial island

在具体工程中,可进一步结合工期、成本合理选择固化剂配比和养护龄期,相近情况下,建议优先选用强度较高的方案,一方面是因为强度越高填筑体的稳定性亦会越高,另一方面则是在填筑过程中,淤泥在自重和机械碾压的作用下会不断固结排水,含水率随之降低。

4 结 论

(1)超高含水率湖相淤泥经合理改性、固结后可用于填筑工程,达到废土资源化利用的效果,其物理力学特性随固化剂掺量、养护龄期的增加而不断改善。

(2)在强度方面,水泥是最主要影响因素,淤泥强度随水泥掺量呈线性增长;龄期不超过3 d时生石灰是第二影响因素,随龄期增长减水剂逐渐成为第二影响因素;试样强度增长主要发生在14 d以前。

(3)在含水率方面,生石灰是最主要影响因素,然后依次是水泥、减水剂、粉煤灰;试样含水率下降主要发生在7 d以前,其下降速率随生石灰、水泥、减水剂掺入量增加而增加。

(4)具体工程中,应结合工程造价、工期合理选择固化剂配方,以实现利益最大化,相近情况下,建议选用可使淤泥强度更高的固化剂配比。