废玻璃在水泥混凝土中的应用研究评述

李碧雄,汪知文,饶 丹,余 弦

(1.四川大学建筑与环境学院,成都 610065;2.成都建工集团有限公司,成都 610031)

0 引 言

据联合国环境署调查发现,每年废弃垃圾达到200亿吨,玻璃制品约占7%[1],其中平板玻璃、日用玻璃和玻璃包装容器占玻璃制品的80%以上。2017年,我国平板玻璃累计产量约3 950万吨,日用玻璃制品和玻璃包装容器行业共完成产量2 843.1万吨,而产出废玻璃约2 000万吨,回收量仅为1 070万吨,整体回收率约为53.5%[2],远低于欧美发达国家70%以上的回收率[3]。废玻璃来源分散,且不同废玻璃之间化学成分存在较大差异,使其难以再循环生产利用,90%的废玻璃弃于掩埋场,大量固体废弃物给环境造成严重的负担。

废玻璃应用于水泥混凝土中的研究始于1963年,Schmidt等[4]将碎玻璃替代部分砂石用于生产水泥混凝土制品。迄今为止,废玻璃在水泥基材料中的应用主要表现在以下几方面:(1)替代混凝土中的部分细集料[5-6];(2)作为生产水泥的部分原材料,但玻璃中含碱量较高,会对水泥特性带来不利影响[7];(3)磨细后作为辅助胶凝材料,但其前期火山灰活性较低[8];(4)与粉煤灰、矿渣、粘土、污泥、沙漠风沙、秸秆等在水泥以及偏高岭土为粘结剂下生产隔热材料[9]、环保型陶瓷透水砖[10-11]和陶粒等[12];(5)加工成性能更优的彩色玻璃陶瓷[13-15]、微晶玻璃[16-17]等装饰材料。我国在20世纪80年代末开始回收废玻璃研制再生混凝土[18],柯国军[6,19-20]、刘光焰[5,21-22]、刘数华[23-25]、李碧雄[26-28]等将废玻璃用于水泥基材料做了一些有益的探索和试验研究,论证了废玻璃用于水泥基材料的可行性。

1 废玻璃的物理化学性质

1.1 形貌与物理性质

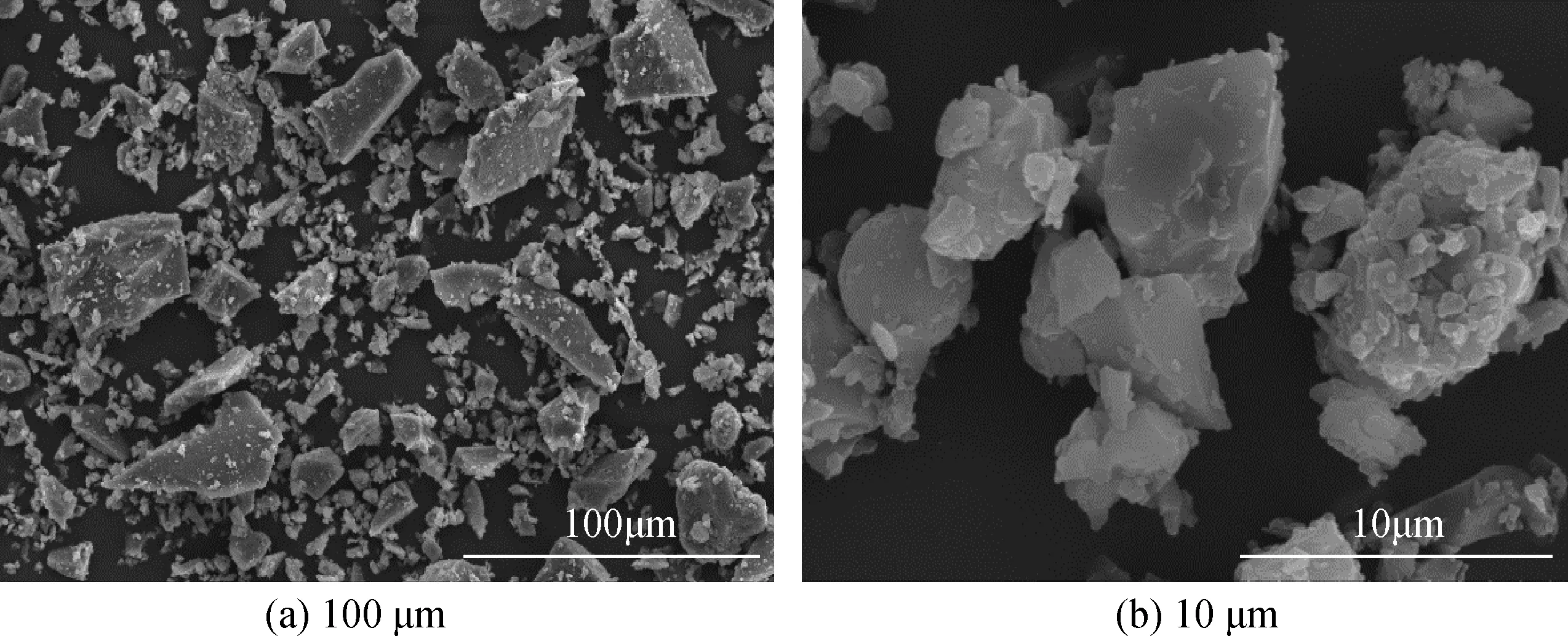

玻璃是原材料经过1 550~1 600 ℃高温熔融、成型、冷却、固化后得到的无机非晶体化合物[24]。玻璃粉的SEM照片如图1所示, 废玻璃经分选、清洗、烘干、破碎和研磨后,当粒径大于1.5 mm时,呈碎块状,粒径小于1.5 mm时,呈多角形的砂子状[29],经进一步球磨至粉末状后,废玻璃颗粒表面光滑,多呈不规则的薄片状、棱角状和碎屑状[30]。

图1 玻璃粉的SEM照片[30]Fig.1 SEM images of waste glass powder (WGP)[30]

废玻璃的物理性质主要体现在以下六个方面:(1)粒形较好,呈多棱角状,较粉煤灰而言,其形态效应可忽略不计[31];(2)硬度高,硅氧四面体中稳定的键能使得玻璃的硬度较高,其莫氏硬度模数为5.5~6,与砂(5~6)、石(5~7)接近[5,32],其密度约为2.5 g/cm3,略小于砂;(3)易破碎,碎玻璃作为粗骨料的压碎比为14~16[33],小于碎石的Ⅱ级指标20[34];(4)吸水率接近零,满足砂石的Ⅰ级低于1%的规定[34-35];(5)具有反光性,可增强建筑物的反光特性[36];(6)耐久性好,玻璃稳定的结构难以被生物分解,具有较好的耐腐蚀、耐酸等特性。

1.2 化学性质

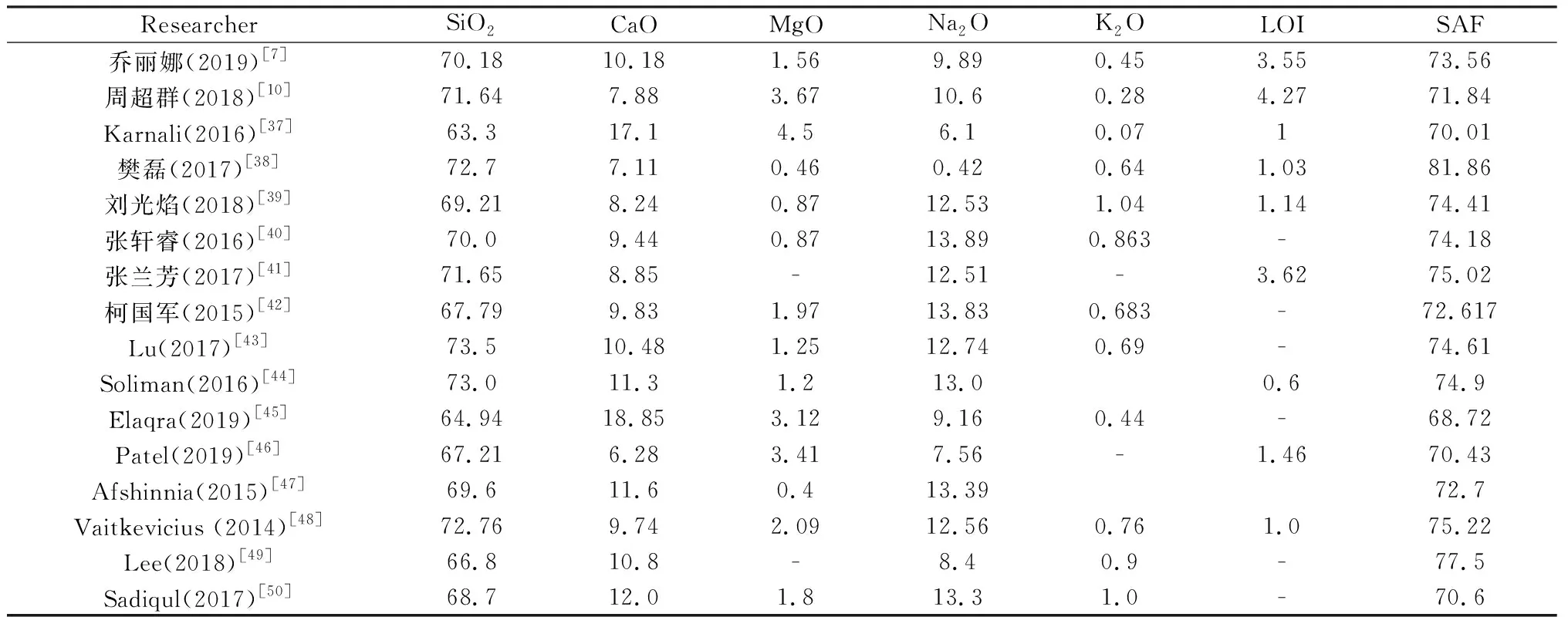

本文整理了国内外玻璃粉作为辅助性胶凝材料具有代表性的研究成果,其化学性质见表1[7,10,37-50]。不同研究者所测得的废玻璃的主要化学成分整体呈相似性,均为SiO2、Na2O和CaO,其活性成分SAF(SiO2+Al2O3+Fe2O3)的含量为68%~81%。

钠钙玻璃的使用量约占玻璃制品的80%[51],其主要化学成分为SiO2(66%~75%)、Na2O(12%~17%)和CaO(5%~12%)[24],其余金属氧化物的含量均不超过5%。废玻璃中CaO含量较高,需考虑游离CaO对水泥安定性的影响。根据GB 175—2007《通用硅酸盐水泥》中水泥的含碱量Na2O+0.658K2O应不大于0.6%的规定,可知废玻璃含碱量较高,有引发碱骨料反应的可能[52]。玻璃中的硅氧四面体由Si-O键构成,化学性质稳定,随着碱金属元素含量增加,硅氧网络逐渐断裂,非桥氧比例增大,结构中出现稳定性较差的层状、链状和岛状的硅氧网络。当玻璃中SiO2含量少于55%时,其化学性质朝不稳定发展,当SiO2占70%以上时,玻璃的化学性质比较稳定[53]。

表1 废玻璃的化学组成Table 1 Chemical composition of waste glass /%

2 废玻璃作为再生骨料

2.1 废玻璃的碱硅酸盐反应及解决方法

废玻璃作为粗集料存在两大难题:一是碎玻璃具有易脆性,在混凝土的搅拌过程中会发生二次破碎,造成结构混凝土力学性能降低[54];二是存在碱硅酸盐反应(ASR),粒径大于300 μm的玻璃颗粒在混凝土中会发生明显的碱硅酸盐反应[55]。研究者发现引起废玻璃碱硅酸盐反应的三个主要因素为:充足的碱、活性骨料、大量的水[56-57]。图2为玻璃粉的化学反应示意图。由图2可见,玻璃粉的细度对碱硅酸盐反应有着密切关系。大颗粒玻璃粉表面能与氢氧化钙反应生成C-S-H,直至氢氧化钙耗尽,此后与孔隙溶液中碱离子生成(N,K)-S-H 凝胶。小颗粒与孔隙溶液中氢氧化钙充分发生火山灰反应后溶解,形成稳定的胶凝产物[58-59]。

图2 玻璃粉的化学反应示意图[58-59]Fig.2 Schematic diagram of chemical reaction of glass powder[58-59]

较小粒径的废玻璃可显著降低混凝土的碱硅酸盐膨胀值。碎玻璃中存在较多的残留裂缝,可为二次火山灰反应提供环境,促进混凝土中的碱硅酸膨胀反应[60]。当玻璃粉粒径小于300 μm时,玻璃混凝土的膨胀值处于较低水平,可忽略对混凝土体积稳定性的影响[61]。矿物掺合料是常用的ASR 膨胀抑制剂,可有效削弱废玻璃碱硅酸盐反应。矿物掺合料的火山灰效应消耗水泥水化后产生的氢氧化钙,降低孔溶液的碱浓度和钙矾石(AFt)数量,可有效削弱废玻璃碱硅酸盐反应[62]。粉煤灰和矿粉能最有效地减轻碱硅酸盐效应带来的膨胀,硅粉、钢纤维、锂化合物次之[63]。粉煤灰对于降低玻璃混凝土的体积膨胀具有显著作用,粉煤灰替代20%的水泥后能够对碱骨料引起的体积膨胀降低50%以上[64]。此外,磨细玻璃粉也是一种ASR膨胀抑制剂,但抑制效果比粉煤灰略差[23]。

2.2 作为细骨料的研究应用

废玻璃作为粗骨料在受力时易折断,混凝土在长期活荷载作用下的力学性能会大幅降低,碱硅酸盐反应产生的膨胀也会导致应力集中,对结构造成破坏。废玻璃作为细集料的使用具有可行性,但仍存在碱硅酸盐反应的风险[65]。具有尖角和多菱角形状的玻璃粉颗粒,增加了玻璃混凝土拌合物在拌合时摩擦力,使得新拌混凝土的和易性降低[66-68]。

玻璃粉粒径、水胶比是影响混凝土强度的重要因素,废玻璃颗粒的硬度与砂石接近,且吸水率低,适宜掺量的废玻璃作为细集料可一定程度地提高混凝土的力学性能。王振伟[69]发现废玻璃作为细集料仍可满足钢筋粘结力的规范要求,钢筋的屈服强度和极限粘结应力明显大于普通混凝土,且弹性模量高于普通混凝土,最大承载力和普通集料混凝凝土梁基本相当[70]。王凤池等[71]采用0.38的水灰比配制废玻璃混凝土试件,钢筋(直径为16 mm)与混凝土之间的极限粘结应力比普通骨料混凝土试件提高约5 MPa。此外,Soliman等[72]用粒径D50为350 μm、275 μm、225 μm的玻璃粉替代平均粒径600 μm石英砂制备超高性能混凝土(UHPC),发现玻璃粉能起填充作用,且有微弱的微集料效应。与基准相比,玻璃粉替代100%的石英砂后,UHPC的流动度提高10%,但抗压强度降低13%。

碎玻璃具有低吸水性,较高的硬度,能够对烧制陶粒起助熔作用。程伟[73]将粉煤灰和粒径小于0.05 mm的玻璃粉以7∶3的比例作为主要原料,辅以粘结剂和造孔剂等烧制出高强复合陶粒。另外,Tuan等[74]发现掺入30%~50%的玻璃粉可使轻集料混凝土的吸水率降至0.9%。其他废弃物如褐煤、粉煤灰(Kourti等[75],2010年)、港口沉积物(Wei等[76], 2011)和污水污泥(Tuan等[74],2013年)与玻璃粉一起生产轻骨料混凝土也被认为是可行的。

3 废玻璃作为胶凝材料

3.1 玻璃粉的火山灰活性

玻璃粉的活性取决于非晶态SiO2的含量和颗粒细度。粒径小于75 μm的玻璃粉具有潜在的火山灰活性[77]。另外,玻璃粉的XRD谱为弥散的宽衍射峰,呈“馒头峰”型,表明玻璃粉中含有大量无定形SiO2,具有火山灰活性[32]。玻璃粉中的活性成分SiO2、Al2O3、Fe2O3三者总含量约为70%~80%。Shao等[78]用粒径为<38 μm、38~75 μm、75~150 μm的玻璃粉以30%掺量取代水泥配制砂浆后,所有配比3 d、7 d、28 d、90 d的活性指数均大于75%,其中28 d的达到96%。Khmiri等[79]用粒径小于20 μm的玻璃粉,测试出7 d、28 d和90 d 的活性指数分别达到了82%、95%和102%,且玻璃粉的烧失量均在4%以下。目前玻璃粉尚未纳入矿物掺合料范畴,因其化学组成与粉煤灰相似,可根据GB/T 1596—2005《用于水泥与混凝土中的粉煤灰》[80]中粉煤灰混凝土的活性指数不小于70%,烧失量不大于8%的规定,玻璃粉满足作为辅助性胶凝材料的性能要求。

3.2 玻璃粉对工作性能的影响

玻璃粉的粒径对水泥混凝土的流动性存在显著差异。粒径小于75 μm,掺量在10%~15%时的玻璃粉填充在砂粒之间,能起到润滑作用,有利于提高拌合物流动性[81]。Schwarz等[82]采用60%粒径小于88 μm的玻璃粉替代0%~30%水泥,由于玻璃的低吸水性,流动度有所增加。王胜等[83]将2.6 μm的超细玻璃粉替代水泥后,发现超细玻璃粉的加入增大了浆液的动切力,浆液的流动度减小。Shayan等[77]采用粒径小于10 μm的超细玻璃粉时,混凝土坍落度较低,不能满足现场试验的要求。超细玻璃粉会填充在水泥颗粒之间,较小的吸水性使得水泥混凝土的需水量降低,但不规则的形状增加了颗粒的摩擦,浆液动切力增大,降低浆体的流动性。

玻璃粉的掺入有缓凝效果。玻璃粉替代水泥后,水泥用量减少,有效水灰比提高,形成的胶凝相更少,其初凝时间延长约10 min,对终凝时间影响不大[45]。粒径小于41 μm的磨细玻璃粉在水泥水化过程中提供更多的C-S-H成核位点,加速水泥的水化,由此可抵消掺入玻璃粉后导致的水泥早期水化的延迟[84]。

3.3 玻璃粉对力学性能的影响

3.3.1 玻璃粉掺量、细度对混凝土强度的影响

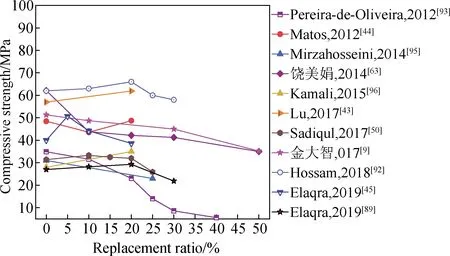

玻璃粉的掺量是影响混凝土强度的重要因素之一。磨细玻璃粉中的非晶态SiO2能与水泥水化产物生成强度更高的低碱度(C/S<1.5)水化硅酸钙[85]。废玻璃粉作为矿物掺合料掺到混凝土中会对其力学性能造成影响,废玻璃对水泥混凝土28 d抗压强度的影响如图3所示[24,31,45,50,63,81,86-91],对90 d抗压强度的影响如图4所示[43,45,50,63,89,92-97]。

图3 废玻璃粉对水泥混凝土28 d抗压强度的影响[24,31,45,50,63,81,86-91]Fig.3 Effect of waste glass powder on the 28 d compressive strength[24,31,45,50,63,81,86-91]

图4 废玻璃粉对水泥混凝土90 d抗压强度的影响[43,45,50,63,89,92-97]Fig.4 Effect of waste glass powder on the 90 d compressive strength[43,45,50,63,89,92-97]

由图3可见,混凝土的28 d抗压强度少部分呈先缓慢增加后降低的趋势,粒径约10 μm玻璃粉能在水泥早期水化过程中提供成核位置,促进更多胶凝相水化物的生成,大部分随着掺量的增加强度迅速降低。究其原因,其一,在前期(28 d)玻璃粉与水泥浆中氢氧化钙浓度较低,玻璃粉的火山灰活性未得到充分释放,整个复合体系多由不规则的短柱状和薄皮状的C-S-H凝胶构成网络结构,对复合胶凝材料强度贡献并不大。其二,玻璃粉部分替代水泥,使得水化产物数量相对较少,导致强度较低。从大多数报告中得到,当玻璃粉掺量约10%时,混凝土的抗压强度与基准组相当,但抗折强度会降低4~8 MPa[98]。混凝土的90 d抗压强度总体呈现先增加后缓慢下降的趋势,其抗压强度在玻璃粉掺量10%~20%时最大(见图4)。养护后期,玻璃粉主要起火山灰效应与填充效应,火山灰效应生成低碱度水化硅酸钙,降低六方板状结构的氢氧化钙富集程度,改善混凝土的孔隙结构,但玻璃粉不能与硅灰媲美,硅灰比玻璃粉多消耗近5倍的氢氧化钙[48]。另外,Hendi等[99]采用粒子群优化方法也确定了玻璃粉替代水泥制备自密实混凝土时,玻璃粉掺量在5%~20%时对混凝土强度的发展起积极作用。

玻璃粉的细度是混凝土强度的重要影响因素之一。玻璃粉粒径小于75 μm才具有火山灰活性[93],但粒径小于32.5 μm时对混凝土强度才具有积极作用[42]。Khmiri等[79]发现玻璃粉粒径小于20 μm时,火山灰活性更显著。Mirzahosseini等[100]得到0~25 μm的玻璃粉显示出较高的强度活动指数。樊磊等[38]研究发现10 μm以下的玻璃粉颗粒对复合胶凝材料强度发展有积极贡献,其中以5~10 μm的贡献最大,而45 μm的颗粒呈负关联,应尽量减少20~45 μm的玻璃粉含量。再者,曾岱年[61]指出玻璃粉细度在6.414~20.71 μm范围内时的活性指数最高,玻璃粉活性指数一般仅比相同掺量粉煤灰约小6%。

3.3.2 养护制度

玻璃粉在水泥水化反应早期属于惰性材料,可通过高温养护促进混凝土强度的提高。这是由于高温导致较高的总水化热,从而加速水泥水化的进程,孔隙碱浓度增加,使得混凝土内部微观结构更加致密。但无论养护温度如何,在90 d内C-S-H 的总数量便达到了收敛[44]。

3.4 玻璃粉对耐久性能的影响

玻璃粉的火山灰效应、填充效应能改善混凝土的微观孔隙结构,抗冻、抗渗性能也会得到相应提升。符骏等[102]利用平均粒径为21.17 μm的玻璃粉制备混凝土,当玻璃粉掺量为10%时,混凝土有害孔孔隙率比基准组下降44%。玻璃粉在后期(90 d)充分发挥火山灰效应和填充效应,使混凝土的孔隙率能够与基准组持平,其抗冻、抗渗、抗碳化性能也有一定提高[103]。

混凝土中的氯离子以两种形式存在,包括被C-S-H带正电的双电层物理吸附和与Friedels盐化学结合[104]。C-S-H带正电的双电层对氯离子的吸附的物理结合,C-S-H凝胶的钙硅比越大,氯离子结合能力越强,而活性掺合料的加入会生成低钙硅比的C-S-H,使C-S-H对氯离子的物理结合能力下降。玻璃粉-粉煤灰-水泥硬化浆体中,C-S-H物理吸附水泥浆氯离子起主导作用[105]。埃及的Omran和Nassar等[106-107]也证实了玻璃粉用在外墙与内墙材料中可提高抗氯离子渗透性能。

混凝土的抗酸性能与酸的种类、内部孔隙密实度和孔隙中氢氧化钙的数量有关。倪成林等[108]发现醋酸侵蚀玻璃混凝土程度比硫酸侵蚀大,因为醋酸是溶出性侵蚀,侵蚀后生成可溶性Ca(CH3COO)2而流失,表面疏松并出现大量孔洞和裂纹,导致腐蚀孔越来越大。硫酸侵蚀后的试样表面形成微溶物CaSO4,堵住腐蚀孔,但硫酸盐与氢氧化钙反应生成体积比原物质大2~3倍的具有膨胀性的石膏和钙矾石,在混凝土内部产生内应力,导致膨胀破坏,使混凝土逐渐失去原有的力学性能[61]。另外,Matos等[94]探索结果表明,玻璃粉的掺量在低于20%的条件下才能有效抑制硫酸的侵蚀。

4 结 论

近年国内外研究者对废玻璃进行了一系列研究,将其作为细集料、胶凝材料的优点逐渐被商品混凝土搅拌站认可,将其应用于水泥混凝土中具有广阔的前景,得到的主要结论如下:

(1)玻璃粉含有约70%的SiO2,具有与粉煤灰相当的火山灰活性。

(2)碎玻璃磨至300 μm以下可取代部分砂石制备混凝土,废玻璃所产生的碱骨料效应可忽略,但废玻璃不规则的形状增加了颗粒的摩擦,降低浆体的和易性。

(3)适当粒径和掺量的玻璃粉,提前浸泡后不仅可提高混凝土的前期强度,其后期强度与耐久性也能得到显著改善。

(4)废玻璃自身的火山灰活性和ASR效应的研究结果不一,且在水化热、碱骨料反应原理、微观实验等方面的研究较浅显。因此,废玻璃想要成为市场成熟化的矿物掺合料,仍需从机理上开展深入的研究,以探寻更为科学合理的再生利用技术。

——赫库兰尼姆