隧道洞渣在建筑材料中的资源化综合利用研究进展

袁政成,黄法礼,王 振,温家馨,易忠来,李化建,谢永江,袁静怡,李洪福

(中国铁道科学研究院集团有限公司,铁道建筑研究所,北京 100081)

0 引 言

目前,我国交通工程建设正向中西部转移,受地形条件的影响,隧道占比一般会超过80%[1]。隧道洞渣是隧道开挖过程中的必然产物,众多隧道工程建设势必会产生大量洞渣,如何资源化利用这些洞渣成为科研和工程中普遍关心的问题。

隧道洞渣是一种可利用的资源,这是国内外公认的观点。吴志俊等[2]在忻州至阜平高速公路中,针对全线开挖总量达244.2万立方米的洞渣,其中有162.4万立方米洞渣被利用,利用率达66.5%。张蔚博等[3]在鹤大高速公路科技示范工程中,综合利用洞渣接近60万立方米,利用率高达100%。Bellopede等[4]明确表示,通过合适的管理方式和处理方法,隧道洞渣的应用范围将十分广泛,会带来显著的环境效益和经济效益。隧道洞渣虽然可以作为一种资源解决建筑材料短缺的难题[5-7],然而对于不同的隧道围岩施工,隧道洞渣种类繁多是造成其无法广泛推广应用的主要原因,因地制宜利用隧道洞渣是实现洞渣取之于隧道用之于隧道的关键。本文针对隧道洞渣的特点,从隧道洞渣的分类方法、快速评价技术和资源化综合利用现状等三个方面进行介绍。

1 隧道洞渣的特点

了解隧道洞渣的特点是实现其资源化综合利用的前提,隧道洞渣的特点概括起来主要有性能波动大、分布分散、产量受制于施工进度、危害大、处理费用高和清洁度低等。

1.1 性能波动大

与专门经过地质勘察选取的母岩矿山不同,性能波动大是隧道洞渣作为母材的典型特征之一。母岩矿山选择性强,可以根据石质情况变化随时改变堂口挖深和走向,从而保证母材质量稳定性。对于隧道洞渣来说,隧道在开挖的过程中只能沿设计线路被动前进,甚至连开挖截面尺寸都不得随意改变,所以随着开挖深度的不同,隧道围岩级别、岩性、抗压强度、风化程度和化学性能等都会发生一定程度的变化。此外,隧道弃渣场的洞渣一般来自不同隧道,进一步加大了隧道洞渣品质的差异性和复杂性。邓涛[8]发现同一隧道不同部位的洞渣性能存在显著差异,其中抗压强度最大变化幅度达到70 MPa。Voit等[9]同样发现洞渣抗压强度离散性较强,其中板岩的抗压强度波动值达到100 MPa以上,主要是岩石的层理造成的。因此,隧道洞渣在作为建筑材料资源化综合利用之前,有必要对洞渣性能开展进一步的研究。

1.2 分布分散

在公路、铁路交通工程中,隧道洞渣沿隧道走向分布,弃渣处置点分散[1],影响区域较大。据相关工程[5-6,10-11]估算,每公里隧道可产生洞渣量约为13~19 m3,单个隧道产生洞渣量约为50~100 m3,这相当于将母岩矿山料源分散至数十个不同区域。同时隧道占比越大,隧道越短,则分散性越强,越不利于洞渣质量控制。

1.3 产量受制于施工进度

隧道施工进度一般比较缓慢,正常施工条件下,隧道每天开挖长度约为3~5 m,洞渣产量严重受限。此外,隧道开挖过程中不免会遇到涌水、围岩完整性差和裂隙发育等情况[12-14],这些因素将会进一步延缓施工进度。

1.4 危害大

隧道洞渣数量巨大,若不按相关要求进行合理处置,势必会造成严重的危害[15-16]。(1)改变原有地表环境。隧道洞渣堆放于指定弃渣场会占用大量闲置土地,使得原有土地丧失耕种和种植功能,进而降低土壤抗侵蚀能力,造成水土流失,严重影响了生态系统平衡。(2)引发次生地质灾害。弃渣场一般位于地势较低的山洼和沟谷之中,而洞渣堆放高度最高可达数十米,且一般不经过碾压处理,在雨季可能形成泥石流,诱发滑坡等地质灾害。(3)危及周边和下游环境。弃渣场破坏了河道原有结构,对下游地区人民群众的生命、财产带来了严重威胁。(4)含有放射性和重金属元素。我国地质结构复杂,开挖的隧道洞渣可能存在放射性元素和重金属元素。

1.5 处理费用高

隧道洞渣的处理费用极高,可达数千万元以上[8],主要包括租用土地、运输和处置维护等。隧道洞渣处理需要占用大量土地,土地占用量约为几万至几十万平方米不等,且大部分土地为永久占用。此外,隧道洞渣的运输分为洞内运输和洞口至弃渣场运输,若洞口至弃渣场运输距离较远,将会大幅度增加运输成本。处置维护主要从环保和安全方面考虑,经绿化和压实处理的弃渣场需要大量的费用。

1.6 清洁度低

隧道洞渣在开挖和搬运过程中易夹杂泥土和被石粉包裹,因此洞渣的利用需采取适当的除杂、除土和冲洗措施。

2 隧道洞渣的分类

性能波动大是造成隧道洞渣利用难的关键因素之一,合理的分类方法对隧道洞渣的资源化利用具有重要的意义[17]。然而目前对于隧道洞渣的分类尚未有统一的标准和方法。本文提出了基于开挖方式和隧道围岩级别的隧道洞渣分类方法。

2.1 开挖方式

图1 不同开挖方式的隧道洞渣粒径分布情况(a)TBM法开挖;(b)钻爆法开挖[19]Fig.1 Grain size distributions for different excavation techniques(a)TBM excavation; (b)drill and blast excavation[19]

隧道洞渣按开挖方式主要分为钻爆料和隧道掘进机(TBM)料。不同开挖方式产生的隧道洞渣在尺寸、形状和清洁度方面均有较大差异[18]。Bellopede等[19]给出了TBM和钻爆法开挖产生的隧道洞渣粒径分布情况,如图1所示。可以看出,TBM料的最大粒径小于100 mm,主要由砂石颗粒组成;钻爆料粒径介于10~1 000 mm,主要以块石为主。Gong等[20]针对TBM法,开展了不同切割深度和推力对洞渣尺寸的影响研究,结果表明较深的切割深度和更大推力下,洞渣平均尺寸均明显增大。除了TBM本身参数影响,Shams等[21]指出岩石完整性和可钻性同样会显著影响洞渣的颗粒尺寸。此外,由于TBM是通过刀盘的推力进行掘进,故其开挖的洞渣针片状颗粒含量较高。在清洁度方面,TBM料混有泥土比例较大,而钻爆料相对洁净。综上所述,可知TBM料虽然颗粒尺寸更适合直接用作混凝土骨料,但由于其尺寸小、颗粒形状较差、洁净度低,因此多将其用作机制砂的生产,而钻爆法产生的洞渣经过筛分除土、冲洗后,可用作机制砂石骨料的联产制备。

2.2 围岩级别

围岩级别划分可以实现对某一隧道不同区段洞渣品质进行定性认识,实现隧道由“线”到“段”的进一步了解。隧道洞渣按围岩级别可以分为六类[22],围岩级别越小,意味着开挖的隧道洞渣品质越好,越有利于其建筑材料的资源化利用,但是使用围岩级别判断洞渣品质并不十分准确,有时需要结合洞渣的岩性加以辅助分析。例如Ⅳ/Ⅴ级围岩的玄武岩满足作为砂石料料源的标准要求,而围岩等级较低的页岩、泥岩、泥质灰岩不宜用作原料生产砂石料[1,23-26]。

3 隧道洞渣力学性能快速评价技术

隧道现场施工时,洞渣分类不及时将造成弃渣场堆放混乱,影响洞渣正常使用。根据隧道洞渣的开挖方式和围岩级别分类,有助于实现母材质量的源头控制,然而,这种分类方法精细化程度不足,无法完全保障洞渣品质,因此亟需提出隧道洞渣性能快速评价技术。常规的岩石物理化学性能和耐久性能检测一般耗时较大,不适合作为洞渣性能的现场评价指标,而岩石力学性能的快速评价技术相对比较成熟。

隧道洞渣的力学性能是评定其能否作为建筑材料应用的基础,也是确定洞渣如何应用的重要参数之一。国标《建筑用卵石、碎石》(GB/T 14685—2011)[27]提出在水饱和状态下,其抗压强度火成岩应不小于80 MPa,变质岩应不小于60 MPa,水成岩应不小于30 MPa。铁路行业标准《铁路混凝土》(TB-T 3275—2018)[28]、《铁路混凝土工程施工质量验收标准》(TB 10424—2018)[29]和铁路企业标准《铁路机制砂场建设技术规程》(报批稿2020)[30]均规定岩石抗压强度大于或等于1.5倍混凝土抗压强度等级,中国工程建设标准化协会标准《公路机制砂高性能混凝土技术规程》(T/CECS G:K50-30—2018)[31]指出C60及以上强度等级混凝土的母岩抗压强度宜大于1.5倍混凝土设计强度。隧道洞渣按抗压强度分类是其实现资源化利用的必要条件。邓涛[8]根据隧道洞渣的饱水抗压强度将洞渣分为三个品质:当洞渣饱水抗压强度大于等于60 MPa时为Ⅰ类高品质洞渣,当洞渣饱水抗压强度在30~60 MPa之间时为Ⅱ类品质较低的洞渣,当洞渣饱水抗压强度小于30 MPa时为Ⅲ类低强度的洞渣。张华永[10]针对岳武高速公路工程隧道洞渣工程应用需求,同样选择岩石饱水抗压强度作为该工程的洞渣评定的指标。

目前针对岩石力学性能提出了几种适合现场的快速评价方法,主要为回弹值指标法、声波检测法和点荷载法,下面将对各种快速评价方法的应用现状进行介绍。

3.1 回弹值指标法

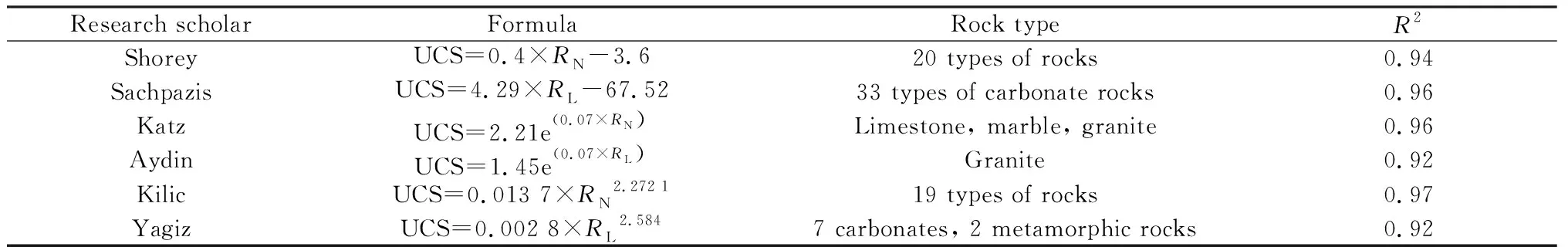

在国内,回弹值指标法在混凝土方面的研究比较成熟[32-34],然而其在岩石力学性能方面的研究相对较少。杨泽君[35]提出不平整岩石表面的回弹值数据不稳定,通过优化回弹仪弹击杆端面曲率和使用合理的测试程序,获得了岩石回弹值与岩石单轴抗压强度较好的拟合关系。王睿等[36]指出传统的机械式回弹仪表征岩石回弹值误差较大,使用新型能量式回弹仪可以更加准确快速地获得岩石的回弹值。国外学者很早就开展了相关研究,并提出了岩石回弹值与岩石单轴抗压强度的函数关系式,如表1所示[37-42]。可以看出岩石回弹值和岩石单轴抗压强度具有较好的相关性,然而回弹值指标法不能直接用于检测内部有明显差异或缺陷的物体[43]。

表1 岩石回弹值和岩石强度的研究[37-42]Table 1 Study on rock resilience and strength[37-42]

3.2 声波检测法

声波检测法是通过检测超声波在岩体中的声学参数变化,间接地反映岩石的物理力学特性及内部结构特征[44]。韦欣等[44]利用声波测井技术获得的动态岩石弹性力学参数对岩石强度特性进行研究,将实验室测试结果与声波测井所得到的力学参数之间的关系进行回归分析,得出利用声波测井资料预测岩石抗压强度是可行的。卫增杰[45]提出基于声波时差的指数型经验模型预测岩石单轴抗压强度,经过校正后,预测误差在15%内。然而单纯使用声波检测法来预测岩石的抗压强度,有时会因岩体的颗粒特征、内部裂隙和岩体含水状态等因素带来较大的误差[43]。

3.3 点荷载法

点荷载试验是一种快速、轻便、经济的测试手段,可用来预估岩石单轴抗压强度,试件可直接选用钻探岩心或现场不规则的岩块,该方法适用于野外岩体勘测[35]。刘泉声等[46]从吉林引松供水工程 TBM 产生的洞渣中挑选块状试样进行点荷载试验,同时在产生洞渣的相应位置获取芯样点荷载强度和单轴抗压强度,结果表明,TBM开挖方式获取的洞渣与母岩相比存在一定的损伤,研究结果为 TBM 隧道现场快速获取洞渣强度参数提供了方法和依据。李安平[47]基于贵州紫金水银洞金矿岩石点荷载试验和单轴抗压强度试验结果,对二者进行多种拟合分析,得到了单轴抗压强度和点荷载强度的最佳关系式。

采用单一的快速评价方法虽然可预测岩石的单轴抗压强度,但一般均存在较大误差,多种快速评价方法联合使用可以显著提高预测结果的准确性[36,48-51]。同时考虑到隧道开挖方式对洞渣尺寸影响较大,回弹值指标法和声波检测法一般适用于钻爆法产生洞渣的快速评定,而点荷载法更适用于TBM掘进产生洞渣的测试。

4 隧道洞渣建筑材料资源化综合利用现状

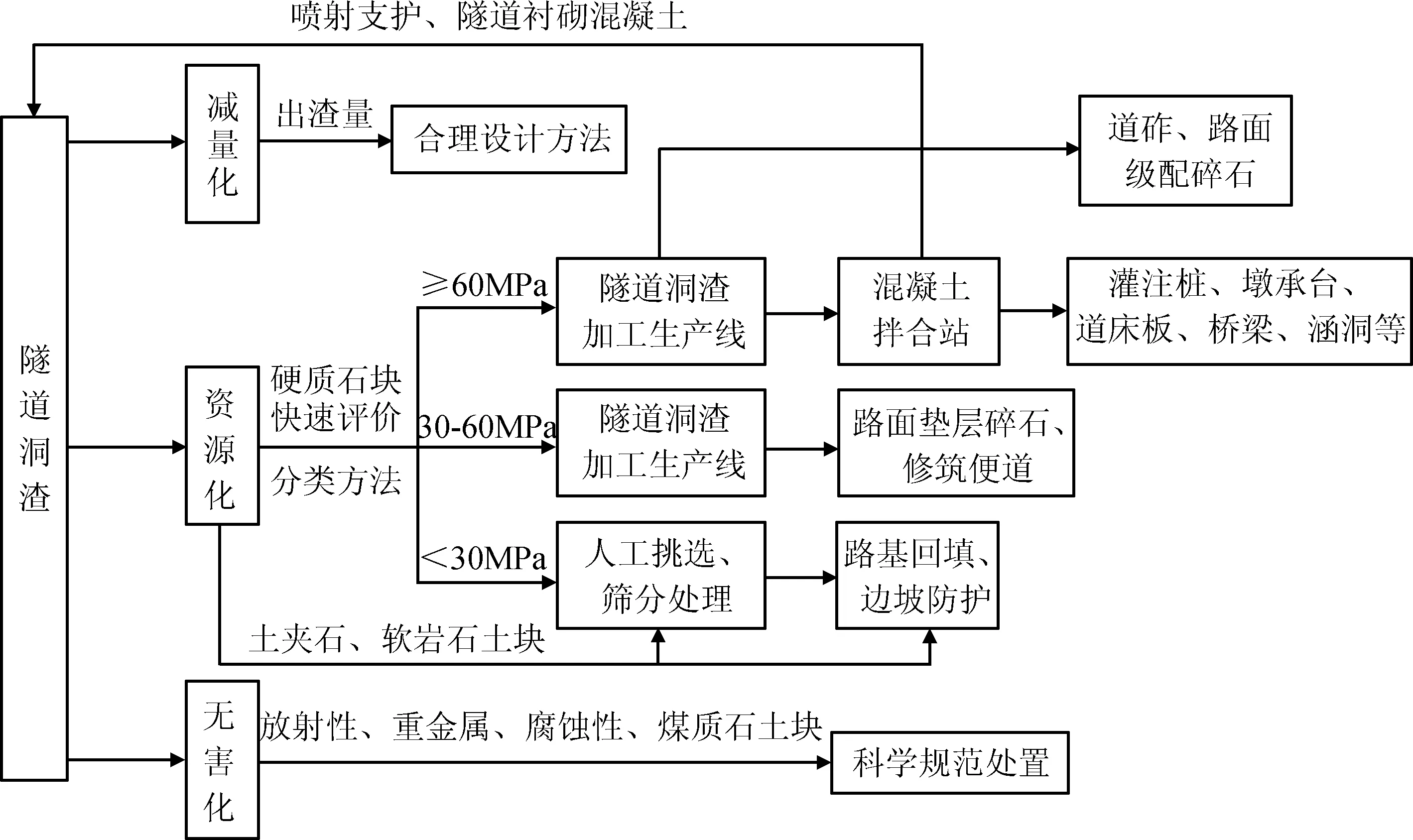

隧道洞渣总体规划原则包括减量化、无害化和资源化。减量化是指通过合理的设计方法减少和减小隧道洞渣的出渣量,具体包括围绕隧道线位、断面及辅助坑道数量等优化实现出渣源头减量化。无害化是指对于含有放射性、重金属和易燃的洞渣,要优先进行分离,并采取相应的科学规范处置技术。资源化是指采取适当的工艺和技术将隧道洞渣利用起来。隧道洞渣建筑材料资源化综合利用如图2所示,其中本文对隧道洞渣资源化综合利用做了重点介绍。由图2可以看出,隧道洞渣使用前必须进行严格分类,对于硬质石块洞渣需使用快速评价方法进一步分类,最终实现不同类型洞渣的资源化综合利用。从目前国内外资源化利用情况来看,主要有以下几个方面:一是作为填料回填路基、取土场和低洼坑地等场地;二是作为机制砂石骨料配制不同类型混凝土,以满足施工现场需求;三是作为铁路道砟或公路路面级配碎石;四是用作造地、生态砌块和景观建设等其他方面。

图2 隧道洞渣建筑材料资源化综合利用[2,4,8,10,15,52-53]Fig.2 Resources comprehensive utilization of tunnel muck in building materials[2,4,8,10,15,52-53]

4.1 路基填料

隧道洞渣中含有大量的坚石、次坚石、石渣等优良的路基填筑材料[15],经简单的筛选便可用于抛石挤淤、石方路基施工和台背回填,不但可以改善路基填料的质量,而且能够使隧道洞渣变废为宝。我国大部分地区处于多雨地带,雨季相对较长,造成了部分路基填料天然含水率较高,即使对其进行反复翻晒,仍会因超出土壤的最佳含水量而无法保证填筑施工的效果,而用洞渣作为填筑材料就可以良好地解决这一问题。例如潮惠高速TJ16标地段借助物理改良方案,通过控制洞渣最大粒径、洞渣强度与压实层厚度的关系以及不同岩性洞渣填筑方式,将莲花山1#隧道洞渣作为路基填料,结果表明使用隧道洞渣填筑的路基性能更加优异[54]。贵州省六盘水至盘县高速公路[55]、杭瑞高速公路和沪昆高速公路、厦蓉高速公路[56]等工程按洞渣与土层以50%~80%的比例进行掺配,同时对填筑时所用洞渣进行多次试验与检测,试验得出较高洞渣掺量的路基碾压后回弹值明显,证明了高速公路隧道洞渣物理改良路基施工技术能够在保证路基填筑质量的同时,获得较高的施工效率和经济效益。

4.2 制备机制砂石骨料

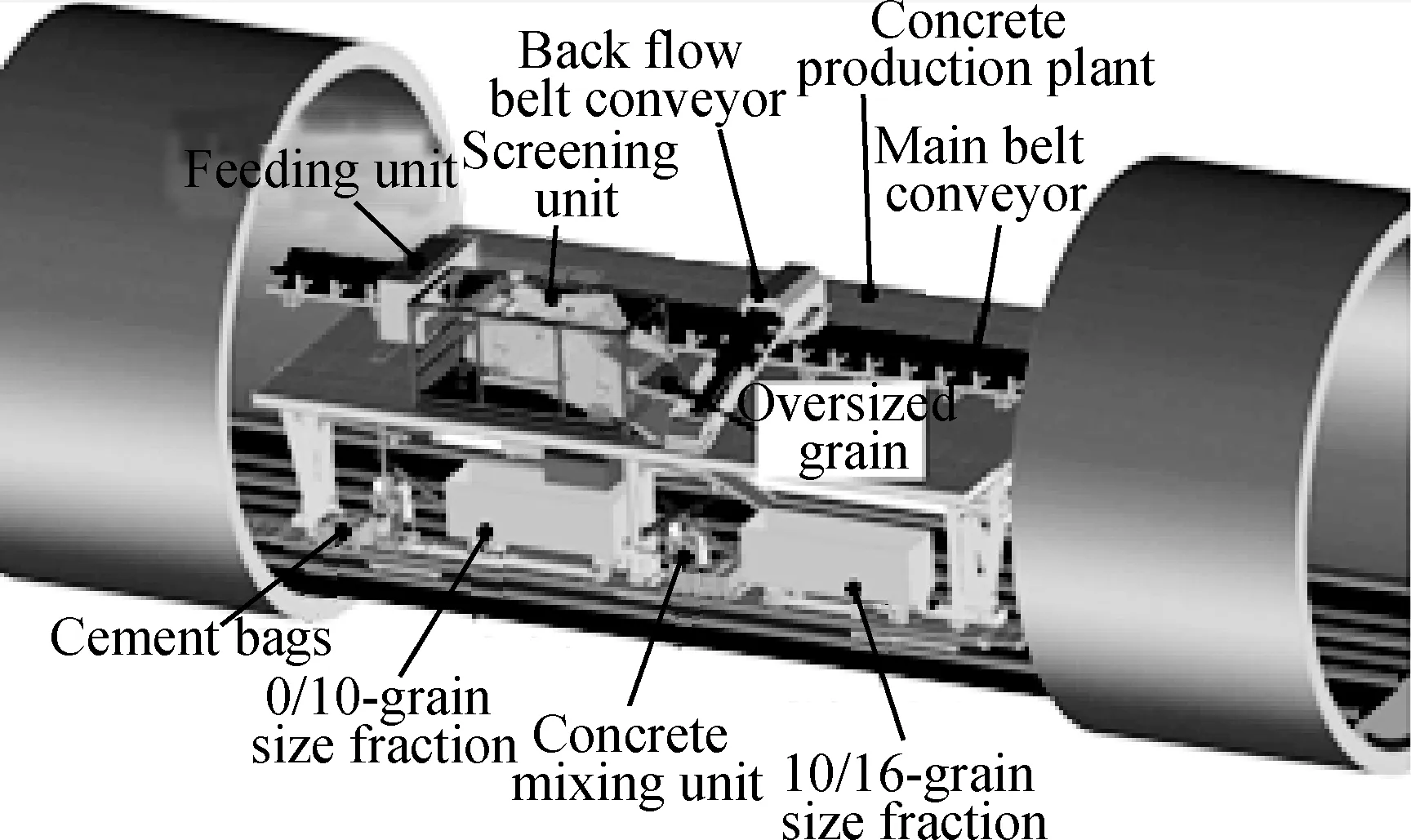

图3 TBM掘进、岩石选择、骨料质量评估和混凝土生产一体化设备[60]Fig.3 Integration equipment of TBM tunneling, rock selection, aggregate quality assessment and concrete production[60]

国外使用隧道洞渣制备机制砂石骨料的国家主要集中在欧洲。其中意大利是世界上隧道数量最多的国家,而瑞士是自然砂石骨料比较缺乏的国家。Bellopede等[4]提出TBM洞渣不适合制备机制砂石骨料,认为用作制备机制砂石骨料的隧道洞渣应避免含有大量的脆性矿物、过度坚硬的矿物及片状和纤维状矿物,同时注意低耐蚀性、高溶解度和碱活性物质对混凝土性能造成的负面影响。对于骨料碱活性,Bellopede等[19]首先从岩石矿物组成出发,分析其在混凝土中是否会发生潜在碱骨料反应。此外,Bellopede等[57]对比了经过处理和未处理隧道洞渣的碱骨料反应活性,结果表明经过处理后的洞渣砂浆棒膨胀的更大,并且抗弯强度更低。Olbrecht等[58]同样对TBM产生的隧道洞渣是否可以作为混凝土骨料开展了系统研究,试验通过对5个不同地区黑云母片麻岩、白云母片麻岩、钙质页岩和硅质石灰石进行分析,同时与当地使用的砾石进行比较,结果表明除了钙质页岩,其余未经处理的TBM洞渣可以作为混凝土用骨料,当经过工艺改进处理后,隧道洞渣完全可以取代砾石,但无法很好地因地制宜利用洞渣制备高性能混凝土。Fukui等[59]得出TBM隧道洞渣颗粒级配和粒型均较差,需要经过一定的破碎整形和筛分等工艺加以改进。同时经过水冲洗的洞渣骨料,其混凝土抗压强度可以提高20%以上,其主要原因为去除了附着在骨料表面的细粉颗粒[9]。Petitat等[60]同时考虑母岩性能、骨料品质和混凝土配制技术,提出TBM在线分析和处理系统,可以实现隧道掘进、岩石选择、骨料质量评估和混凝土生产一体化,如图3所示。可以看出,岩石的强度将由安装在TBM刀盘上的圆盘刀具载荷监测系统来确定,骨料的颗粒尺寸和级配等将使用最新的在线技术进行评估,机制砂的云母含量将被自动检测和量化,最终实现喷射混凝土、混凝土和砂浆的生产。

国内对于隧道洞渣制备机制砂石骨料研究起步较晚,主要集中在广东、湖南、江浙、福建及贵州等地[61]。在生产工艺及设备选型方面,张琨健[62]以隧道洞渣加工生产机制砂为例,围绕设备选型、生产工艺优化、成品性能指标和环境保护几个方面,制备出性能优异的成品砂。陈浩[63]从隧道洞渣分类选取、砂石场生产设备选型和生产过程控制着手,同样制备出了满足相关标准的机制砂石骨料。在工程案例应用方面,西成客运专线建设项目以Ⅱ、Ⅲ级围岩洞渣为主,剔除泥岩、风化岩和吸水率高的板岩后,筛选出母岩抗压强度≥60 MPa以上的洞渣,生产出细度模数适中的机制砂,并制备出满足性能要求的C35强度等级及以下的混凝土[64]。邓涛[8]通过深入研究隧道洞渣的破碎工艺和质量控制措施,将隧道洞渣成功应用于福建省福永高速工程中。陈书平等[65]基于湖南省马安高速公路隧道的TBM料,优选整体性好、性能满足要求洞渣用于加工机制砂,将破碎带、含泥地层、软弱地层以及富水区段开挖的洞渣直接作为路基填料。将优选后的洞渣通过三级破碎,同样生产出符合混凝土要求的机制砂,经配制的C40混凝土28 d标养下的抗压强度达到50.5 MPa。

隧道洞渣用于制备砂石骨料时,由于隧道洞渣母岩波动较大,严重影响隧道洞渣的利用率。因此应加强隧道洞渣检验频率,当围岩等级发生变化或目测岩性发生变化时,至少需进行一次碱活性、坚固性、母岩强度、吸水率和有害物质等试验。

4.3 铁路道砟或路面级配碎石

铁路有砟轨道道床采用大量道砟,但我国铁路明确规定洞渣加工成的道砟不得在客运专线正线上使用。王红等[66]基于仿真分析发现,道砟材质对固化道床的性能影响较小,因此可以在洞渣的分级选用控制标准的基础上,将洞渣道砟作为固化道床的骨料使用。肖杰灵等[67]对比了隧道洞渣与铁路道砟在粒径级配、岩石强度等基本参数上的异同,结合相关铁路沿线工程地质特征,分析了隧道洞渣应用于有砟道床的可行性,并提出了相关处理建议。结果表明,隧道洞渣满足道砟粒径范围和材质强度等基本物理特性条件,理论上铁路工程的隧道洞渣可作为有砟道床材料,在此基础上提出了隧道洞渣再加工处理原则,可为相关铁路工程隧道洞渣在有砟轨道道床上的绿色应用提供借鉴。公路上要用到碎石的地方同样很多,从底基层到面层,每一层路面结构都要用到碎石,碎石消耗量从几万立方米到上百万立方米不等。对于隧道围岩级别较好,抗压强度较高的洞渣,可设置专门的碎石加工场,通过筛分、清洗,按照路面对碎石级配的具体要求,破碎加工成不同规格的碎石[68]。

4.4 造 地

隧道洞渣可用于地方造地工程,如用于建楼房、广场、公园、牧场、营地等[15]。不同功能的场地标准各异,填筑较高的场地要求边坡稳定,建筑地基要求沉降控制在容许的范围内,公园场地表层应有土壤覆盖等。在青藏高原有铁路隧道利用洞渣造地的案例,如成兰铁路[69]、拉林铁路等。成兰铁路位于青藏高原东部边缘,沿线高山峡谷区,大面积平地十分短缺,用隧道洞渣进行了应急避难场所、武警训练营地等造地项目。拉林铁路充分利用隧道洞渣建立牧场,为当地牧民放养牲畜提供草场,牧民能够在上面覆盖土壤种植牧草。

5 结论与建议

5.1 结 论

(1)隧道洞渣是一种宝贵的建筑材料资源,合理的洞渣分类方法和快速的洞渣性能评价技术可以从源头保证洞渣的品质,有利于洞渣的资源化综合利用。

(2)隧道洞渣分类方法主要包括开挖方式和围岩级别。钻爆料适用于制备机制砂石骨料,TBM料适用于制备机制砂,低围岩级别洞渣性能一般较好,但要结合岩性综合考虑。

(3)多种快速评价方法联合使用可以显著提高隧道洞渣力学性能预测结果的准确性,回弹值指标法和声波检测法适用于钻爆料的快速评定,而点荷载法更适用于TBM料的测试。

(4)隧道洞渣资源化利用主要包括作为填料、制备机制砂石骨料、铁路道砟或公路路面级配碎石和造地等,其中洞渣的复杂性是限制其制备机制砂石骨料的主要原因。

5.2 建 议

(1)在基础理论方面:为探明不同岩性洞渣关键性能指标,亟需开展不同岩性洞渣的物理化学性能、耐久性能等方面的理论研究,同时提出洞渣关键性能的快速评价技术。

(2)在应用技术方面:隧道洞渣性能波动大是造成我国洞渣利用率低的主要原因,绝大多数工程都将洞渣用作填料,少部分用于生产机制砂石骨料。因此采用合理的洞渣分类方法,快速的洞渣性能评价技术和严格的洞渣质量管控措施,可提高洞渣作为母岩制备机制砂石骨料的利用率。

(3)在标准规范方面:为保障隧道洞渣利用的安全可靠,应从洞渣分类、洞渣性能、洞渣快速评价技术、出渣量、弃渣场规划与布置、生产工艺和加工设备,以及成品性能指标等方面建立相关标准体系。