混杂废旧纤维对乳化沥青冷再生混合料的性能优化研究

张 庆,侯德华,史纪村,尚 波,刘廷国

(1.河南省绿色公路路面工程技术研究中心,新乡 453003;2.河南师范大学绿色化学介质与反应教育部重点实验室, 新乡 453007;3.河南省高远公路养护技术有限公司,新乡 453003)

0 引 言

随着我国公路建设的快速发展,较大规模的公路已进入大中修阶段,由此每年会产生数亿吨的废旧沥青混合料[1]。若将废旧沥青路面材料(RAP)废弃,不但占用土地,浪费资源,而且会导致较严重的环境问题,成为制约我国交通运输行业可持续发展的重要瓶颈。

石料和沥青作为旧沥青路面结构的最主要组成部分,其中石料从性能角度来讲并未失效,并且沥青材料仅发生部分老化,仍具有一定的使用性能。若将废旧沥青混合料作为建筑垃圾废弃,不符合建设资源节约型行业的要求。针对该情况,道路研究人员一直致力于研究更环保、更节能的路面循环再生方法,其中一种有效方法就是乳化沥青冷再生技术,乳化沥青冷再生路面由于技术、经济、能源和环境等方面的优势,已在很多国家得到发展[2-3]。然而,乳化沥青冷再生混合料的耐久性问题已经严重制约其推广应用[4-6],其主要原因是乳化沥青冷再生混合料的抗拉伸强度和抗剪切强度较弱。针对此问题,通过添加纤维可以很好地提高沥青混合料的抗裂性和永久变形能力,同时也能延缓疲劳裂缝的扩展[7]。例如,Shanbara等[8]研究了四种类型纤维对乳化沥青混合料的性能影响,通过半圆弯曲试验表明,玻璃纤维提高乳化沥青混合料的抗拉伸能力最为显著。Mahrez等[9]研究表明,玻璃纤维作为增强材料的主要功能是在混合料中提供额外的拉伸强度,同时可以吸收混合料在疲劳裂缝发展或断裂过程中的应变能,从而改善沥青混合料的耐久性。此外,田华[10]在其研究中指出,相对木质素纤维而言,玻璃纤维改善沥青混合料的高温抗车辙能力相对较差,主要原因在于木质素纤维稳定沥青的作用对于提高沥青混合料的抗变形能力更加显著。针对其高温抗变形能力,蒋应军等[11]研究了不同纤维类型对乳化沥青冷再生混合料的路用性能影响,试验结果表明木质素纤维的高温性能最好,但其低温抗裂能力弱于玄武岩纤维及聚酯纤维的改性效果。Su等[12]研究了木质素纤维对再生沥青混合料的影响,同样指出,木质素纤维使得再生沥青混合料的抗车辙性得到显著提高。

综上所述,针对不同类型纤维对沥青混合的路用性能及力学性能的研究较多,且不同类型的纤维对其性能改善的侧重点也有所差别,仅通过单用一种纤维很难同时提高乳化沥青混合料的各项性能。因此,可以采用多种类型纤维混杂使用,通过兼顾不同特性纤维的配比设计,更好地发挥不同类型纤维对沥青混合料的改善作用,以提高沥青混合料的综合性能[13-14]。同时,道路材料领域的新挑战是将不同工业产生的废旧物应用于道路工程中,这些材料是日常生活中的废弃物或自然界中容易获得的废物,例如废食用油、工业矿渣等已经在道路材料的研究中得到应用[15-16]。基于此,试验采用木质素纤维和废旧玻璃纤维,通过混杂配比设计,研究混杂纤维在不同掺量及比例条件下,对乳化沥青冷再生混合料疲劳性能、高温抗变形能力及低温抗拉伸能力的影响,并基于主成分分析方法,建立了主成分综合得分评价模型,得出最佳的混杂纤维配比,以期为混杂纤维改性乳化沥青冷再生混合料的性能优化及应用提供参考。

1 实 验

1.1 原材料

(1)乳化沥青

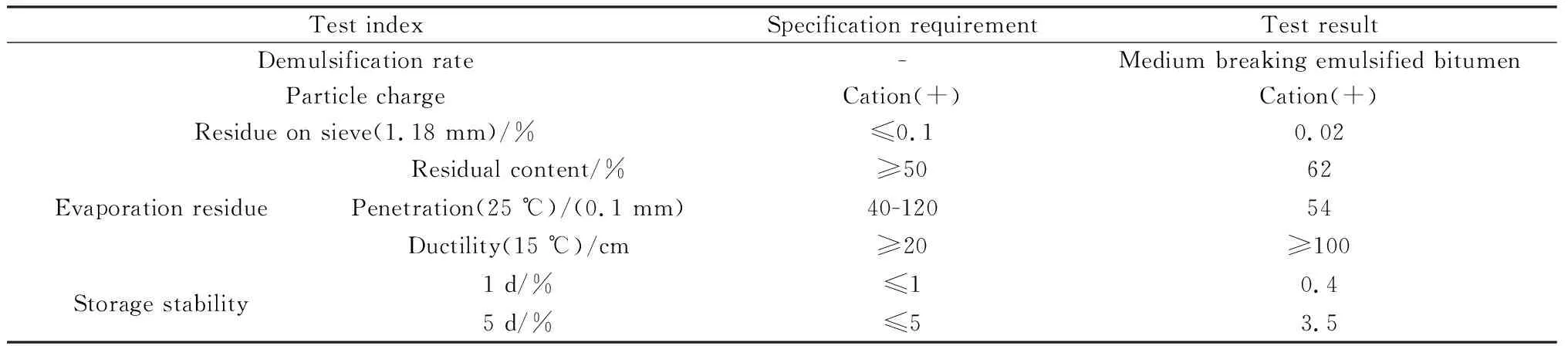

试验选用的乳化沥青为河南威森德道路材料有限公司生产,主要技术指标符合《公路沥青路面施工技术规范》(JTG F40—2004),如表1所示。

表1 乳化沥青性能指标Table 1 Performance index of emulsified asphalt

(2)再生剂

为改善旧沥青混合料中老化沥青的性能,试验选用自主研发的渗透性活化再生剂,其性能指标见表2。

表2 再生剂性能指标Table 2 Performance index of regenerant

(3)废旧纤维

图1 废旧玻璃纤维及木质素纤维Fig.1 Waste glass fiber and lignin fiber

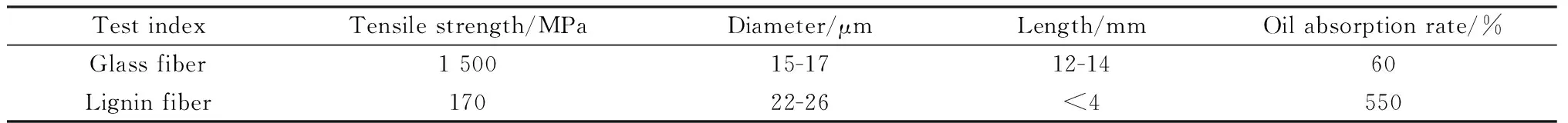

混杂废旧纤维由废旧玻璃纤维和废旧木质素纤维组成,废旧玻璃纤维由河南省科学院化学研究所提供,主要以玻璃球或废旧玻璃为原料经高温熔制、拉丝而成;木质素纤维由河北廊坊市某公司提供,外观如图1所示,其性能指标见表3。

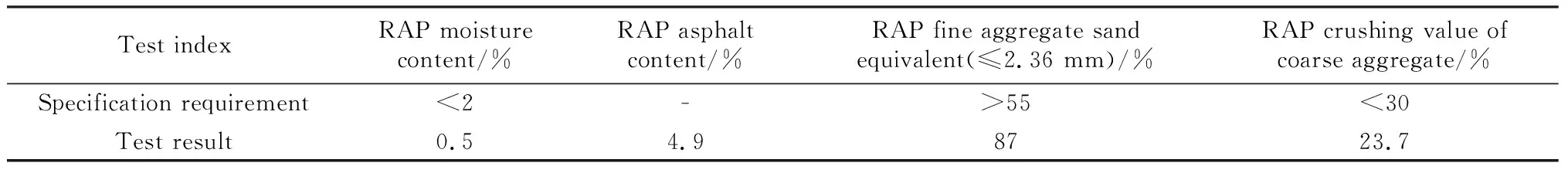

(4)回收沥青路面材料(RAP)

RAP料为新乡市城市道路主干道大中修过程的铣刨料,并筛分为四档,0~3 mm、3~5 mm、5~10 mm、10~16 mm,其主要技术指标见表4。经检测,RAP料各项性能指标均满足《公路沥青路面再生技术规范》(JTG F41—2008)和《公路沥青路面施工技术规范》(JTG F40—2004)相关要求。

表3 纤维性能指标Table 3 Performance index of fiber

表4 RAP料性能指标Table 4 Performance index of RAP material

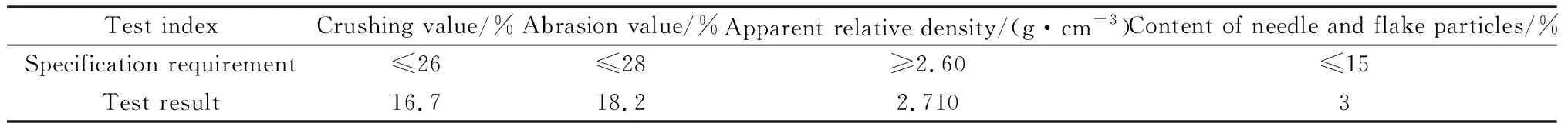

(5)新集料、水泥、水

为调节混合料的级配,试验添加了10~16 mm规格的石灰岩碎石,性能指标均满足规范要求。主要技术指标符合《公路沥青路面施工技术规范》(JTG F40—2004),见表5所示。

表5 石灰岩集料技术指标Table 5 Technical indexes of limestone aggregate

为提高乳化沥青混合料的路用性能,往往需要在混合料中添加水泥,添加量一般是集料质量的1.5%~2%,其作用在于:一方面,水泥可以加快乳化沥青的破乳,提高混合料早期强度;另一方面,水泥与混合料中多余的水发生水化反应,其水化产物与沥青薄膜交织在一起,可以形成空间互穿立体网络结构包裹在集料表面,从而改善乳化沥青混合料的力学性能[6,17]。试验水泥采用标号为C42.5的普通硅酸盐水泥,试验用水为自来水。

1.2 试验方案

(1)试验设计

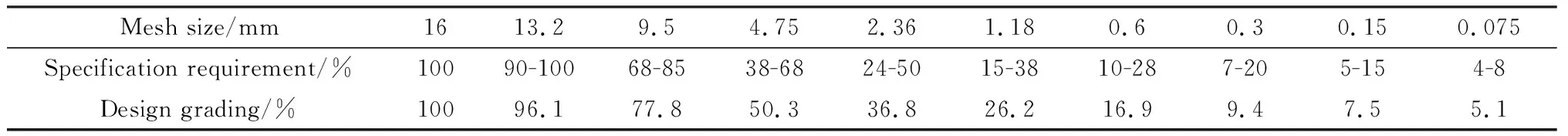

根据RAP料和新集料的筛分结果确定乳化沥青冷再生混合料的级配,合成级配见表6。

表6 乳化沥青冷再生混合料级配设计Table 6 Gradation design of emulsified asphalt cold recycled mixture

为减少其它因素的影响,仅考虑混杂纤维对乳化沥青冷再生混合料的影响,并根据试验经验选取乳化沥青用量为4%,再生剂用量为10%,水泥用量为1.5%。混杂纤维的配比设计见表7。

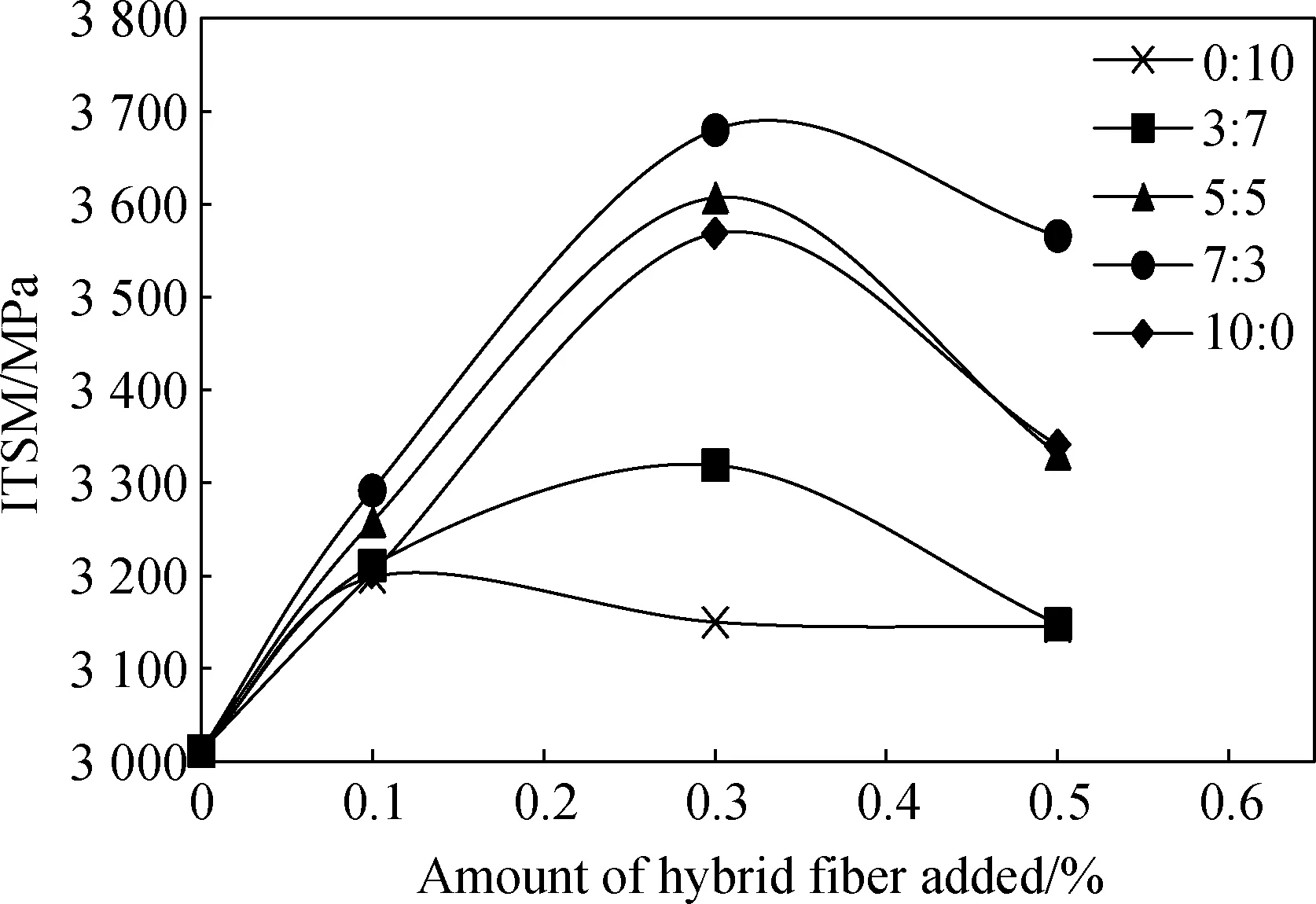

表7 混杂纤维掺量及比例设计Table 7 Blended fiber content and proportion design

试验采用纤维分散效果较好的双轴搅拌机进行拌合,如图2所示。拌合顺序为,先将RAP料搅拌后,加入再生剂搅拌,焖料30 min。接着加入新集料和混杂纤维搅拌,搅拌均匀后加入水进行湿拌,之后再加入水泥充分拌合,最后添加乳化沥青拌合。拌合完成后将混合料分别装入试模,采用旋转压实仪压实成型并进行养生,先在标养室养生6 d,再放入烘箱在60 ℃下保持24 h。

图2 乳化沥青冷再生混合料搅拌机及旋转压实仪Fig.2 Mixer and rotary compactor for emulsified asphalt cold recycled mixture

(2)试验方法

图3 UTM-25测试试验机Fig.3 UTM-25 testing machine

试验参照《公路工程沥青与沥青混合料试验规程》(JTG E20—2011),通过沥青混合料车辙试验和低温弯曲试验评价乳化沥青混合料的高温抗变形能力和低温拉伸能力。

采用间接拉伸模量(ITSM)试验分析乳化沥青混合料的劲度模量。ITSM试验在20 ℃下进行,并按照BS EN 12697-26的要求,测试条件如表8所示。试验仪器选用UTM-25试验机,如图3所示。

疲劳开裂是影响路面质量和使用寿命的主要病害之一,而间接拉伸劈裂试验可以使马歇尔试件在重复施加荷载的垂直方向产生均匀拉应力,在不断地间接拉伸中导致试件失效,能够很好地评价试件的疲劳性能。试验仪器选用UTM-25试验机,试验温度15 ℃,应力水平为300 kPa。

表8 ITSM测试条件Table 8 ITSM test conditions

2 结果与讨论

2.1 车辙试验

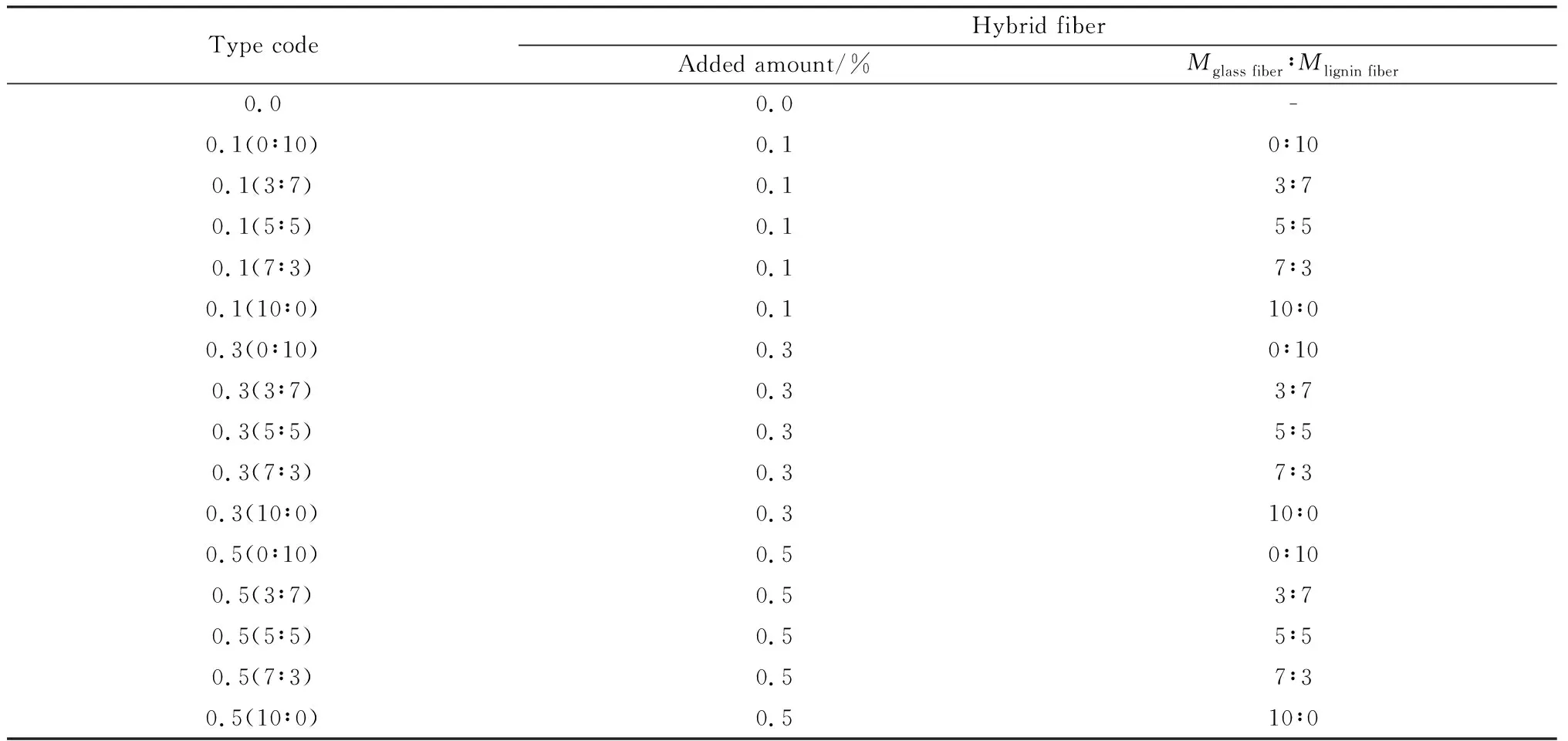

图4 动稳定度随混杂纤维掺量变化柱状图Fig.4 Changes of dynamic stability with the amount of hybrid fiber

对不同混杂纤维配比的混合料试件分别进行车辙试验,从而评价纤维掺量及相应比例对混合料高温稳定性的影响,如图4所示。

图4中a线表示未添加纤维混合料的动稳定度测试值,可以看出随着混杂纤维掺量的增加,不同混杂比例的混合料动稳定度变化趋势都是先增加后降低,其混杂纤维最佳掺量为0.3%。可以看出,未添加纤维的乳化沥青冷再生混合料动稳定度相对较低,通过添加混杂纤维使其动稳定度最高增幅达18%。分析其原因,由于再生混合料中添加有再生剂,增加了新旧沥青界面融合程度,因此可以对老化沥青进行一定程度的活化再生,但由于再生剂的加入导致沥青黏结料变软,并且使得油石比相对较高,致使动稳定度较低。而木质素纤维的吸油率大,可以对混合料中多余再生剂的轻质组分产生吸附和稳定作用,从而在适量掺量下可以起到“增黏稳油”的效果。玻璃纤维的加入主要起到“加筋”作用,通过形成互相搭接的空间网络结构,限制集料的位移。当其掺量超过0.3%时,混合料的动稳定度有所下降,一方面在于纤维过多不易分散,与沥青胶浆结团成束,在混合料中形成受力薄弱点。另一方面,过多的纤维掺量会造成油石比偏低,黏结能力下降,致使其高温抗变形能力有所降低。

当混杂纤维的掺加量相同时,随着M玻璃纤维∶M木质素纤维的增加,其动稳定度变化规律有所差别,当混杂纤维掺量为0.1%时,随着M玻璃纤维∶M木质素纤维的增加,混合料的高温抗变形能力逐渐降低,这主要是此掺量下的木质素纤维 “增黏稳油”作用更加明显,其所占比例相对越低,越不利于混合料的高温稳定性。当混杂纤维掺量为0.3%和0.5%时,随着M玻璃纤维∶M木质素纤维的增加,混合料的高温抗变形能力先增加后降低。分析结果可以看出,混杂纤维的最佳改性效果优于相对于单用木质素纤维或玻璃纤维的混合料,说明在木质素纤维提供“增黏稳油”的环境下,通过加入适当玻璃纤维可以进一步提高乳化沥青冷再生混合料的抗车辙性能,这主要是因为均匀分散的纤维相互桥接形成空间网状连接体系,对沥青胶浆及粗集料起到一定的“箍锁”作用,限制了混合料的高温流动变形。

2.2 低温弯曲试验

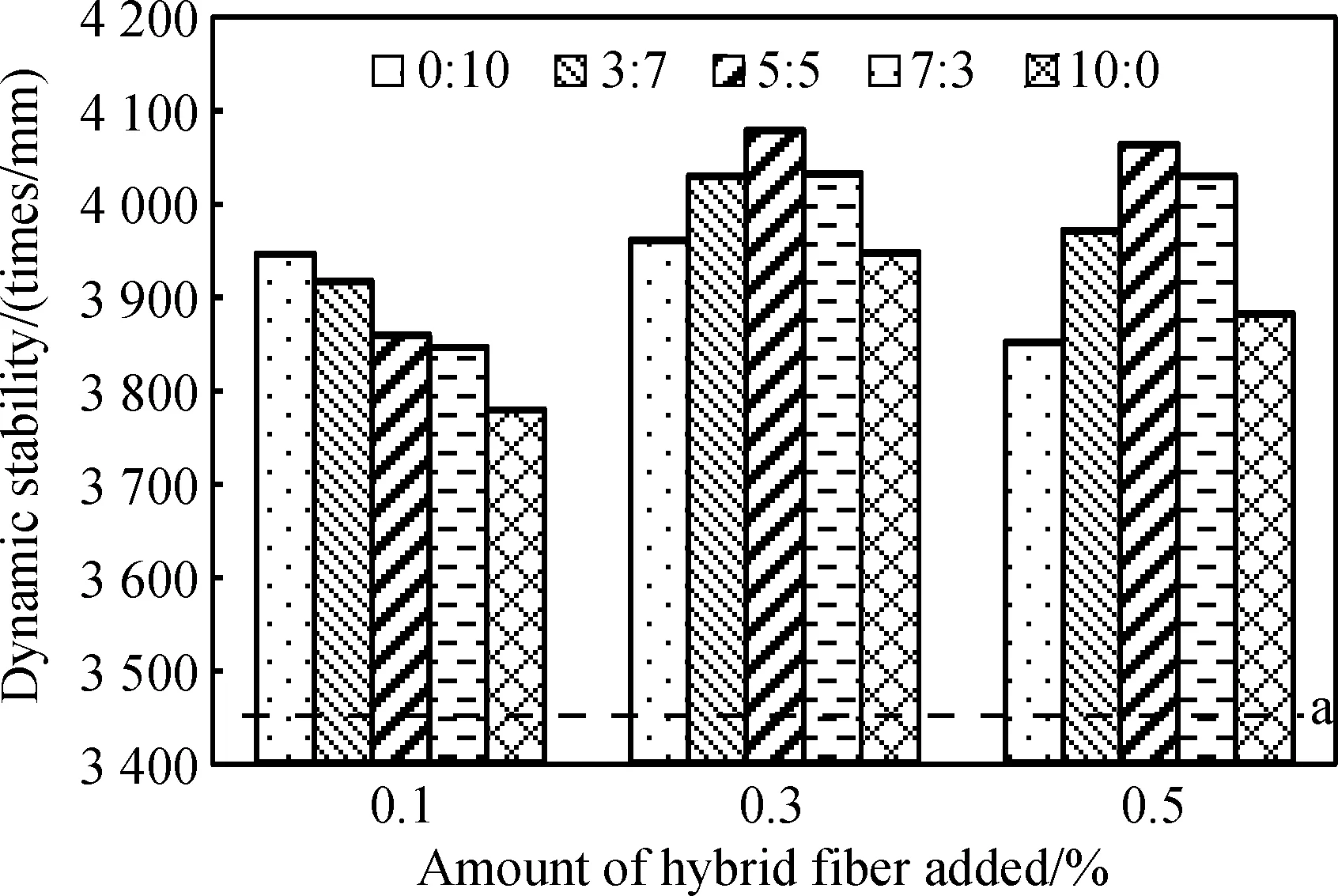

对不同混杂纤维配比的混合料试件分别进行低温弯曲试验,从而评价纤维掺量对混合料低温拉伸性能的影响,结果如图5所示。

从图5可知,随着混杂纤维掺量的增加,不同比例纤维混合料的弯拉应变变化趋势为先增加后降低。这主要在于混杂纤维掺量过大,会影响其自身的均匀分散性,使其性能降低,与上述分析相一致。

图5 弯拉应变随混杂纤维掺量变化曲线Fig.5 Change curves of bending tensile strain with the amount of hybrid fiber

图6 ITSM随混杂纤维掺量变化曲线Fig.6 Change curves of ITSM with the amount of hybrid fiber

当混杂纤维的掺加量相同时,随着M玻璃纤维∶M木质素纤维的增加,其低温弯拉应变先增加后减少,最佳M玻璃纤维∶M木质素纤维为 7∶3。与最佳混杂纤维配比相比,M玻璃纤维∶M木质素纤维为 10∶0时,其低温弯拉应变降幅14%,这主要是由于再生剂的加入增加了冷再生混合料中黏结料的轻质组分,而玻璃纤维的吸油率较低,稳定胶浆的能力弱,致使玻璃纤维与含再生剂胶浆的握裹力不足,在抗拉伸的过程中不能充分发挥玻璃纤维的抗拉能力,从而造成乳化沥青冷再生混合料的低温弯拉应变大幅度降低,适量木质素纤维的加入则显著提升其低温弯拉性能,这也体现了木质素纤维对玻璃纤维的复配效应。

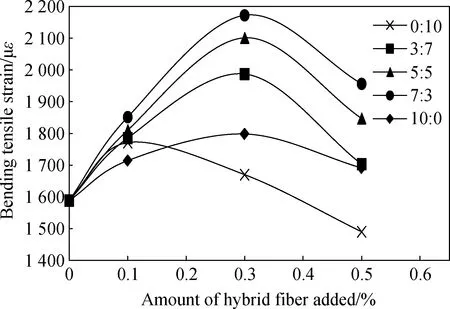

2.3 间接拉伸模量试验

对不同混杂纤维配比的混合料试件分别进行间接拉伸模量试验,从而评价纤维掺量及相应比例对混合料劲度模量(SM)的影响,结果如图6所示。

间接拉伸模量可以反映乳化沥青冷再生混合料的力学特征,从图6可知,随着混杂纤维掺量的增加,不同混杂比例的混合料劲度模量变化趋势都是先增加后降低。当只掺加木质素纤维时,其最佳掺量为0.1%,相对于未添加纤维的混合料,其间接拉伸模量增幅6%;当只掺加玻璃纤维时,其最佳掺量为0.3%,相对于未添加纤维的混合料,其间接拉伸模量增幅18%;当使用混杂纤维时,其最佳掺量为0.3%,相对于未添加纤维的混合料,其间接拉伸模量最高增幅达到22%。因此可以看出,通过混杂纤维配比设计,可以使乳化沥青冷再生混合料的力学性能进一步得到提高。

当混杂纤维的掺加量相同时,随着M玻璃纤维∶M木质素纤维的增加,其劲度模量先增加后减低,最佳M玻璃纤维∶M木质素纤维为 7∶3。说明随着玻璃纤维总掺量的增大,玻璃纤维的桥接加筋作用逐渐突显,在木质素纤维“增黏稳油”作用下,更能起到增加乳化沥青冷再生混合料内摩阻力的作用,从而进一步提高混合料的力学性能。当M玻璃纤维∶M木质素纤维为 10∶0时,其劲度模量下降幅度有所减缓,这主要在于间接拉伸模量试验属于非破坏性试验,试验设置水平变形量为5 μm,在此条件下,玻璃纤维的加筋作用仍然可以起到传力、消散应力的作用。

2.4 间接拉伸疲劳试验

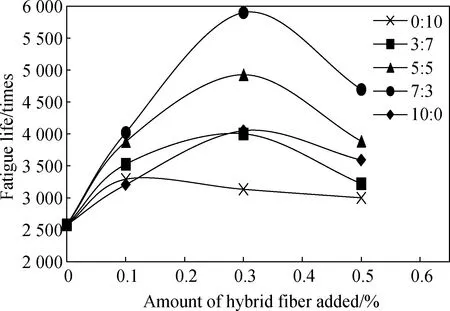

图7 疲劳寿命随混杂纤维掺量变化曲线Fig.7 Change curves of fatigue life changing with hybrid fiber content

对不同混杂纤维配比的混合料试件分别进行间接拉伸疲劳试验,从而评价纤维掺量及相应比例对混合料疲劳性能的影响,结果如图7所示。

由图7可知,随着混杂纤维掺量的增加,添加不同比例纤维的混合料疲劳寿命变化趋势都是先增加后降低,当只掺加木质素纤维时,其最佳掺量为0.1%;当混杂纤维中含有玻璃纤维时,其最佳掺量为0.3%。这与低温弯曲应变和劲度模量评价指标的变化规律相一致。

当混杂纤维的掺加量相同时,随着M玻璃纤维∶M木质素纤维的增加,其抗疲劳性能先增加后减低,最佳M玻璃纤维∶M木质素纤维为 7∶3。其原因主要在于两种纤维的作用机理不同,木质素纤维起到“吸附增黏”作用,通过吸附沥青,增强对细集料的握裹力,进而提高沥青胶浆与集料之间的黏附性;玻璃纤维起到“加筋阻裂”作用,玻璃纤维形成的空间网络结构可以约束集料滑移,同时,在产生微裂纹后,横跨裂缝两端的纤维可以将应力传递到裂缝两侧的骨料中,从而使应力得到消解,延缓微裂纹的发展,增强混合料的抗裂能力。因此,随着玻璃纤维的增加,其疲劳寿命得到提高。但是当只使用玻璃纤维时,由于玻璃纤维吸附沥青的能力有限,并且由于再生剂导致胶浆黏度降低,造成沥青胶浆对玻璃纤维的握裹力不足,致使其疲劳性能相对较低。

综上所述,乳化沥青冷再生混合料中添加再生剂后,其路用性能和力学性能有所降低,主要原因在于再生剂是由轻质组分组成,会导致沥青黏结料变软,致使混合料的黏聚力有所降低。混杂纤维的加入会有效改善含再生剂乳化沥青冷再生混合料的路用性能,其机理主要有以下两方面:

(1)吸附与增黏作用:木质素纤维具有带状弯曲、表面凹凸、质地疏松多孔的微观结构特点,且其长度和直径较小,比表面积大,具有很强的吸油效果,根据浸润理论,混合料中多余再生剂的轻质组分对木质素纤维浸润性好,可以吸附大量的沥青,形成界面层的结构沥青,此界面层裹覆在集料表面,使得沥青膜厚度增加,提高纤维沥青胶浆的黏度,增加混合料的黏聚力,从而可以使混合料的高温抗变形能力得到显著提高。同时,木质素纤维具有许多毛细管道,可以将轻质组分从浓度大的区域向浓度小的区域进行传导,促进混合料中轻质组分的均匀分布,保证沥青成膜的均匀性,提高木质素纤维与沥青胶浆的结合力,改善乳化沥青冷再生混合料的耐久性。

(2)加筋与阻裂作用:废旧玻璃纤维的吸水性小,易于分散,且具有良好的力学性能,抗断裂强度高,可以起到加筋、增韧、阻裂等补强作用。首先,分散性较好的玻璃纤维可以避免纤维沥青胶浆聚集成团,提高玻璃纤维的分散效果。其次,在混合料中混杂纤维之间相互交叉与搭接,玻璃纤维纵横交错形成纤维骨架网状结构,提高了玻璃纤维与沥青胶浆的机械锚合作用。当纤维与集料受外力作用发生相对位移时,玻璃纤维受拉,会牵动相邻纤维共同受力,形成三维立体的受力结构,使荷载均匀分散到其它区域,延缓混合料微裂纹的发展。同时玻璃纤维的三维网状结构也能约束集料的滑移,从而显著改善乳化沥青冷再生混合料的路用性能和力学性能。

因此,通过考虑两种不同类型纤维的特点,同时兼顾两种纤维的改善作用,实现混杂纤维性能互补的优势,与单掺其中一种纤维的混合料性能相比,混杂纤维乳化沥青冷再生混合料的综合性能最优。

2.5 基于主成分分析法的混杂纤维乳化沥青冷再生混合料综合性能评价

通过图4~图7的分析可知,测试指标对应的最佳纤维掺量及比例都有所差别,因此很难定量对其进行综合评价分析。而主成分分析法(Principal Component Analysis)是一种使用广泛的数据降维算法[18-19]。该方法可以将评价指标按照一定的算法进行转换,以消除评价因素之间的相互影响,形成彼此相互独立的主成分,使评价结果更合理、客观。基于此,本文采用MATLAB的主成分分析程序对不同掺量及比例的混杂纤维乳化沥青冷再生混合料的性能评价进行分析,选取的原始评价指标如表9所示。

表9 不同掺量及比例的混杂纤维乳化沥青冷再生混合料的性能特征Table 9 Blended performance characteristics of cold recycled hybrid fiber emulsified asphalt mixture with different content and proportion

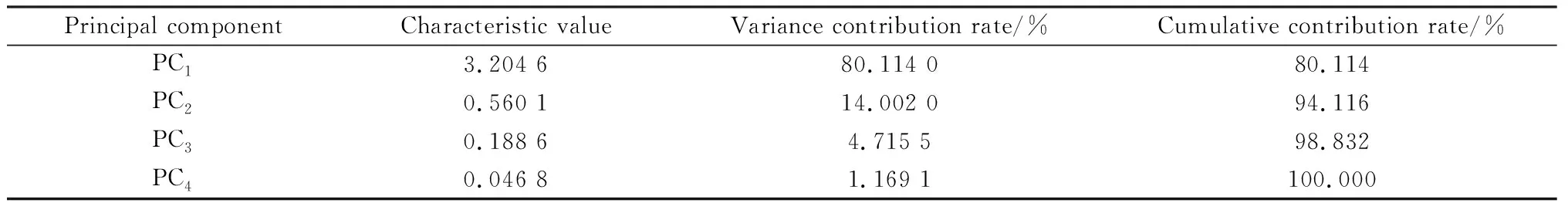

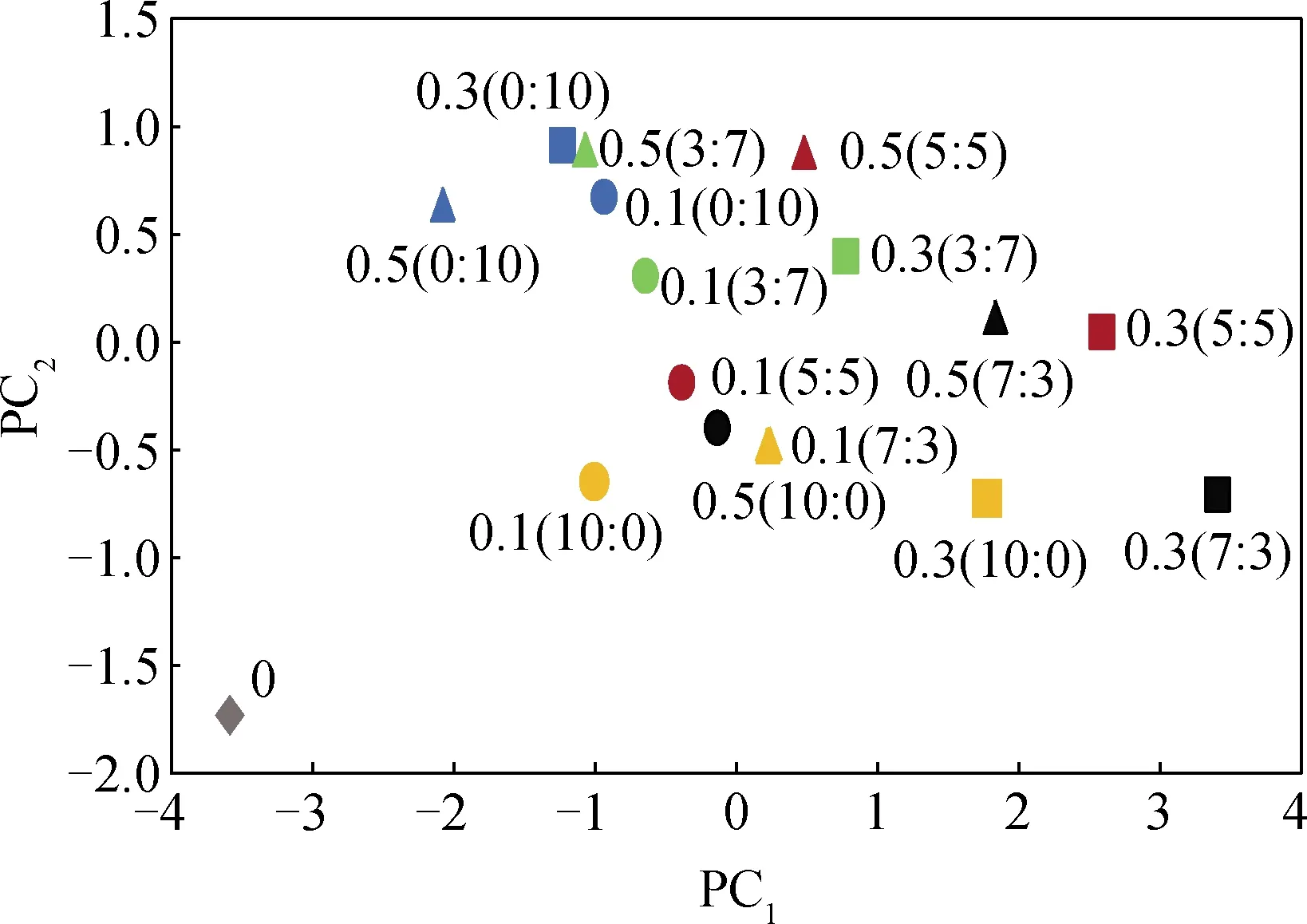

通过MATLAB中相应的主成分分析函数对原数据进行标准化处理,采用Princomp函数对标准化后的评价指标进行主成分分析,并提取主成分分析的特征值与方差贡献率,及主成分载荷图,如表10、图8所示。

表10 主成分分析的特征值与方差贡献率Table 10 Characteristic and variance contribution rate of principal component analysis

图8 主成分载荷图Fig.8 Principal component load diagram

由表10可知,通过主成分分析法可以将不同掺量及比例的混杂纤维乳化沥青冷再生混合料的性能影响因素转化为两个主成分。从分析结果可以看出,主成分PC1的贡献率为80.114%,主成分PC2的贡献率为14.002%,两个主成分的累计贡献率到达94.116%,说明这两个主成分可以体现出乳化沥青冷再生混合料综合性能94.116%的信息,提取较为完全,可以将主成分PC1和PC2作为主要分析目标。

由图8可知,当混杂纤维掺量相同时,随着M玻璃纤维∶M木质素纤维比例的增加,其载荷值沿着主成分PC1轴先增加后减小,说明第一主成分PC1反映了两种纤维混杂比例因素对乳化沥青冷再生混合料的性能影响。当M玻璃纤维∶M木质素纤维比例相同时,随着混杂纤维掺量的增加,其载荷值的总体趋势沿着主成分PC2轴逐渐增加,说明第二主成分是混杂纤维掺量对其性能的影响。通过对比主成分PC1和主成分PC2的贡献率,定量说明了两种纤维的混杂比例因素对乳化沥青冷再生混合料综合性能有着更加显著影响。

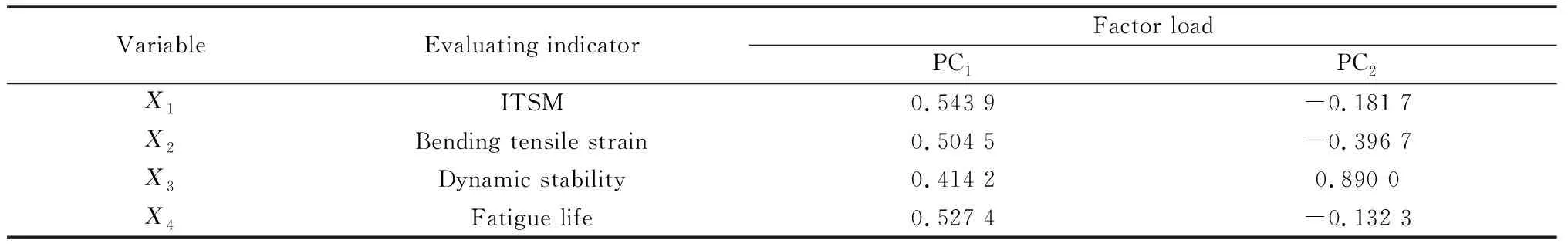

为构建两个主成分的得分评价模型,计算两个主成分在不同混杂纤维掺量及比例下乳化沥青冷再生混合料性能评价指标的因子载荷,如表11所示。

表11 不同掺量及比例的混杂纤维乳化沥青冷再生混合料性能评价指标的因子载荷Table 11 Factor load of performance evaluation indexes of hybrid fiber emulsified asphalt cold recycled mixture with different dosage and ratio

将各个评价指标变量的主成分载荷量除以其对应特征值的算数平方根,可计算出每个评价指标变量在主成分上的特征向量,以此为权重计算两个主成分的得分表达式如下:

F1=0.304X1+0.282X2+0.231X3+0.295X4

(1)

F2=-0.243X1-0.53X2+1.189X3-0.177X4

(2)

主成分的综合得分评价模型是由每个主成分得分与其对应的贡献率乘积总和算出,即:

F=0.801 14F1+0.140 02F2

(3)

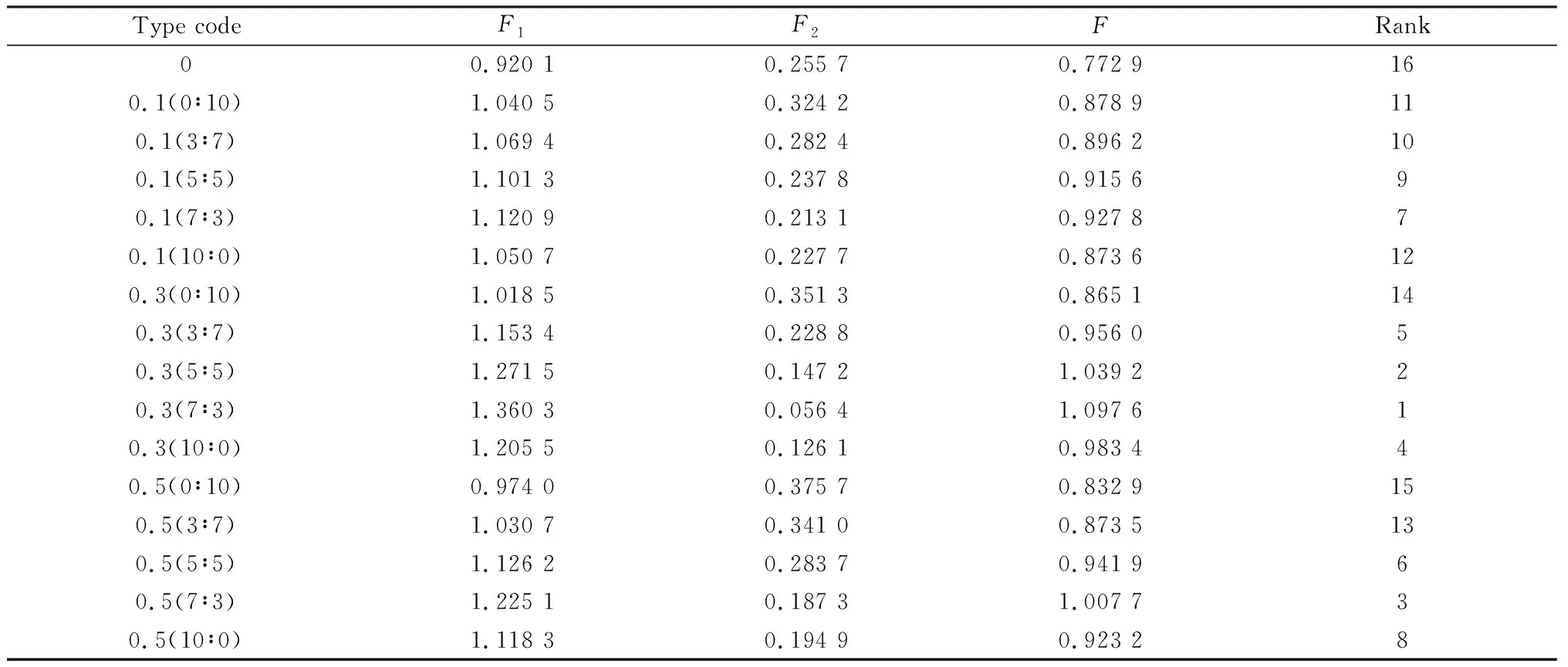

将原始数据标准化后依次代入上述公式,可以得到不同混杂纤维掺量及比例下乳化沥青混合料的主成分综合得分,如表12所示。

表12 不同掺量及比例的混杂纤维乳化沥青冷再生混合料的主成分综合得分Table 12 Comprehensive scores of main components of hybrid fiber emulsified asphalt cold recycled mixtures with different blending amounts and ratios

由表12可知,不同掺量及比例的混杂纤维乳化沥青冷再生混合料的主成分综合得分前三名:0.3(7∶3)>0.3(5∶5)>0.5(7∶3)。说明混杂纤维掺加量为0.3%,M玻璃纤维∶M木质素纤维为 7∶3时,乳化沥青冷再生混合料的综合性能最佳。

3 结 论

(1)混杂纤维乳化沥青冷再生混合料的高温抗变形能力、低温抗裂能力以及疲劳性能相对于单用一种纤维得到进一步提高。说明在木质素纤维提供“稳油增黏”的环境下,结合加入适量玻璃纤维可以有效改善乳化沥青冷再生混合料的路用性能和力学性能。

(2)基于主成分分析方法表明,两种纤维的混杂比例因素与掺量因素对乳化沥青冷再生混合料的性能影响分别占到80.114%和14.002%,定量说明了混杂纤维的混杂比例因素对乳化沥青冷再生混合料综合性能有着更加显著的影响。

(3)通过构建主成分得分评价模型并进行分析计算,结果表明当混杂纤维掺加量为0.3%,M玻璃纤维∶M木质素纤维为 7∶3时,乳化沥青冷再生混合料的综合性能最佳。