富含有机质淤泥对保温粘土烧结砖导热系数的影响研究

徐 杨,阎长虹

(1.金陵科技学院建筑工程学院,南京 211169;2.南京大学地球科学与工程学院,南京 210023)

0 引 言

烧结砖是一种古老的建筑材料,因其良好的物理力学性质和使用灵活性等方面的优点而被广泛应用于各类建筑中。然而,与混凝土相比,烧结砖密度大,保温性能差,限制了其在高层建筑中的使用,在建材市场中的份额逐步缩减。因此,为了满足建筑节能对建筑材料的要求,烧结砖应当向轻质保温的方向发展,如何有效降低烧结砖的导热系数成为学界广泛关注的问题。

增加砖体的孔隙率是降低烧结砖导热系数的有效方法之一。为此,常在砖坯中加入一定量的有机成孔剂,有机物在烧成过程中燃烧后变成气体,形成孔隙,同时产生一定的燃烧热,可减少烧结过程的能耗。在工业和农业生产过程中,麦秆、纸浆残渣等有机废弃物随之产生,传统的填埋或焚烧等处理方法容易引发一系列的环境问题[1]。近年来,随着环保意识的不断提高,许多学者将这些有机废弃物作为成孔剂制备多孔保温烧结砖[2],研究成果丰硕。涉及的有机成孔剂种类较多,包括小麦秆、玉米穗、枯草、稻壳等农业有机废弃物[3-7],还涉及烟草、酿酒、造纸等工业生产所产生的有机废弃物[8-9]。研究结果表明这些有机废弃物均能按一定配比与粘土制备出满足规范要求的多孔保温烧结砖,具有重要的环境意义。

城市河道淤泥是城市疏浚工程产生的废弃泥,据统计,广州、南京等城市河道淤泥年均清出量超过100万立方米。常规的填埋处理方法占用大量土地,且可能引发环境污染,不能适应城市可持续发展的需求。近年来,一些学者研究利用淤泥制备烧结砖的可行性,包括湖泊水库淤泥[10-11]和河道淤泥[12-13]等,研究结果表明淤泥部分替代粘土制备烧结砖是可行的,但淤泥替代率一般小于50%。城市河道淤泥有机质含量高,土颗粒成分与粘土比较接近,提高淤泥掺量,利用原料中的有机质充当成孔剂,制备轻质保温烧结砖具有重要的环境意义。

本文以城市河道淤泥为主要原料,替代部分粘土,烧结制备了轻质保温粘土烧结砖,重点研究了环境温度、烧成温度、淤泥掺量对烧结砖导热系数的影响。从烧结砖矿物成分、孔隙率和孔隙结构特征三方面对导热系数变化机理进行了初步解释,并与其它有机质成孔剂进行对比,探讨了城市河道淤泥的成孔效果。

1 实 验

1.1 原 料

烧结砖的制备原料为粘土和淤泥,粘土为宁镇地区广泛分布的下蜀土,淤泥取自城市河道,富含有机质,含量达8.6%。原料化学成分见表1。粘土矿物成分主要包括石英(SiO2)、钠长石(NaAlSi3O8)、赤铁矿(Fe2O3)和钾长石(KAlSi3O8);淤泥以石英为主要矿物,还包括少量的钠长石、硅铝酸二钙(2CaO·Al2O3·SiO2)、白云母(KAl2Si3AlO10(OH)2)、高岭石(Al4(Si4O10)·(OH)8)、赤铁矿和钾长石。原料的热重差热分析采用STA449C型综合热分析仪,升温速率为10 ℃·min-1,加热环境为空气,TG-DSC曲线如图1所示。

表1 原料的主要化学成分Table 1 Main chemical composition of raw materials /wt%

图1 原料热重分析曲线Fig.1 Thermogravimetric analysis curves of raw materials

1.2 样品制备

为研究城市河道淤泥的成孔效果,分别设置三种不同比例淤泥添加量,50%淤泥+50%粘土(0.5D+0.5C),60%淤泥+40%粘土(0.6D+0.4C),70%淤泥+30%粘土(0.7D+0.3C)。原料粉碎过2 mm筛,按上述比例混合,加水混合使混合料含水率达20%,陈化24 h。采用液压千斤顶以20 MPa压力将混合料压制在7 cm×7 cm×7 cm的模具内。在室温条件下,砖坯风干24 h,去除模具后,继续在105 ℃的烘箱烘干24 h。完成干燥后,将试样在马弗炉内进行高温烧结,烧成温度分别为1 000 ℃、1 050 ℃、1 100 ℃,即粘土砖比较常用的烧成温度[14],试样烧结升温曲线如图2所示。样品编号为xD+yC+z,x代表淤泥比例,y代表粘土比例,z代表烧成温度。

图2 烧结砖升温曲线Fig.2 Heating curve of fired brick

图3 EKO导热系数测试系统Fig.3 EKO thermal conductivity test system

1.3 样品表征

依据砌墙砖试验方法(GB/T 2542—2012)[15],对烧成品的烧失率、线收缩率、体积密度、吸水率和抗压强度等指标进行测试,采用三个平行试样,试验结果取平均值。样品的矿物成分采用X射线衍射仪(XRD,Philips X′Pert Pro)进行分析。采用扫描电子显微镜(SEM,Hitachi S-3400N Ⅱ)对样品微观孔隙结构特征进行表征。

采用美国EKO公司HC-110型导热系数测试仪对样品的导热系数进行测试,测试仪结构如图3所示,包括测试主机、空气压缩机、电脑和恒温水浴箱。该仪器基于稳态保护热板法原理,导热系数测量范围0.1~10 W·m-1·℃-1,测试温度范围0~110 ℃,测试精度±5%。为评价不同环境温度对样品导热系数的影响,分别控制上板温度和下板温度为10 ℃和0 ℃、20 ℃和10 ℃、30 ℃和20 ℃、40 ℃和30 ℃,以得到样品平均测试温度为5 ℃、15 ℃、25 ℃、35 ℃时的导热系数。

2 结果与讨论

2.1 烧成品物理力学性能

烧成品物理力学性质如表2所示,其中纯粘土烧结砖C+1050为参照样。由于淤泥化学成分中含有更多的K2O、Na2O和CaO等熔融氧化物,淤泥的掺入可能降低砖坯的烧结温度,致使试样在烧成温度1 100 ℃时均出现不同程度的过烧现象,样品发黑,孔隙结构遭到破坏。总体来看,掺入淤泥后烧成品的物理力学性质均发生了较大变化,烧成温度和淤泥掺量对烧成品性质的影响及作用机理详见Xu等[16]的研究,本文重点探讨环境温度、烧成温度与淤泥掺量对烧成品导热系数的影响。

表2 烧结砖性能参数Table 2 Technological characteristics of fired bricks

2.2 环境温度对导热系数的影响

图4 烧结砖导热系数与温度的关系Fig.4 Relationship between thermal conductivity and temperature of fired bricks

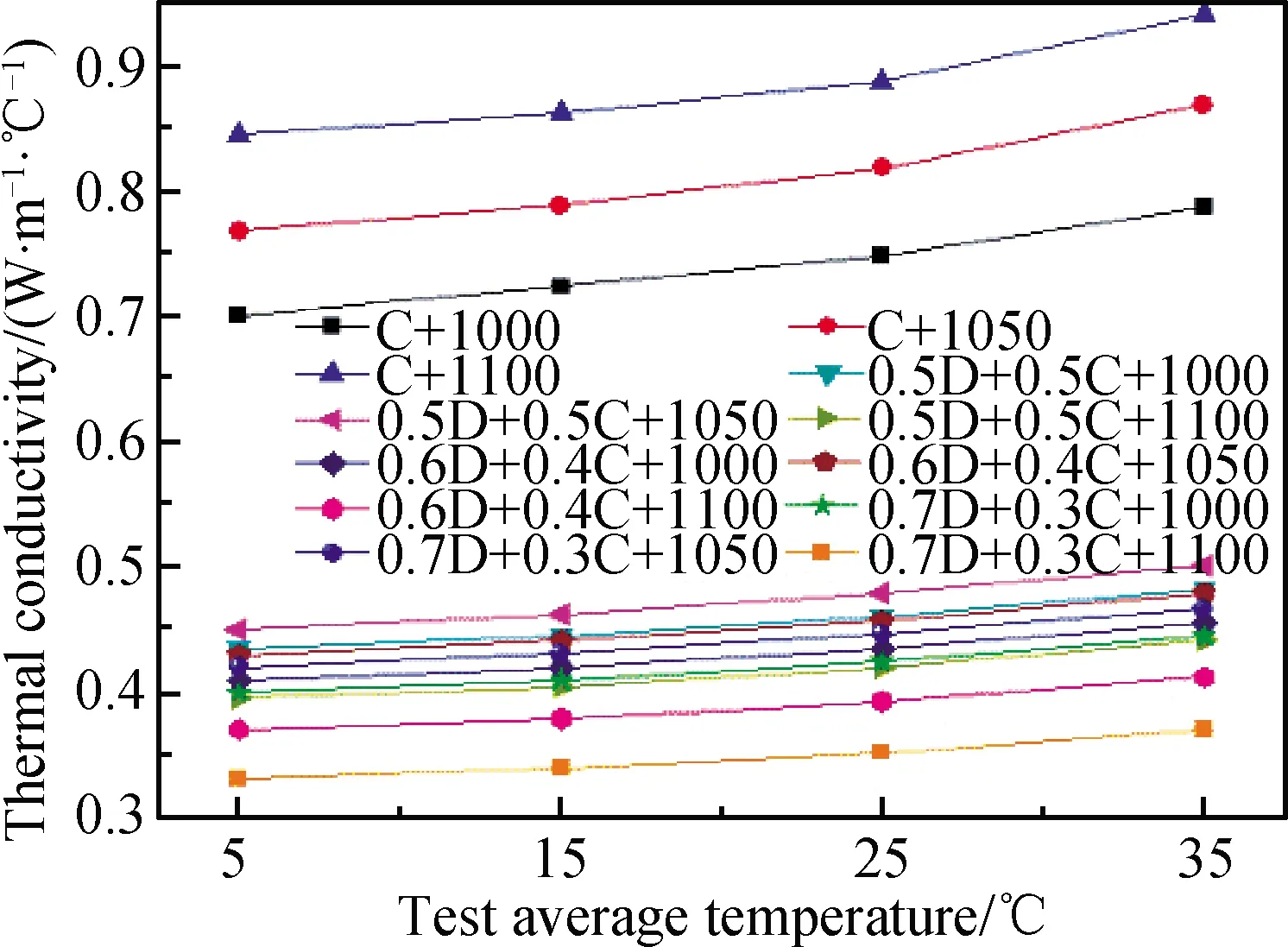

图4为烧结砖导热系数与环境温度的关系。整体来看,烧结砖导热系数随环境温度升高而增大。为评价导热系数在不同温度区间的变化规律,引入导热系数变化速率η的概念,η为T-λ曲线的斜率。

(1)

式中:η为导热系数变化速率;T为环境温度;λ1为试样T1温度时导热系数;λ2为试样T2温度时导热系数。

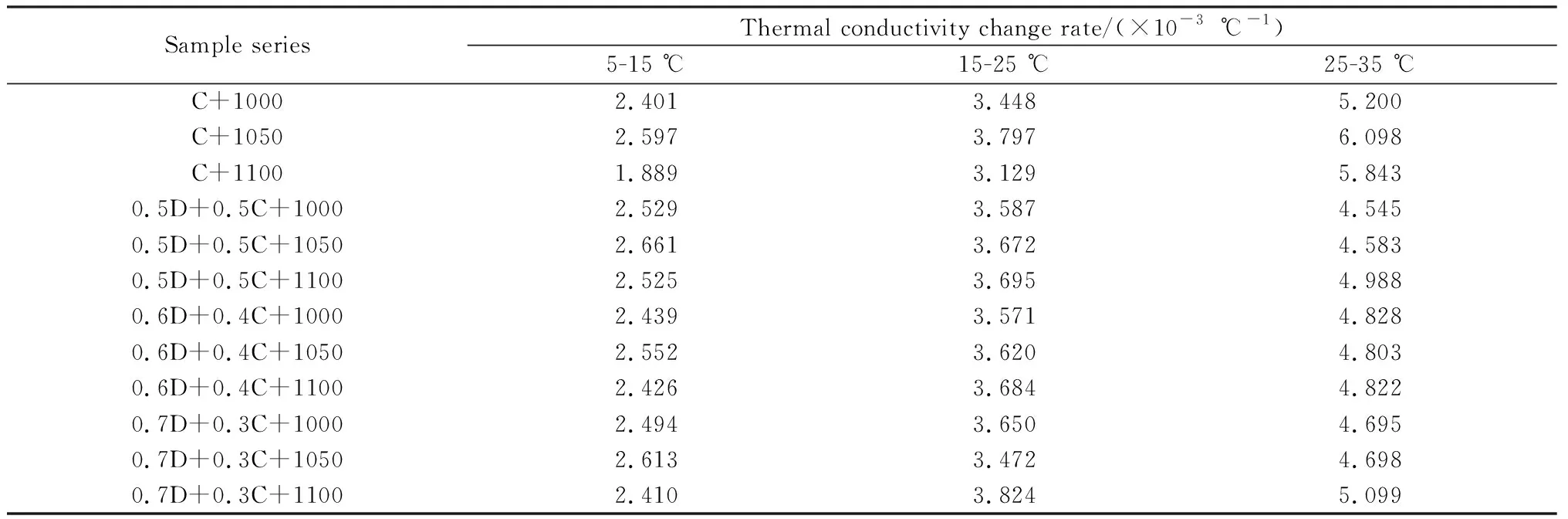

表3为不同温度区间导热系数变化速率。烧结砖导热系数变化速率随温度上升而逐渐增大,如0.5D+0.5C+1050试样,从5~15 ℃的2.661×10-3℃-1增加到25~35 ℃的4.583×10-3℃-1。然而,在同一温度区间,试样的结构差异对导热系数变化率的影响较小,如15~25 ℃区间范围内,导热系数变化率分布在(3.129~3.824)×10-3℃-1,变化幅度较小。据多孔介质传热理论[17],颗粒直径小于4~6 mm的多孔介质,气体对流传热贡献可忽略,以固体颗粒热传导为主。因此,随着温度上升,微观粒子热运动活跃度增加,烧结砖导热系数增加。在测试温度区间内,导热系数变化速率仅在10-3数量级,由于温度对导热系数的影响较小,以25 ℃的测试结果为例进行分析。

表3 T-λ曲线不同温度段斜率Table 3 Slopes of various temperature ranges of T-λ

2.3 烧成温度对导热系数的影响

图5为导热系数随烧成温度的变化规律。由图5可知,随烧成温度升高,粘土砖导热系数逐渐增大,而淤泥粘土砖的导热系数则先增加后减小,这是由原料化学成分的差异所致,淤泥中K2O等助熔氧化物含量更高,掺入淤泥将降低淤泥粘土砖的烧结温度。当在1 100 ℃烧成温度时淤泥粘土砖均发生过烧现象,孔隙结构破坏,导热系数减小。而粘土砖随着烧成温度升高,砖坯发生收缩致密化,致使粘土砖的导热系数继续增大。

为进一步探讨烧成温度对烧结砖导热系数的影响机理,主要从烧结砖的矿物成分、孔隙率和微观结构随烧成温度的变化进行分析。

对于多孔介质,固相颗粒导热系数越大,材料导热系数也随之增加。图6为不同烧成温度下烧结砖的XRD谱,可见石英、钙长石、赤铁矿和斜长石等矿物衍射波峰,且衍射强度基本一致,说明烧结砖矿物成分在1 000~1 100 ℃范围内没有明显变化,对烧结砖的导热系数影响较小。但必须指出,烧成温度是矿物熔融再结晶的重要驱动力,在不同温度区间对矿物成分影响的差异较大,如方解石在低于800 ℃时不会大量分解,当温度超过800 ℃时,开始大量分解,形成熔融液相,冷却时可生成钙长石等矿物。

图5 烧成温度对烧结砖导热系数的影响Fig.5 Effect of firing temperature on thermal conductivity of fired bricks

图6 不同烧成温度下烧结砖的矿物成分Fig.6 Mineral composition of fired bricks at different firing temperatures

孔隙率是多孔介质导热系数的重要影响因素。在正常烧结温度范围内(1 000~1 050 ℃),随着烧成温度的升高,试样产生的熔融液相增加,填充孔隙,发生收缩致密化,颗粒间距缩小,致使烧结砖的吸水率从19.93%~25.97%降低到16.68%~21.53%,体积密度从1.42~1.35 g·cm-3增加到1.45~1.40 g·cm-3。这说明随着烧结温度的升高,烧结砖的总孔隙率和开口孔隙率均有所减小。一方面,总孔隙率减小必然增大导热系数;另一方面,在部分开口孔隙转变为封闭孔隙的过程中,发生收缩致密化,会提升颗粒间接触紧密程度,减小接触热阻,促使导热系数增大。因此,在温度升高的初期淤泥粘土砖导热系数随烧成温度的升高先增大。然而,当烧成温度进一步升高时,烧结砖发生过烧,孔隙结构遭到破坏,孔隙率显著增大,使得导热系数迅速减小。

通过扫描电子显微镜试验(SEM)获取烧结砖微观结构特征,图7(a)~(f)为淤泥掺量50%的烧结砖在不同烧成温度下的SEM照片。由图(a)和(b)可知,由于淤泥含有的有机质在烧结过程中产生了大量的孔隙,烧结砖内部存在分布不均的大孔隙,部分粒间胶结不够紧密,试样均一性较差,说明在1 000 ℃的烧成温度下,颗粒的熔融再结晶作用对粒间空隙的填充和颗粒间的胶结连接还不够充分,这可能降低烧结砖的强度。当烧成温度增加到1 050 ℃时,烧结砖孔隙结构特征明显改善,粒间连接更加紧密,平均孔径减小,均一性提高,烧结砖强度等性能指标提升,但同时绝热性能降低。从图(e)和(f)中可以发现大量的坑洞,说明烧成温度进一步升高时,烧结砖出现过烧现象。从SEM照片中得到的微观结构特征与吸水率和体积密度等宏观性能指标所反映的结论是一致的。

2.4 淤泥掺量对导热系数的影响

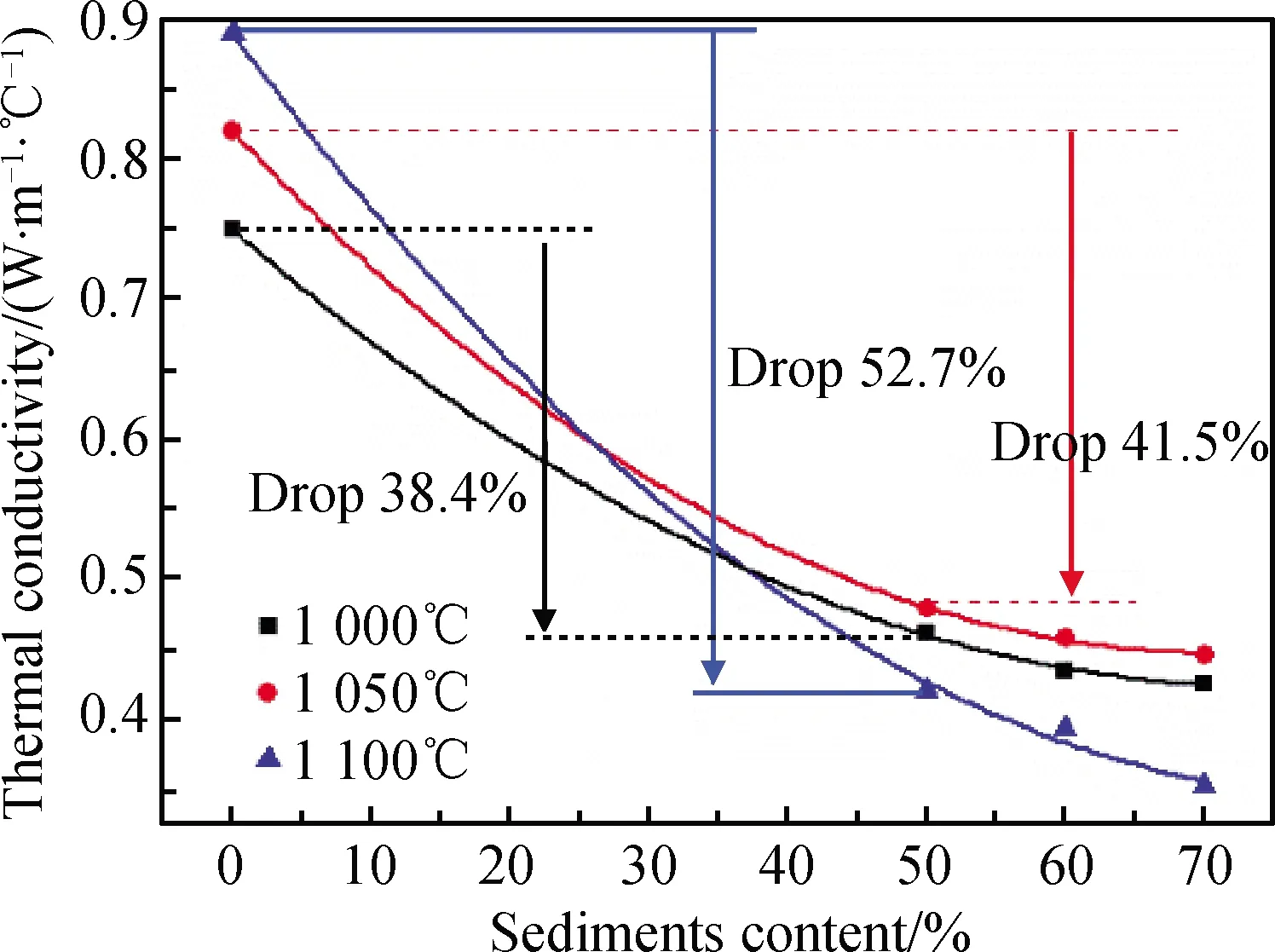

图8为淤泥掺量对烧结砖导热系数的影响。在不同烧成温度下,随淤泥掺量增加烧结砖导热系数显著降低,1 100 ℃曲线的下降速率大于1 000 ℃和1 050 ℃曲线,掺入50%淤泥时导热系数下降38.4%~52.7%。城市河道淤泥中含有大量有机质,随着淤泥掺量的增加,原料中有机质含量逐渐增加,在烧结过程中具有成孔作用,致使烧结砖孔隙率增加。图9为导热系数、抗压强度与体积密度的关系,体积密度是反映烧结砖总孔隙率的重要指标,随着体积密度减小,砖体孔隙率降低,导热系数呈线性下降,同时抗压强度呈非线性下降,Eliche等[9]认为这是微孔砖在强度和保温性能之间不可避免的矛盾。因此,制备轻质保温砖需协调导热系数和抗压强度之间的关系。

不同淤泥掺量烧结砖的SEM照片如图7(c)、(d)和(g)、(h)所示。当淤泥掺量从50%增加到70%时,烧结砖微观结构均一性下降,平均孔径增加,且大孔洞明显增多,部分颗粒间胶结紧密程度下降。显然,这对烧结砖强度等性能指标产生不利影响,0.7D+0.3C+1050的抗压强度仅为8.31 MPa,不能满足我国规范对MU10优质烧结砖的强度要求。从表2可知,淤泥掺量50%,烧成温度1 050 ℃,烧结砖的各项性能参数均能够满足我国规范对优质烧结普通砖的要求[18],且导热系数下降约41.5%。

图8 淤泥掺量对烧结砖导热系数的影响Fig.8 Effect of sediments content on thermal conductivity of fired bricks

图9 导热系数、抗压强度与体积密度的关系Fig.9 Relationship between thermal conductivity, compressive strength and bulk density

2.5 轻质保温砖对比分析

一些学者研究了掺入不同种类有机废弃物制备的轻质保温砖,试验结果如表4所示。有机质废弃物掺量是影响烧结砖性能的重要参数,表中选取的掺量为烧结砖各项参数满足规范要求时的最大掺量。有机废弃物涉及麦秆、稻壳、造纸残渣等,种类多样。掺入有机废弃物后,烧结砖的密度、抗压强度和导热系数均降低。为平衡保温性能和其他性能的关系,有机废弃物掺量一般都低于20%,而本文采用的城市河道淤泥掺量达到50%,导热系数从0.820 W·m-1·℃-1降低到0.480 W·m-1·℃-1,下降41.46%,与一般有机成孔剂相比,具有较好的成孔效果。

表4 不同有机废弃物-粘土烧结砖性质对比[3-9]Table 4 Comparison of properties of different organic waste fired clay bricks[3-9]

3 结 论

(1)由于固体颗粒导热系数随环境温度的升高而增大,烧结砖导热系数也随环境温度升高而增大,但变化较小,其变化速率在10-3数量级。

(2)在1 000~1 100 ℃范围内,烧成温度主要影响烧结砖孔隙率和孔隙结构特征,随着烧成温度的升高,淤泥粘土砖导热系数先增加后减小。

(3)随着淤泥掺量逐渐增加,原料有机质含量增大,成孔作用逐渐增强,烧结砖密度、导热系数和抗压强度均有所降低,制备轻质保温砖需协调烧结砖的保温性能与强度性能。

(4)城市河道淤泥有机质含量高,与一般有机成孔剂相比,掺入50%淤泥具有较好的成孔效果,烧结砖的导热系数从0.820 W·m-1·℃-1降低到0.480 W·m-1·℃-1,降低约41.5%,且其他指标均能满足我国规范对优质烧结普通砖的要求,表明以城市河道淤泥为主要原料制备轻质保温砖是可行的。