超细钢渣粉对硅酸盐水泥浆体流变性能的影响

杨建祥,曾三海,2,郑正旗,贺行洋,2,苏 英,2,杨 进,2

(1.湖北工业大学土木建筑与环境学院,武汉 430068;2.湖北工业大学湖北省建筑防水工程技术研究中心,武汉 430068)

0 引 言

钢渣是粗铁炼钢时产生的固体废弃物。国家统计局数据表明[1],我国2019年粗钢产量为9.96亿吨,而每生产3吨粗钢约排放1吨钢渣[2],钢渣排放量约为3.09亿吨。虽然钢渣具有较高的密实度和硬度,具有充当混凝土用粗、细骨料的潜质,但由于其含有一定量的游离氧化钙和游离氧化镁[3],存在体积安定性隐患。因此,目前钢渣尚未被用来替代天然骨料在混凝土中大规模应用。钢渣的化学及矿物成分与硅酸盐水泥熟料极为相似[4],有着“劣质水泥熟料”的称号。将钢渣进行粉磨,制备钢渣矿物掺合料代替部分水泥是实现钢渣高附加值应用的主要技术途径。由于钢渣中存在硬度较高的矿物相和韧性较强的单质,致使钢渣难磨难活化[5],传统的钢渣矿物掺合料中值粒径在15~60 μm,其水泥取代量往往低于10%[6]。另外,钢渣粉中的游离氧化钙和游离氧化镁在构件服役过程中会发生水化产生膨胀,虽然不至于使混凝土构件开裂,但是会增加其孔隙率,降低其强度,影响其服役性能[7]。随着先进粉磨设备的发展,超细钢渣掺合料的制备及应用是未来的发展趋势。这一方面可以大幅度提高钢渣活性,增大水泥取代量,另一方面也可以进一步减弱甚至消除游离氧化钙或游离氧化镁所带来的负面影响。

Wang等[8-9]研究了比表面积为786 m2/kg的超细钢渣粉胶凝特性,另外该学者还将比表面积为429 m2/kg的钢渣粉采用风选的方式得到中值粒径在4~5 μm的超细钢渣粉,并研究其自身的水化特性,及其对水泥基材料水化历程、力学性能和收缩特性的影响;Kriskova等[10]制备了中值粒径为2~3 μm的超细钢渣粉,分析了其自胶凝特性。值得注意的是,虽然钢渣超细化会带来诸多益处,但是也会导致钢渣颗粒比表面积急剧增大,巨大的比表面积可能给工作性带来不利影响,因此有必要研究超细钢渣对水泥浆体流变特性的影响。

论文采用超细粉磨设备制备了两种粒径的超细钢渣粉,并以普通钢渣粉为对照,研究了超细粉磨对钢渣粒径分布和形貌的影响;之后将三种粒径的钢渣掺入水泥中,采用Andreason方程拟合水泥及各复合胶材样品的粒度分布曲线,分析其紧密堆积状态;采用圆锥模测试浆体的流动度,采用RST-SST触屏流变仪测试浆体的流变特性,重点分析钢渣粒径和掺量对浆体流变特性的影响。

1 实 验

1.1 原材料

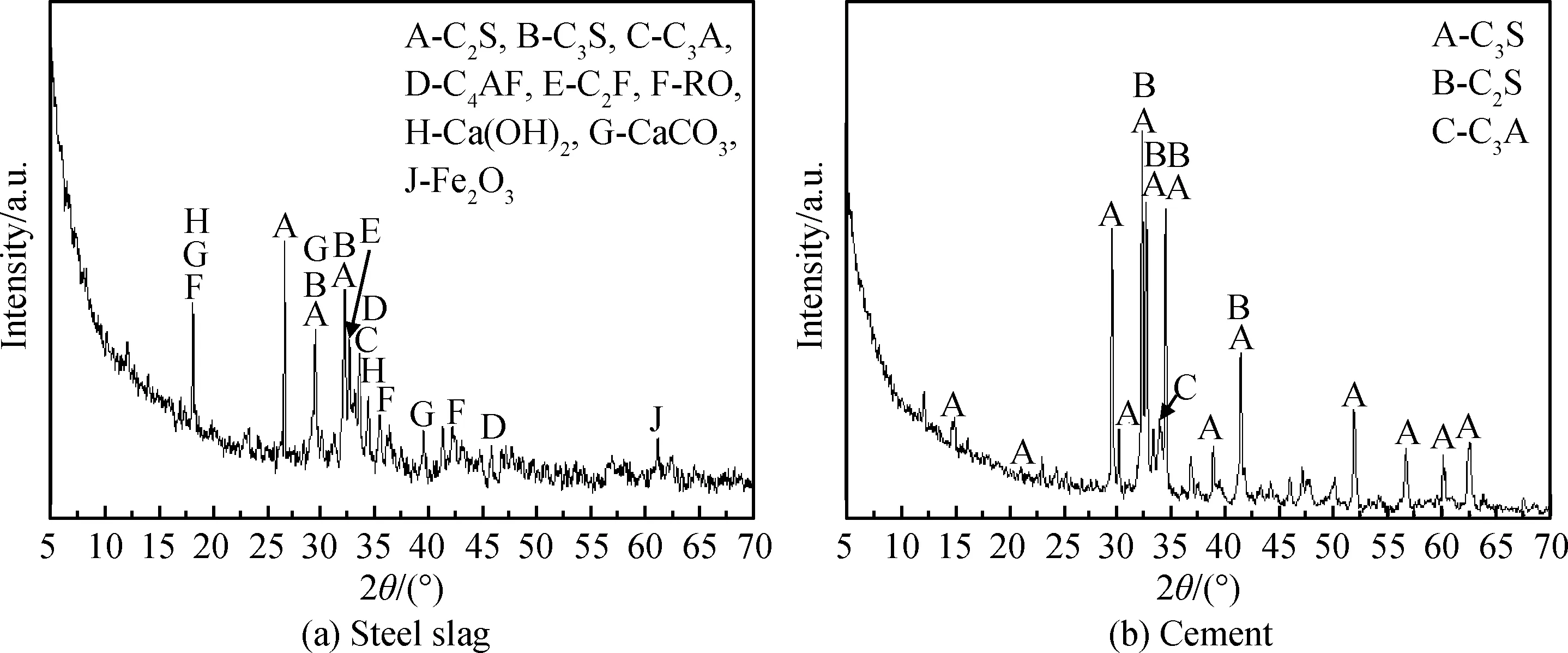

所采购的普通钢渣粉(SS-30)为灰褐色,取自中国宝武武钢集团有限公司,由经热焖工艺预处理后的钢渣粉磨而得,其化学成分见表1。其矿物组成见图1(a),由图可知钢渣的化学组成较为复杂,主要矿物相为硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)、铁铝酸四钙(C4AF)、铁酸钙(C2F)、CaO-MgO-FeO-MnO固溶体(RO)、氢氧化钙(Ca(OH)2)、碳酸钙(CaCO3)和氧化铁(Fe2O3)。

表1 转炉钢渣和水泥的主要化学成分Table 1 Main chemical composition of steel slag and cement /wt%

水泥为华新水泥(黄石市)生产的P·I 52.5等级硅酸盐水泥,其化学组成见表1。水泥的矿物组成见图1(b),主要矿物相为硅酸三钙(C3S)、硅酸二钙(C2S)和铝酸三钙(C3A)。水泥的比表面积为725.5 m2/kg。

图1 钢渣和水泥的XRD谱Fig.1 XRD patterns of steel slag and cement

1.2 实验方法

采用自制的研磨设备将钢渣粉进行超细粉磨得到粒径分别为5.0 μm和3.3 μm的超细钢渣粉(代号分别SS-5和SS-3),重点研究其对水泥净浆流变特性的影响。

采用马尔文激光粒度仪评价水泥和钢渣的粒度分布特性,激光粒度仪配备液相分散系统,以无水乙醇作为分散剂,每个样品测试三次,取其平均值。

实验配合比如表2所示,采用固定的水胶比0.4。以纯水泥作为空白组,另外为了分析超细钢渣的流变特性,选择普通钢渣粉为对照组。钢渣粉占水泥的质量分数分别为20%、30%和40%。

表2 实验配比Table 2 Experimental mixing ratio

流动度测试采用的圆模上口直径3.6 cm,下口直径6 cm,高度6 cm,塑料材质,内壁光滑。流动度测试时每次取500 g胶凝材料,按照规定程序搅拌,搅拌完成后浇入圆模中测试其流动度。圆模提起30 s后测量最长径及其垂直方向的长度,取二者的平均值为初始流动度。待加水1 h后再按照上述方法测试,为其经时流动度。

采用美国博勒飞公司生产的RST-SST触屏流变仪分析水泥浆体的流变行为,其最大扭矩为100 mN·m,扭矩分辨率为0.15 μN·m,速率范围0.01~1 300 r/min。钢渣-水泥塑性浆体在恒定剪切速率和变动剪切应力两种模式下测试,测试结果由仪器自带软件处理分析得到。两种剪切程序具体如下:

图2 剪切程序Fig.2 Shear procedure

变动剪切应力模式为剪切速率在最初的0~40 s由0 s-1升至100 s-1,在40~160 s对浆体进行预剪切2 min,预剪切的目的是为了保证浆体在正式实验前保持一致的状态,之后的10 s剪切速率为0 s-1,在170~215 s剪切速率维持在10 s-1,之后215~305 s剪切速率由10 s-1升至200 s-1,之后305~395 s剪切速率由200 s-1降到10 s-1,最后剪切速率维持10 s-1恒定,具体程序如图2所示。

恒定剪切速率模式为以100 s-1的剪切速率剪切浆体480 s后停止实验。

2 结果与讨论

2.1 粒径分布与形貌

矿物掺合料颗粒形貌对水泥浆体的流变特性有较大影响[11-12],因此对三种钢渣粉的微观形貌进行了表征,结果如图3所示。由图3(a)可知,普通钢渣粉(SS-30)的颗粒表面粗糙,棱角分明,且分布极不均匀,存在粒径超过100 μm的大尺寸颗粒。仅从形貌这一角度而言,普通钢渣粉对水泥浆体的工作特性将带来不利的影响。由图3(b)和(c)可知,超细钢渣的颗粒分布较为均匀,且球形度较普通钢渣粉有着明显的提高,这可能对水泥浆体的流变性能有一定有利的影响。

矿物掺合料的粒径分布决定水泥基浆体的密实程度,从而影响流变特性[13]。图4为水泥及三种钢渣粉的粒径分布图,其中D50代表中值粒径,SSA代表比表面积。由图可知,水泥的的中值粒径(D50)为17.8 μm,粒径分布范围为0.357~76 μm;而普通钢渣粉SS-30的中值粒径为30.6 μm,其粒径分布范围最广(0.357~272 μm),粒径大于水泥颗粒。超细钢渣粉SS-5和SS-3的中值粒径分别为5.0 μm和3.3 μm,比表面积分别为1 697 m2/kg和2 549 m2/kg,粒径分布范围分别为0.314~58.9 μm和0.276~58.9 μm,值得注意的是这两种超细钢渣粉的粒径分布曲线极为相似,在1 μm以下有明显的分布峰。由于在初期水泥基材料体系的反应程度很低,颗粒之间相互作用决定着其流变特性。颗粒的紧密堆积程度可以用Andreasen方程描述[14]:

U(D)=100(D/DL)n

(1)

式中:U(D)为颗粒粒径小于D的百分比,wt%;D为特征粒径;DL为体系中最大颗粒粒径;n为分布模数,n值越小,代表体系中颗粒堆积越紧密,而当n=1/3时,体系颗粒达到最紧密堆积状态。水泥的最大颗粒粒径为76 μm,据式(1)可计算得到其最紧密堆积的理想颗粒群累积分布曲线Ideal-1;而SS-30钢渣粉的最大颗粒粒径大于水泥,为272 μm,因此掺入普通钢渣粉体系的最紧密堆积的理想颗粒群累积分布曲线与上述有所区别为Ideal-2,如图5所示。根据水泥和钢渣粉粒径分析曲线及表2中的配合比,可计算得到复合体系的粒径分布曲线,亦在图5中展现。

图3 钢渣的SEM照片Fig.3 SEM images of steel slag

图4 水泥和钢渣的粒径分布曲线和累积分布曲线图Fig.4 Particle size distribution curves and cumulative distribution curves of cement and steel slag

用Andreasen方程拟合水泥样品及图5中各样品的粒径分布曲线(其中SS-30-40%样品采用的DL=272 μm,其余样品的DL=76 μm),可得到各样品固体颗粒粒径分布拟合结果,详见表3。由表3可知水泥的分布模数为1.147 20,说明该水泥颗粒堆积较为疏松,并非紧密堆积状态。另外SS-30-40%的分布模数为0.880 04,这主要是钢渣粒径大于水泥,导致水泥颗粒填充钢渣颗粒空隙。对比分析SS-5-40%和SS-3-40%可知,其分布模数分别为1.034 04和0.979 13,因此钢渣粉粒径进一步降低能优化固体颗粒的紧密堆积程度。而对比分析SS-3-20%、SS-3-30%和SS-3-40%可以发现,对于超细钢渣粉而言,增大其水泥取代量有助于形成更为紧密的固体颗粒堆积状态。这说明超细钢渣矿物掺合料取代一部分水泥时可以填充于水泥颗粒之间的孔隙,从而改善流动性。但值得关注的是超细钢渣的比表面积是水泥的3~5倍,钢渣颗粒表面能态高,会有大量的吸附水附着于表面,造成流动性的损失。

图5 钢渣粉粒径和细度对体系颗粒紧密堆积程度的影响Fig.5 Influence of steel slag powder fineness and dosage on the particle density packing

表3 各样品固体颗粒粒径分布拟合结果Table 3 Fitting results of particle size distribution in each sample

2.2 流动度

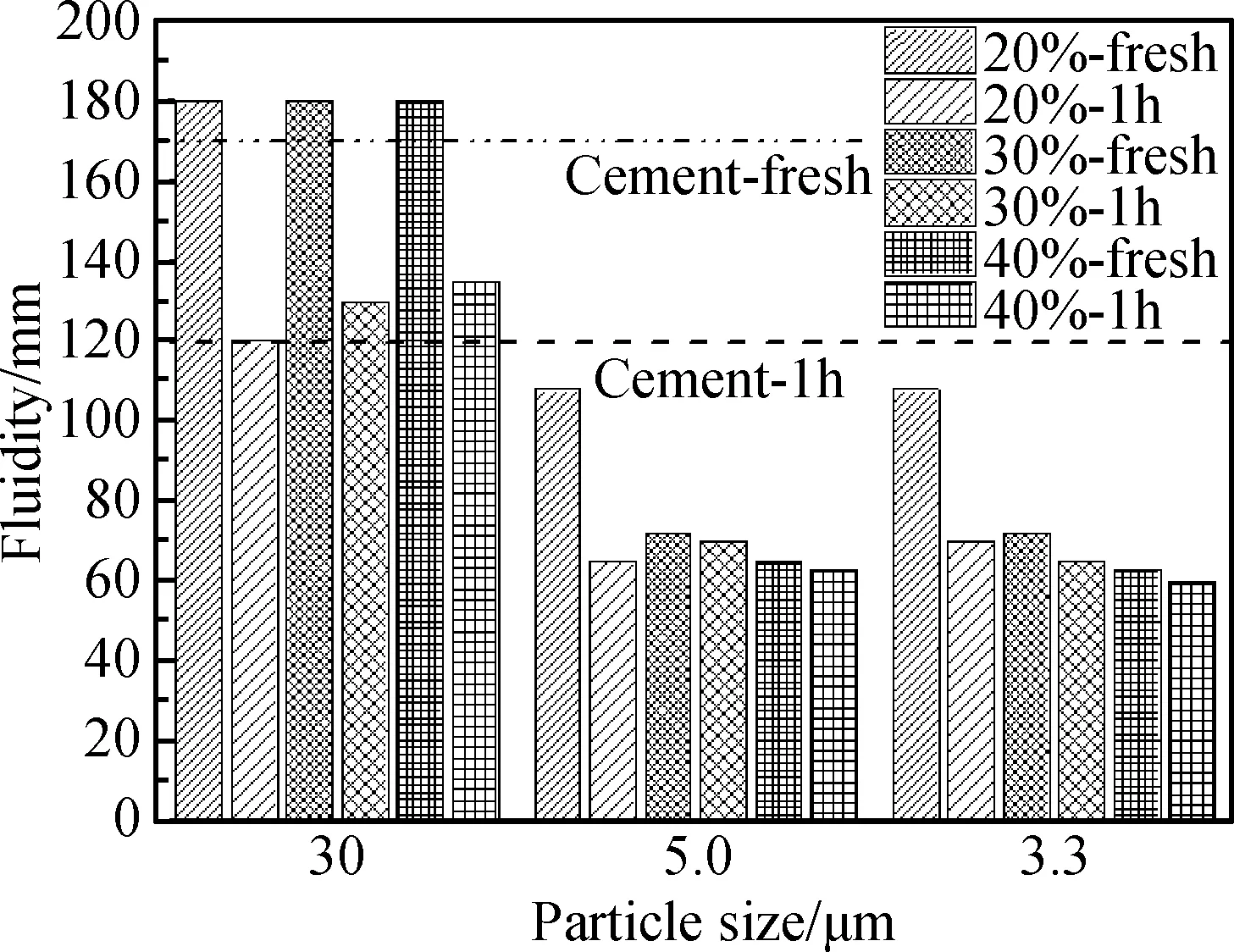

图6 钢渣粉对浆体流动度的影响Fig.6 Influence of steel slag on fluidity of paste

图6为钢渣-水泥复合胶凝材料浆体的初始及1 h后流动度。由图可知普通钢渣的掺入能增大流动度,而超细钢渣的掺入则大幅度降低流动度。5.0 μm和3.3 μm的钢渣在仅有20%掺量的情况下新拌浆体的流动度仅为110 mm,其它样品在拌合初期及1 h后均无流动度(流动度圆锥模具底部直径为60 mm)。这充分说明超细钢渣对水泥净浆工作性有不利影响。

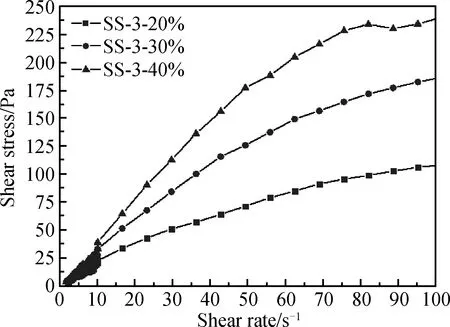

2.3 流变曲线

为更好表征浆体流变特性,选择下行曲线进行数据分析[15]。图7和图8分别为超细钢渣粉粒径和掺量对浆体流变特性的影响规律。前期研究表明[16],水泥基材料的流变符合宾汉模型(Bingham model),其方程为τ=τ0+ηγ,其中,τ为剪切应力(Pa),τ0为屈服应力(Pa),η为塑性粘度(Pa·s),γ为剪切速率(s-1)。将图7和图8中的数据进行回归分析,获取流变参数,结果见表4。由图7和表4可知,水泥的屈服应力和塑性粘度分别为4.815 28 Pa和0.695 02 Pa·s,普通钢渣粉掺量为40%体系浆体的屈服应力和塑性粘度均表现下降趋势,而掺加40%的3.3 μm超细钢渣粉则导致浆体的屈服应力和塑性粘度明显升高,达到9.017 87 Pa和2.638 92 Pa·s,增幅分别为87.3%和276.7%,且该影响随钢渣粉粒径的降低愈发显著。

屈服应力τ0是指流体由静止到初始运动时所克服的最大阻力。对于新拌的水泥浆体,其屈服应力主要受体系内部内摩擦力的影响。而影响颗粒间内摩擦力的直接因素是颗粒的紧密堆积程度和颗粒表面的粗糙程度。超细钢渣填充水泥孔隙后致使体系趋于致密,导致内摩擦力大幅度增加。另外,超细钢渣比表面积大,导致颗粒表面吸附水量增大,自由水量减少,也是导致上述现象的原因之一。

塑性粘度是剪切应力和剪切速率成线性时的斜率,一般用该值反映塑性浆体内部破坏的程度。普通钢渣活性远低于水泥,因此在浆体拌和的早期,形成的絮凝结构更少,塑性粘度更低。而超细钢渣粉因比表面积大,浆体彼此之间粘结可能更为紧密,所以塑性粘度大。

图7 钢渣粉粒径对浆体流变特性的影响Fig.7 Influence of steel slag powder particle size on rheology property of paste

图8 超细钢渣粉掺量对浆体流变特性的影响Fig.8 Influence of superfine steel slag powder dosage on rheology property of paste

由图8和表4可知,当超细钢渣的粒径为3.3 μm时,屈服应力和塑性粘度均随着掺量的增大而明显增大。这与体系的颗粒群特征密切相关,3.3 μm钢渣的掺量增大势必造成整体颗粒平均粒径减小,自由水含量降低,从而导致屈服应力和塑性粘度的增大,其中SS-3-40%的增长最明显,分别达到9.017 87 Pa和2.638 92 Pa·s,相较于纯水泥样品,其增幅分别为87.3%和276.7%,宏观表现为流动度的损失,这与流动度的测试结果相符。

表4 浆体流变参数Table 4 Rheology parameters of compound pastes

图9 钢渣粉粒径对浆体表观粘度的影响Fig.9 Influence of steel slag powder particle size on apparent viscosity of paste

图10 超细钢渣粉掺量对浆体表观粘度的影响Fig.10 Influence of superfine steel slag powder dosage on apparent viscosity of paste

图9和图10分别是恒定剪切速率(100 s-1)下钢渣粒径和掺量对表观粘度的影响。由图9可知,水泥的初始表观粘度为1.017 08 Pa·s,在各时间段内,表观粘度的大小依次是SS-3-40%、SS-5-40%、纯水泥和SS-30-40%,这说明水泥基浆体的表观粘度随着粒径的减小而明显增大,尤其是SS-30-40%样品,其初始表观粘度为4.291 67 Pa·s,相较于水泥增幅为314.6%。除SS-30-40%外,各样品在恒定剪切速率下其表观粘度随着剪切时间的增加而减小,均体现明显的剪切稀化现象。纯水泥的表观粘度随着剪切时间的增加先急剧下降然后趋于稳定,纯水泥大概在40 s时趋于稳定,SS-30-40%开始时便趋于平稳,SS-3-40%和SS-5-40%的表观粘度在测试时间范围内均呈下降趋势,特别是SS-3-40%样品,其表观粘度从初始的4.291 67 Pa·s降至2.807 69 Pa·s,降幅达到34.5%。由于稳定时间预示絮凝结构被破坏的时间,因此可知,超细钢渣掺入水泥后,虽然表观粘度较大,以至于流动度不足,但是机械搅拌可以大幅度降低其剪切应力,这有助于超细钢渣-水泥基材料在实际生产中应用。由图10可知,在各时间段内,表观粘度的大小依次是SS-3-40%、SS-3-30%和SS-3-20%。值得注意的是SS-3-30%和SS-3-20%的曲线较为接近,而SS-3-40%的表观粘度则相对大幅度增加,为其余样品的两倍。这说明超细钢渣在30%掺量以下,对水泥浆体工作特性影响稍小。

3 结 论

(1)超细钢渣粉较普通钢渣具有更好的颗粒球形度以及更加均匀的颗粒分布特性,这有利于提高水泥浆体的流变性能。

(2)超细钢渣的比表面积在1 697~2 549 m2/kg,由于表面润湿水的增加,不利于钢渣-水泥复合浆体的流动性。而其较小颗粒能填充水泥颗粒空隙,可使体系的分布模数从1.147 20降低至0.979 13,促使颗粒堆积更为致密,可缓解其对复合浆体流变性的不利影响。

(3)超细钢渣的粒径减小和掺量增大均会导致屈服应力、塑性粘度和表观粘度升高,3.3 μm钢渣代替40%的水泥后,体系的屈服应力、塑性粘度和表观粘度分别由原来的4.815 28 Pa、0.695 02 Pa·s和1.017 08 Pa·s上升到9.017 87 Pa、2.638 92 Pa·s和4.291 67 Pa·s,增幅分别为87.3%、276.7%和314.6%;超细钢渣-水泥复合浆体仍属于Bingham流体,存在着明显的剪切稀化现象,经过480 s的均速剪切,SS-3-40%样品的表观粘度可以从4.291 67 Pa·s降低至2.807 69 Pa·s,降幅34.5%。

(4)机械搅拌可以明显降低浆体的表观粘度,在实际应用中可以延长搅拌时间以缓解超细钢渣掺入后对工作特性带来的不利影响。